一种高精度预紧力监测用智能云螺栓及其制备方法与流程

1.本发明涉及压电涂层材料技术领域,具体涉及一种高精度预紧力监测用智能云螺栓及其制备方法。

背景技术:

2.有统计表明,全球每年都会因为螺栓连接结构的断裂和松脱引发的事件导致几十亿美元的财产损失。螺栓预紧力就是在拧螺栓过程中拧紧力矩作用下的螺栓与被联接件之间产生的沿螺栓轴心线方向的预紧力。对于一个特定的螺栓而言,其预紧力的大小与螺栓的拧紧力矩、螺栓与螺母之间的摩擦力、螺母与被联接件之间的摩擦力相关。预紧可以提高螺栓连接的可靠性、防松能力和螺栓的疲劳强度,增强连接的紧密性和刚性。事实上,大量的试验和使用经验证明较高的预紧力对连接的可靠性和被连接的寿命都是有益的,特别对有密封要求的连接更为必要。当然,俗话说得好,“物极必反”,过高的预紧力,如若控制不当或者偶然过载,也常会导致连接的失效。因此,准确确定螺栓的预紧力是非常重要的。

3.当螺栓结构受到冲击或振动时,螺纹联接的预紧力逐渐减小,特别是在横环动载荷作用下,预紧力衰减更为明显,最终导致螺纹螺母脱落。一般螺栓连接松动是指随着设备使用时间的增长,由于外载冲击、长期振动等因素,引起螺栓和螺母产生相对周向位移,造成螺栓夹紧力逐渐下降到一定水平而丧失夹紧功能的现象。产生松动有两种方法:旋转松动和非旋转松动。这两种情况都是由于内外螺钉之间的相对旋转造成的。螺栓松动会引起连接件分离、脱落、滑动等一系列问题,导致连接件发生位移和碰撞。螺栓连接松动初期可能并不会影响设备正常运行,但随着松动加剧,可能发展为连接失效,甚至造成整个螺栓连接的失效,引发重大事故。

4.对于螺栓的松动监测,主要通过监测其预紧力的变化。除了扭矩法之外,还有光栅法、导波法、颜色法等螺栓预紧力的检测技术。但传统的光纤光栅法需要在螺栓上打孔,严重影响螺栓的安全性,而且只能测出螺栓的整体受力情况,对应力的径向分布无法精确测出。传统的贴片超声法操作简单,但由于压电片和螺栓之间存在粘结用的胶层,厚度不可控,寿命不可靠,容易发生脱落,因此不适合于现场使用。溅射镀膜法可以在螺栓上进行压电薄膜的制备获得传感器可以监测预紧力的变化,是目前最新的预紧力检测技术。但检测仪器较大,可以进行预紧力的检测,但进行监测时存在较大的难度,需要复杂的供电和连接线路,不利于风电等高空设备的应用和监测。为此将检测仪器小型化,将仪器和超声传感器进行集成,构建可以进行远程测量的云螺栓技术开发具有重要价值。

技术实现要素:

5.本发明的目的之一在于提供一种高精度预紧力监测用智能云螺栓,将薄膜超声传感器和超声激励装置以及信号传送模块进行集成,实现每个螺栓上的预紧力可以进行实时的传送到云端构成云螺栓,满足远程监测的应用需求。

6.本发明的目的之二在于提供一种高精度预紧力监测用智能云螺栓的制备方法,制

备工艺简便,易于调节。

7.本发明实现目的之一所采用的方案是:一种高精度预紧力监测用智能云螺栓,包括螺栓本体,及从下往上依次敷设于螺栓本体表面的传感器多功能防腐蚀结合层、薄膜超声功能层、高分子粘结防护层、耐磨超厚电极层、高频超声激励模块、无线传送模块构成,所述高频超声激励模块由微型化的电压发射及超声信号接收电路构成,所述无线传送模块由4g通信模块构成。

8.优选地,所述传感器多功能防腐蚀结合层由(002)取向ti层构成,所述ti层为等轴晶构成,晶粒尺度为50-100nm,涂层的厚度为0.1-2μm。

9.优选地,所述薄膜超声功能层由(002)取向的zno压电薄膜构成,所述zno压电薄膜为柱状晶结构,晶粒直径为50-200nm,厚度为6-50μm,硬度为10-15gpa。

10.优选地,所述高分子粘结防护层由氰基丙烯酸乙酯构成,厚度为10-100μm。

11.优选地,所述耐磨超厚电极层由金属钛层构成,厚度为100-1000μm,粗糙度大于0.4μm。

12.优选地,所述微型化的电压发射及超声信号接收电路的发射交流电压范围50-500v,接收信号模块采用谐振原理进行信号接收及放大。

13.本发明的高精度预紧力监测用智能云螺栓用的传感器压采用复合设计的思路,主要利用ti金属层满足螺栓防腐和提高结合力的作用,这主要是常规合金钢螺栓在使用过程中由于环境的腐蚀介质作用会导致其表面产生腐蚀,影响超声压电层的功能。此外由于钛为择优取向涂层,可以满足提升后续超声压电薄膜结晶质量的要求。

14.本发明首次将ti层作为腐蚀防护和结合多功能层,实现对合金螺栓本体的保护;传感器采用多层结构,功能上实现使涂层具有比常规压电涂层更好的硬度、耐磨和防腐蚀性能;本发明设计了ti厚膜电极,不但具有很好的耐磨性能,同时也具有很好的导电性;

15.本发明实现目的之一所采用的方案是:一种所述的高精度预紧力监测用智能云螺栓的制备方法,包括以下步骤:

16.(1)在100-150℃、氩气和氢气环境中,对抛光好的螺栓本体进行等离子刻蚀;

17.(2)刻蚀结束后,采用射频磁控溅射在螺栓本体表面制备传感器多功能防腐蚀结合层,沉积气压为0.5-2pa,靶功率为500-1000w;

18.(3)采用射频磁控溅射在感器多功能防腐蚀结合层表面制备(002)取向zno薄膜超声功能层制备,靶功率为500-1000w;

19.(4)在薄膜超声功能层表面涂附氰基丙烯酸乙酯胶水,然后将金属ti电极层粘贴在薄膜超声功能层表面得到耐磨超厚电极层;

20.(5)将高频超声激励模块的电极和耐磨超厚电极层连接,最后将4g通信模块和超声激励模块进行连接,即得到所述高精度预紧力监测用智能云螺栓。

21.在压电薄膜的基础上,为了提高电极的耐磨性能,本发明提出改变传统溅射电极的模式,将电极材料直接黏贴到压电材料表面,最后加上超声激励接收及信号传送模块,构成云螺栓。由于设计合理,本专利技术在风电等领域具有较好的应用前景。

22.针对目前很多螺栓材料均为合金材料,容易发生腐蚀的缺点,本发明中纯ti对合金基体进行保护,避免压电薄膜材料由于基体腐蚀产生破坏。对于常规方法制备的电极,由于在使用过程中摩擦作用会导致电极磨损失效,为此本发明中还采用黏贴厚电极的方式来

改变现有电极耐磨不足的缺点。此外将超声激励、接收及4g信号输送模块集成在螺栓头部也是本发明的特色,这样每个螺栓相当于形成了一个云端数据来源,通过云端就能实现对螺栓应力状态的实时感知。

23.在涂层的制备过程中,对于螺栓材料,由于大部分为金属材料,如果不采用离子刻蚀,涂层表面会存在一定的氧化物。这对后续薄膜材料的制备具有很大影响,主要会影响涂层和基体之间的结合力,最终影响传感器的耐久性和可靠性。如果采用传统的辉光离子放电清洗,由于能量低,无法去除表面的氧化物,则无法保证传感器长期稳定的附着在螺栓表面。而采用高能量密度的电弧放电等离子刻蚀时,去除氧化层,不能真正提高涂层的附着力。当采用离子刻蚀时,可以去除表面各种氧化物,使表面达到一个清洁的状态,这样后续的涂层就可以和螺栓表面形成良好的结合,保证涂层的附着力。

24.本发明具有以下优点和有益效果:

25.本发明的高精度预紧力监测用智能云螺栓具有抗腐蚀、高耐磨和高韧性的特点,可以实现对螺栓应力的感知和传送过程,克服人工高空检测等难点,保证传感器长期稳定的工作,减少合金基体腐蚀等导致的传感器失效可能性。克服现有螺栓预紧力不能实现云监测的困难,同时也是为了克服超声激励装置小型化的难点。

26.本发明的制备方法采用的电弧放电和射频溅射技术为工业上的通用技术,应用于传感器的制备中,不但沉积速率快,同时在一个设备中实现了多层涂层材料的制备,大幅度降低传感器的制备成本,工业生产批量容易实现,加工效率较高。

27.本发明采用高分子粘结层避免了复杂的溅射电极工艺,简化了生产流程。

附图说明

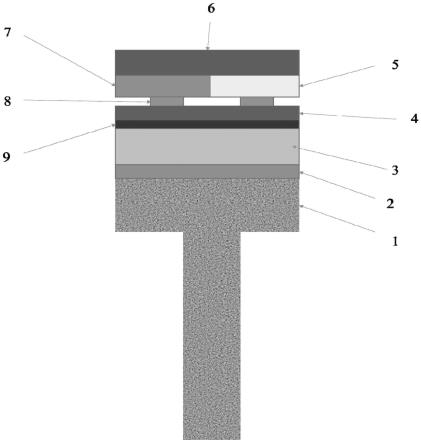

28.图1为本发明设计的涂层结构示意图。

29.图中,1.螺栓;2.传感器多功能防腐蚀结合层;3.薄膜超声功能层;4.超厚耐磨电极层;5.超声接收模块;6.无线传送模块;7.超声发射模块;8.连接电极;9.高分子粘结防护层。

具体实施方式

30.为更好的理解本发明,下面的实施例是对本发明的进一步说明,但本发明的内容不仅仅局限于下面的实施例。

31.实施例1:在100℃、氩气和氢气环境中(其中氢气的体积浓度为30%-50%),对抛光好的螺栓进行等离子刻蚀;刻蚀结束后,采用射频磁控溅射制备传感器多功能防腐蚀结合层,沉积(002)取向ti层,沉积气压为0.5pa,靶功率为500w,晶粒尺度控制在50nm,涂层的厚度为0.1μm;随后进行(002)取向zno薄膜超声功能层制备,靶功率为500w,zno涂层厚度厚度为6μm,硬度为10gpa。在zno涂层制备结束后,表面涂上氰基丙烯酸乙酯胶水,然后将耐磨超厚金属ti电极层粘贴在zno涂层表面,电极厚度为100μm,粗糙度为0.5μm。通过控制粘贴时的压力控制胶层的厚度,胶层厚度为10μm;金属电极制备结束后,将高频超声激励模块的电极和金属层连接,最后将4g通信模块和超声激励模块进行连接,制备结束后获得云螺栓。

32.实施例2:在150℃、氩气和氢气环境中(其中氢气的体积浓度为30%-50%),对抛光好的螺栓进行等离子刻蚀;刻蚀结束后,采用射频磁控溅射制备传感器多功能防腐蚀结

合层,沉积(002)取向ti层,沉积气压为2pa,靶功率为1000w,晶粒尺度控制在100nm,涂层的厚度为2μm;随后进行(002)取向zno薄膜超声功能层制备,靶功率为1000w,zno涂层厚度厚度为50μm,硬度为15gpa。在zno涂层制备结束后,表面涂上氰基丙烯酸乙酯胶水,然后将耐磨超厚金属ti电极层粘贴在zno涂层表面,电极厚度为1000μm,粗糙度为0.6μm。通过控制粘贴时的压力控制胶层的厚度,胶层厚度为100μm;金属电极制备结束后,将高频超声激励模块的电极和金属层连接,最后将4g通信模块和超声激励模块进行连接,制备结束后获得云螺栓。

33.实施例3:在135℃、氩气和氢气环境中(其中氢气的体积浓度为30%-50%),对抛光好的螺栓进行等离子刻蚀;刻蚀结束后,采用射频磁控溅射制备传感器多功能防腐蚀结合层,沉积(002)取向ti层,沉积气压为1pa,靶功率为800w,晶粒尺度控制在80nm,涂层的厚度为1μm;随后进行(002)取向zno薄膜超声功能层制备,靶功率为800w,zno涂层厚度厚度为30μm,硬度为13gpa。在zno涂层制备结束后,表面涂上氰基丙烯酸乙酯胶水,然后将耐磨超厚金属ti电极层粘贴在zno涂层表面,厚度为500μm,粗糙度为0.8μm。通过控制粘贴时的压力控制胶层的厚度,胶层厚度为80μm;金属电极制备结束后,将高频超声激励模块的电极和金属层连接,最后将4g通信模块和超声激励模块进行连接,制备结束后获得云螺栓。

34.实施例4:在140℃、氩气和氢气环境中(其中氢气的体积浓度为30%-50%),对抛光好的螺栓进行等离子刻蚀;刻蚀结束后,采用射频磁控溅射制备传感器多功能防腐蚀结合层,沉积(002)取向ti层,沉积气压为1.5pa,靶功率为700w,晶粒尺度控制在70nm,涂层的厚度为0.8μm;随后进行(002)取向zno薄膜超声功能层制备,靶功率为900w,zno涂层厚度厚度为40μm,硬度为14gpa。在zno涂层制备结束后,表面涂上氰基丙烯酸乙酯胶水,然后将耐磨超厚金属ti电极层粘贴在zno涂层表面,厚度为700μm,粗糙度0.5μm。通过控制粘贴时的压力控制胶层的厚度,胶层厚度为60μm;金属电极制备结束后,将高频超声激励模块的电极和金属层连接,最后将4g通信模块和超声激励模块进行连接,制备结束后获得云螺栓。

35.实施例5:在110℃、氩气和氢气环境中(其中氢气的体积浓度为30%-50%),对抛光好的螺栓进行等离子刻蚀;刻蚀结束后,采用射频磁控溅射制备传感器多功能防腐蚀结合层,沉积(002)取向ti层,沉积气压为1.4pa,靶功率为900w,晶粒尺度控制在90nm,涂层的厚度为1.5μm;随后进行(002)取向zno薄膜超声功能层制备,靶功率为900w,zno涂层厚度厚度为40μm,硬度为13gpa。在zno涂层制备结束后,表面涂上氰基丙烯酸乙酯胶水,然后将耐磨超厚金属ti电极层粘贴在zno涂层表面,厚度为800μm,粗糙度0.7μm。通过控制粘贴时的压力控制胶层的厚度,胶层厚度为60μm;金属电极制备结束后,将高频超声激励模块的电极和金属层连接,最后将4g通信模块和超声激励模块进行连接,制备结束后获得云螺栓。

36.实施例6:在120℃、氩气和氢气环境中(其中氢气的体积浓度为30%-50%),对抛光好的螺栓进行等离子刻蚀;刻蚀结束后,采用射频磁控溅射制备传感器多功能防腐蚀结合层,沉积(002)取向ti层,沉积气压为0.6pa,靶功率为600w,晶粒尺度控制在80nm,涂层的厚度为0.8μm;随后进行(002)取向zno薄膜超声功能层制备,靶功率为800w,zno涂层厚度厚度为30μm,硬度为12gpa。在zno涂层制备结束后,表面涂上氰基丙烯酸乙酯胶水,然后将耐磨超厚金属ti电极层粘贴在zno涂层表面,厚度为100μm,粗糙度为0.5μm。通过控制粘贴时的压力控制胶层的厚度,胶层厚度为50μm;金属电极制备结束后,将高频超声激励模块的电极和金属层连接,最后将4g通信模块和超声激励模块进行连接,制备结束后获得云螺栓。

37.图1为本发明设计的云螺栓结构示意图,从图中可以看出,传感器结构设计充分考虑了耐候性和压电功能性的需求,降低了涂层的应力,增加了传感器抗腐蚀性的设计,可实现低成本的传感器制备。

38.以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1