一种输氢管道钢管应力强度因子门槛值测试装置及方法与流程

本发明属于输氢管道安全评价,具体涉及一种输氢管道钢管应力强度因子门槛值测试装置及方法。

背景技术:

1、管道输氢是实现氢能中长距离、大规模输送的经济可行的方式,但是由于氢分子能够被管道材料表面吸附,进而分解成吸附氢原子,并通过去吸附作用进入材料内部,会导致管线在运行服役过程中存在氢脆失效的风险。有研究成果表明氢环境服役对输氢管道材料韧性存在较大影响,应力强度因子门槛值作为材料韧性的表征方式已有较多研究,但多采用标准试样,难以考虑制管残余应力与管道真实服役工况的影响。

技术实现思路

1、本发明的目的在于提供一种输氢管道钢管应力强度因子门槛值测试装置及方法,以解决现有应力强度因子门槛值计算不准确,难以反映管道工况的技术问题。

2、本发明采用全尺寸管线钢管进行试验,在钢管表面预制不同深度的裂纹,在恒定压力氢气环境下开展恒载荷试验,钢管缺陷采用电势差装置进行裂纹扩展监测,经过指定试验时间后,基于发生裂纹扩展的最小裂纹深度和服役载荷及管道参数确定输氢管道用管线钢管应力强度因子门槛值。

3、为了实现上述目的,本发明的技术方案是:

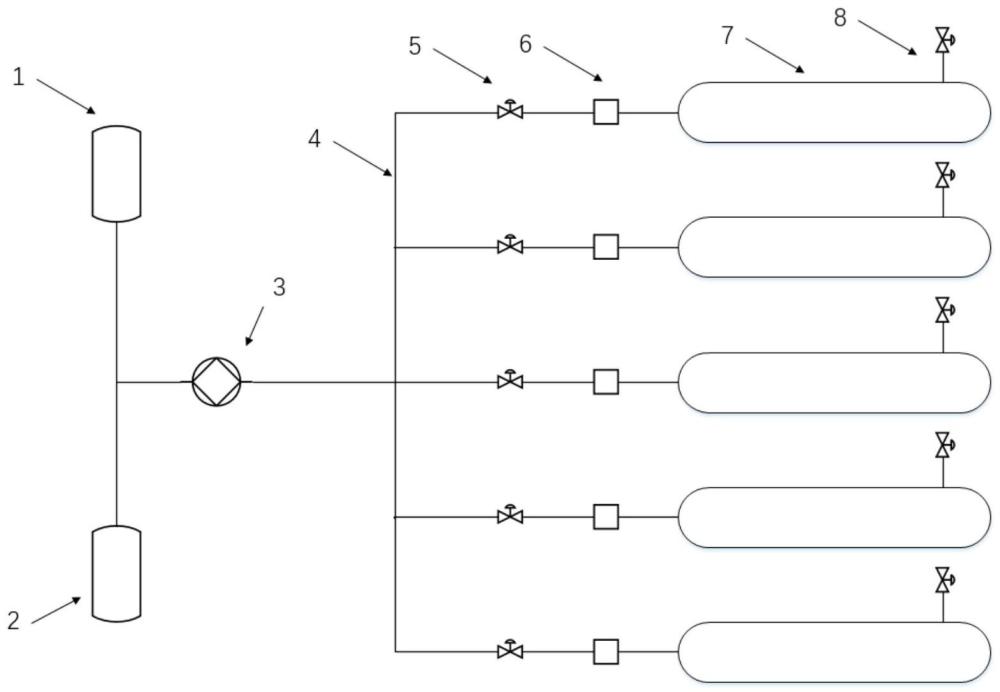

4、第一方面,一种输氢管道钢管应力强度因子门槛值测试装置,包括增压系统、电势差系统和数据采集系统,所述增压系统包括增压气路和若干条试验管路,所述增压气路出气口与若干条试验管路的进气口相连,每条所述试验管路上设有一个压力传感器和一根试验钢管,每根所述试验钢管表面设有预设裂纹,每个所述预设裂纹两侧电势差系统,每个所述电势差系统与数据采集系统电连接,每个所述压力传感器都与数据采集系统电连接。

5、本发明的进一步改进在于:所述增压气路包括氮气罐、氢气或掺氢气体罐和压缩机,所述氮气罐的出气口与压缩机的进气口相连,所述氢气或掺氢气体罐的出气口与压缩机的进气口相连。

6、本发明的进一步改进在于:每条所述试验管路上还设有一个阀门和一个排气阀,同一试验管路中阀门设置在压力传感器的进气口处,所述排气阀设置在试验钢管的出气口。

7、本发明的进一步改进在于:所述电势差系统包括电流探针和电压探针,所述电流探针对称设置在预设裂纹两侧,所述电压探针也对称设置在预设裂纹两侧。

8、本发明的进一步改进在于:所述每根试验钢管内都设有填充芯棒。

9、第二方面,一种输氢管道钢管应力强度因子门槛值测试方法,包括以下步骤:

10、通过电势差系统采集每个预设裂纹中的预设裂纹初始电势差;

11、通过增压系统给每根试验钢管增压至预设压力,并在预设压力下保持预设时间;

12、再通过电势差系统采集每个预设裂纹中的实测直流电势差;

13、根据实测直流电势差计算增压裂纹深度;

14、根据增压裂纹深度计算输氢管道钢管应力强度因子门槛值。

15、本发明的进一步改进在于:所述采集每个预设裂纹中的实测直流电势差时,预设压力为设计压力p,若同一预设裂纹中的实测直流电势差小于105%预设裂纹初始电势差,则将预设压力p提高到1.2p,并在1.2p预设压力下持续相同预设时间,再通过电势差系统采集每个预设裂纹中的第二实测直流电势差。

16、本发明的进一步改进在于:所述根据增压裂纹深度计算输氢管道钢管应力强度因子门槛值时,若增压裂纹深度小于第一预设值,则输氢管道钢管应力强度因子门槛值k:

17、

18、式中,k为输氢管道钢管应力强度因子门槛值,b为预设压力;ro为试验钢管外径;ri为试验钢管内径;f为无量纲形状因子;tc为增压裂纹深度最小的试验钢管上预设裂纹尺寸。

19、本发明的进一步改进在于:所述根据增压裂纹深度计算输氢管道钢管应力强度因子门槛值时,若增压裂纹深度大于等于第一预设值,则输氢管道钢管应力强度因子门槛值k:

20、

21、式中,k为输氢管道钢管应力强度因子门槛值,b为预设压力;ro为试验钢管外径;ri为试验钢管内径;f为无量纲形状因子;tc为增压裂纹深度最小的试验钢管上预设裂纹尺寸;tn为不发生裂纹扩展的试验钢管中预设裂纹深度最大值。

22、本发明的进一步改进在于:所述根据增压裂纹深度计算输氢管道钢管应力强度因子门槛值时,若增压裂纹深度大于等于第一预设值,则计算输氢管道钢管应力强度因子门槛值具体包括以下步骤:

23、取两根相同规格的试验钢管在两根钢管上设置长度相同,深度不同的预设裂纹,并在两个不同的预设裂纹中设置电势差系统,计算两根试验钢管的第一增压裂纹深度a1和第二增压裂纹深度a2,取第一增压裂纹深度a1和第二增压裂纹深度a2中小值对应的试验钢管上预设裂纹尺寸作为tc,根据tc计算输氢管道钢管应力强度因子门槛值k。

24、与现有技术相比,本发明至少包括以下有益效果:

25、1、本发明通过采用全尺寸管线钢管进行试验,在恒定压力氢气环境下开展恒载荷试验,获得输氢管道应力强度因子门槛值,而非标准试样应力强度因子门槛值,该方法考虑了输氢管道制管残余应力及构件约束的影响,更接近服役工况,准确反映管道工况;

26、2、本发明通过采用电势差方法实时监测裂纹扩展,降低输氢管道试验过程中爆破的风险;

27、3、本发明通过在试验钢管内都设有填充芯棒提高了占有容易,提高了安全性。

技术特征:

1.一种输氢管道钢管应力强度因子门槛值测试装置,其特征在于,包括增压系统、电势差系统和数据采集系统,所述增压系统包括增压气路和若干条试验管路(4),所述增压气路出气口与若干条试验管路(4)的进气口相连,每条所述试验管路(4)上设有一个压力传感器(6)和一根试验钢管(7),每根所述试验钢管(7)表面设有预设裂纹(9),每个所述预设裂纹(9)两侧电势差系统,每个所述电势差系统与数据采集系统电连接,每个所述压力传感器(6)都与数据采集系统电连接。

2.根据权利要求1所述的一种输氢管道钢管应力强度因子门槛值测试装置,其特征在于,所述增压气路包括氮气罐(1)、氢气或掺氢气体罐(2)和压缩机(3),所述氮气罐(1)的出气口与压缩机(3)的进气口相连,所述氢气或掺氢气体罐(2)的出气口与压缩机(3)的进气口相连。

3.根据权利要求1所述的一种输氢管道钢管应力强度因子门槛值测试装置,其特征在于,每条所述试验管路(4)上还设有一个阀门(5)和一个排气阀(8),同一试验管路(4)中阀门(5)设置在压力传感器(6)的进气口处,所述排气阀(8)设置在试验钢管(7)的出气口。

4.根据权利要求1所述的一种输氢管道钢管应力强度因子门槛值测试装置,其特征在于,所述电势差系统包括电流探针(10)和电压探针(11),所述电流探针(10)对称设置在预设裂纹(9)两侧,所述电压探针(11)也对称设置在预设裂纹(9)两侧。

5.根据权利要求1所述的一种输氢管道钢管应力强度因子门槛值测试装置,其特征在于,所述每根试验钢管(7)内都设有填充芯棒。

6.一种输氢管道钢管应力强度因子门槛值测试方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的一种输氢管道钢管应力强度因子门槛值测试方法,其特征在于,所述采集每个预设裂纹(9)中的实测直流电势差时,预设压力为设计压力p,若同一预设裂纹(9)中的实测直流电势差小于105%预设裂纹初始电势差,则将预设压力p提高到1.2p,并在1.2p预设压力下持续相同预设时间,再通过电势差系统采集每个预设裂纹(9)中的第二实测直流电势差。

8.根据权利要求6所述的一种输氢管道钢管应力强度因子门槛值测试方法,其特征在于,所述根据增压裂纹深度计算输氢管道钢管应力强度因子门槛值时,若增压裂纹深度小于第一预设值,则输氢管道钢管应力强度因子门槛值k:

9.根据权利要求8所述的一种输氢管道钢管应力强度因子门槛值测试方法,其特征在于,所述根据增压裂纹深度计算输氢管道钢管应力强度因子门槛值时,若增压裂纹深度大于等于第一预设值,则输氢管道钢管应力强度因子门槛值k:

10.根据权利要求8所述的一种输氢管道钢管应力强度因子门槛值测试方法,其特征在于,所述根据增压裂纹深度计算输氢管道钢管应力强度因子门槛值时,若增压裂纹深度大于等于第一预设值,则计算输氢管道钢管应力强度因子门槛值具体包括以下步骤:

技术总结

本发明属于输氢管道安全评价技术领域,具体涉及一种输氢管道钢管应力强度因子门槛值测试装置及方法。包括增压系统、电势差系统和数据采集系统,增压系统包括增压气路和若干条试验管路,增压气路与若干条试验管路相连,每条试验管路上设有压力传感器和试验钢管,每根试验钢管表面设有预设裂纹,每个预设裂纹两侧设有电势差系统,每个电势差系统与数据采集系统电连接,每个压力传感器都与数据采集系统电连接。本发明通过采用全尺寸管线钢管进行试验,在恒定压力氢气环境下开展恒载荷试验,获得输氢管道应力强度因子门槛值,而非标准试样应力强度因子门槛值,该方法考虑了输氢管道制管残余应力及构件约束的影响,更接近服役工况,准确反映管道工况。

技术研发人员:封辉,李炎华,池强,李鹤,高雄雄,王俊,陈越峰

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!