一种汽车仪表盘壳体强度振动测试器及其使用方法与流程

1.本发明涉及汽车仪表盘领域,具体的是一种汽车仪表盘壳体强度振动测试器及其使用方法。

背景技术:

2.汽车仪表盘是反映车辆各系统工作状况的装置。常见的有燃油指示灯、清洗液指示灯、电子油门指示灯、前后雾灯指示灯及报警灯,汽车仪表盘外部有对汽车仪表盘进行保护的壳体等结构。

3.中国专利(专利号为cn202111457764.x)公开了一种用于汽车仪表盘的调整装置,通过第一壳体、测试电路板、接线、第一仪表盘、第一中控板、开关板和开关组的设置,将第一仪表盘对应预装的第一中控板内的仪表槽通过连接部件进行安装,并通过第一壳体内测试电路板结合开关组完成仪表测试,有利于对仪表盘进行预装测试,有利于减少仪表盘实装时不匹配的问题,同时对汽车仪表盘进行快速检测,降低汽车仪表盘的不良率等问题。

4.为了提高汽车驾驶室内装置的安全性,汽车仪表盘壳体在进行出厂前需进行强度测试,常规的对汽车仪表盘壳体的测试有拍打、敲击、撞击等等,然而现有技术在对汽车仪表盘壳体进行强度测试时,由于市面上不同品牌、不同型号的汽车所应用的汽车仪表盘各不相同,因此汽车仪表盘壳体也不尽相同,因此,现有技术无法无法对不同规格大小的汽车仪表盘壳体进行强度测试,因此测试时具有局限性,并且在对汽车仪表盘进行强度测试时无法对测试时的敲击力度和范围进行调节,进而测试效果不佳。

技术实现要素:

5.本发明的目的在于提供一种汽车仪表盘壳体强度振动测试器及其使用方法,以解决上述背景技术中提出的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种汽车仪表盘壳体强度振动测试器,包括工型架,工型架上表面中部滑动安装有支撑台,支撑台为可伸缩结构,支撑台上表面后侧设置有定位单元,支撑台上表面中部左右对称设有支撑单元,支撑单元前后两侧对称设置有固定单元,工型架上表面后侧固定安装有拍打单元,通过设置定位单元可对支撑台进行调节,以适应于不同规格的汽车仪表盘壳体进行强度振动测试;

8.所述支撑台两侧设有与工型架连接的敲击单元,敲击单元包括顶板,顶板下表面两侧滑动安装有放置架,放置架内腔一侧固定安装有电动伸缩杆,支撑台两侧设有弹力单元,弹力单元包括弹力支板,弹力支板上部与支撑台固定连接,且弹力支板远离支撑台一侧与工型架滑动连接,通过支撑单元可对不同规模的汽车仪表盘壳体进行测试前的内部支撑。

9.优选的,支撑单元前后两侧对称设置有固定单元,工型架上表面后侧固定安装有拍打单元,支撑台两侧设有与工型架连接的敲击单元,支撑台两侧设有弹力单元,通过设置

固定单元可对汽车仪表盘壳体的外侧壁进行挤压固定,以便于汽车仪表盘壳体在强度振动测试时更加稳定。

10.优选的,定位单元包括调节螺杆,调节螺杆与支撑台上表面后侧转动连接,调节螺杆上左右对称螺纹转动安装有滑板,滑板与支撑台滑动连接,通过顺时针转动调节螺杆,调节螺杆顺时针转动时带动两侧的滑板进行相互靠近,从而使滑板上的支撑单元进行相互靠近以便于适应不同规格大小的汽车仪表盘壳体的放置、固定。

11.优选的,支撑单元包括支撑筒,支撑筒固定安装在支撑台上表面左右两侧,两侧的支撑筒上表面螺纹转动安装有调节杆,调节杆贯穿支撑筒一端固定安装有楔形环,支撑筒内腔底部开设有滑槽,滑槽设有四个,滑槽内均滑动安装有弧形板,弧形板内侧壁中部固定安装有楔形块,且楔形块与楔形环对应,通过正向转动调节杆,调节杆转动带动调节杆下方的楔形环下移,楔形环下移时推动支撑筒内腔四周的楔形块,楔形块被推动同时带动弧形板在滑槽内滑动从而使多个弧形板相远离,进而对汽车仪表盘壳体上的圆孔处进行支撑。

12.优选的,弧形板外侧中部固定安装有挤压杆,挤压杆贯穿且滑动于支撑筒侧壁,挤压杆远离弧形板一端固定安装有环形架,通过挤压杆的设置可在弧形板移动时带动挤压杆同步移动,以便于对不同规格的汽车仪表盘壳体上的圆孔进行内部的支撑。

13.优选的,环形架内腔底部左右对称固定安装有弧形杆,弧形杆上滑动安装有滑块,两侧的滑块之间设有凹槽,凹槽内通过弹簧连接有连接块,两侧的滑块之间共同连接有抵触板,且抵触板中部与连接块固定连接,环形架上下表面环向安装有夹持螺杆,夹持螺杆上套设有夹持弹簧,夹持螺杆一端转动安装有夹持板,通过拉动抵触板,随后转动夹持螺杆,夹持螺杆转动时带动夹持板对抵触板进行夹持固定,以便于对抵触板进行定位。

14.优选的,拍打单元包括长板,长板固定安装在工型架上表面后侧,且长板设有两个,一侧的长板外侧固定安装有驱动电机,驱动电机输出端固定安装有转杆,转杆远离驱动电机一端与另一侧的长板转动连接,开启驱动电机可带动杆转动,转杆转动可实现后续的对汽车仪表盘壳体进行敲击测试。

15.优选的,转杆两侧对称安装有凸轮,两侧的长板相靠近一侧均开设有矩形槽,矩形槽内滑动安装有矩形板,矩形板下表面与矩形槽之间共同固定安装有复位弹簧,通过转杆的转动可带动凸轮进行转动,凸轮转动时可带动矩形板在矩形槽内进行上下移动。

16.优选的,矩形板上表面固定安装有凸块,两侧的凸块与上方两侧的的凸轮一一对应,矩形板下表面固定安装有压杆,两侧的长板之间转动安装有连杆,连杆两侧均固定安装有转轮,转轮前侧固定安装有伸缩板,伸缩板前侧铰接有拍打板,通过凸块受到凸轮的挤压可使矩形板在上下滑动的同时带动压杆进行上下移动,压杆上下移动使可按压连杆上的转轮进行转动,转轮在受到按压时可带动伸缩板下侧的拍打板对汽车仪表盘壳体中部进行拍打测试,通过伸缩板的设置可对拍打板的位置进行调节以便于对仪表盘中部的不同位置进行拍打测试。

17.优选的,敲击单元包括升降螺杆,升降螺杆位于工型架右两侧设置,升降螺杆贯穿工型架一端固定安装有带轮,两侧的带轮之间通过皮带传动,一侧的升降螺杆上固定安装有手柄,两侧的升降螺杆上部之间共同转动连接有顶板,通过升降螺杆的设置可对顶板的高度进行调节,以便于对不同规模的汽车仪表盘壳体进行强度测试,同时也可实现对汽车仪表盘可以在强度测试时的敲打力度进行调节。

18.优选的,电动伸缩杆远离放置架一端固定安装有滑动盒,放置架前后两侧开设有曲型槽,滑动盒前后两侧固定安装有位于曲型槽内的圆柱块,滑动盒内滑动安装有升降块,升降块下端固定安装有敲击件,通过开启电动伸缩杆可带动滑动盒进行滑动,滑动盒滑动时带动升降块进行上下移动,升降块上下移动时可带动敲击件对汽车仪表盘壳体进行敲击测试。

19.优选的,弹力支板上开设有弹力槽,支撑台两侧均固定安装有连接杆,且连接杆位于弹力槽内滑动,两侧的连接杆相远离一侧均固定安装有固定块,固定块下端与弹力支板下部之间设有冲击弹簧,通过弹力槽的设置可使汽车仪表盘壳体在强度振动测试的同时自身进行冲击,从而使仪表盘壳体在进行强度测试时的效果更好。

20.优选的,固定单元包括支撑板,支撑板一侧固定安装有电动推杆,电动推杆远离支撑板一端固定安装有竖板,竖板一侧开设有卡槽,卡槽内滑动安装有夹板,竖板顶部固定安装有连板,连板与夹板之间设有挤压弹簧,通过电动推杆设置可带动竖板进行移动,通过竖板移动对汽车仪表盘壳体的侧边进行固定夹持,从而实现对不同规格的汽车仪表盘进行侧边夹持固定,同时还可使汽车仪表盘在进行强度测试时更加稳定。

21.优选的,本发明的另一目的在于提供一种汽车仪表盘壳体强度振动测试器的使用方法,包括以下步骤:

22.s1:根据测试的汽车仪表盘调节滑板之间的间距;

23.s2:将两个支撑筒轴心之间的间距进行调节,直至与汽车仪表盘壳体上的两个圆孔轴心的间距为一致;

24.s3:将汽车仪表盘壳体放放置在支撑台上,放置同时时汽车仪表盘上的两个孔穿过两个支撑筒;

25.s4:转动调节杆使楔形环下降推动楔形块直至环形架与汽车仪表盘壳体内壁进行抵触,随后驱动电动推杆使竖板对汽车仪表盘壳体的侧边进行固定;

26.s5:壳体强度测试:通过拍打单元与敲击单元依次对汽车仪表盘上部的不同位置进行壳体强度振动测试,并且通过弹力单元的设置对汽车仪表盘壳体在进行强度测试时使仪表盘壳体进行上下冲击进一步对壳体进行强度测试;

27.s6:可以取出:对通过强度测试的汽车仪表盘壳体进行取出。

28.本发明的有益效果:

29.1、本发明通过设置固定单元和支撑单元,可实现对不同规模大小的的汽车仪表盘壳体进行测试前的内部支撑和外部固定,以便于整个装置适用于不同规模的汽车仪表盘壳体进行强度振动测试。

30.2、通过设置挤压杆和支撑筒,通过挤压杆的设置可在弧形板移动时带动挤压杆同步移动,以便于对不同规格的汽车仪表盘壳体上的圆孔进行内部的支撑。

31.3、本发明通过设置拍打单元,通过转杆的转动可带动凸轮进行转动,凸轮转动时可带动矩形板在矩形槽内进行上下移动,转轮在受到按压时可带动伸缩板下侧的拍打板对汽车仪表盘壳体中部进行拍打测试,通过伸缩板的设置可对拍打板的位置进行调节以便于对仪表盘中部的不同位置进行拍打测试。

32.4、本发明通过设置敲击单元,通过升降螺杆的设置可对顶板的高度进行调节,以便于对不同规模的汽车仪表盘壳体进行强度测试,同时也可实现对汽车仪表盘可以在强度

测试时的敲打力度进行调节。

33.5、本发明通过设置弹力单元,通过弹力槽的设置可使汽车仪表盘壳体在强度振动测试的同时自身进行冲击,从而使仪表盘壳体在进行强度测试时的效果更好。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

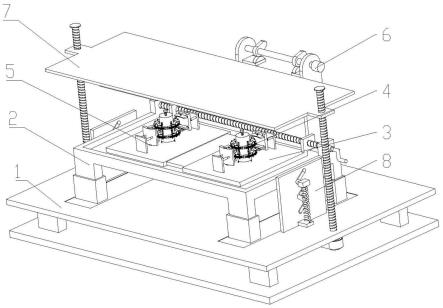

35.图1是本发明整体结构示意图;

36.图2是本发明支撑台结构的示意图;

37.图3是本发明工型架内部结构示意图;

38.图4是本发明放置架内部示意图;

39.图5是本发明整体左侧结构示意图;

40.图6是本发明滑板上部示意图;

41.图7是本发明拍打单元结构示意图;

42.图8是本发明敲击单元结构示意图;

43.图9是本发明支撑筒正剖结构示意图;

44.图10是本发明固定单元结构示意图;

45.图11是本发明环形架俯剖结构示意图;

46.图12是本发明图2的a部放大结构示意图;

47.图13是本发明图9的b部放大结构示意图;

48.图14是本发明图9的c部放大结构示意图;

49.图15是本发明图9的d部放大结构示意图;

50.图16是本发明图10的e部放大结构示意图;

51.图17是本发明图7的f部放大结构示意图。

52.图中附图标记如下:1、工型架;2、支撑台;3、定位单元;31、调节螺杆;32、滑板;4、支撑单元;41、支撑筒;42、调节杆;43、楔形环;44、滑槽;45、弧形板;46、楔形块;47、挤压杆;48、环形架;481、弧形杆;482、滑块;483、凹槽;484、连接块;485、抵触板;486、夹持螺杆;487、夹持弹簧;488、夹持板;5、固定单元;51、支撑板;52、电动推杆;53、竖板;54、卡槽;55、夹板;56、连板;57、挤压弹簧;6、拍打单元;61、长板;62、驱动电机;63、转杆;64、凸轮;65、矩形槽;66、矩形板;67、复位弹簧;68、凸块;69、压杆;690、连杆;691、转轮;692、伸缩板;693、拍打板;7、敲击单元;71、升降螺杆;72、带轮;73、皮带;74、手柄;75、顶板;76、放置架;77、电动伸缩杆;78、滑动盒;79、曲型槽;790、圆柱块;791、升降块;792、敲击件;8、弹力单元;81、弹力支板;82、弹力槽;83、连接杆;84、固定块;85、冲击弹簧。

具体实施方式

53.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它

实施例,都属于本发明保护的范围。

54.如图1所示,一种汽车仪表盘壳体强度振动测试器,包括工型架1,工型架1上表面中部滑动安装有支撑台2,支撑台2为可伸缩结构,支撑台2上表面后侧设置有定位单元3,支撑台2上表面中部左右对称设有支撑单元4,通过设置定位单元3可对支撑台2进行调节,以适应于不同规格的汽车仪表盘壳体进行强度振动测试;

55.所述支撑台2两侧设有与工型架1连接的敲击单元7,敲击单元7包括顶板75,顶板75下表面两侧滑动安装有放置架76,放置架76内腔一侧固定安装有电动伸缩杆77,支撑台2两侧设有弹力单元8,弹力单元8包括弹力支板81,弹力支板81上部与支撑台2固定连接,且弹力支板81远离支撑台2一侧与工型架1滑动连接,通过支撑单元可对不同规模的汽车仪表盘壳体进行测试前的内部支撑。

56.如图1所示,作为本发明的一种技术优化方案,支撑单元4前后两侧对称设置有固定单元5,工型架1上表面后侧固定安装有拍打单元6,支撑台2两侧设有与工型架1连接的敲击单元7,支撑台2两侧设有弹力单元8,通过设置固定单元5可对汽车仪表盘壳体的外侧壁进行挤压固定,以便于汽车仪表盘壳体在强度振动测试时更加稳定。

57.如图2所示,作为本发明的一种技术优化方案,定位单元3包括调节螺杆31,调节螺杆31与支撑台2上表面后侧转动连接,调节螺杆31上左右对称螺纹转动安装有滑板32,滑板32与支撑台2滑动连接,通过顺时针转动调节螺杆31,调节螺杆31顺时针转动时带动两侧的滑板32进行相互靠近,从而使滑板32上的支撑单元4进行相互靠近以便于适应不同规格大小的汽车仪表盘壳体的放置、固定。

58.如图6所示,作为本发明的一种技术优化方案,支撑单元4包括支撑筒41,支撑筒41固定安装在支撑台2上表面左右两侧,两侧的支撑筒41上表面螺纹转动安装有调节杆42,调节杆42贯穿支撑筒41一端固定安装有楔形环43,支撑筒41内腔底部开设有滑槽44,滑槽44设有四个,滑槽44内均滑动安装有弧形板45,弧形板45内侧壁中部固定安装有楔形块46,且楔形块46与楔形环43对应,通过正向转动调节杆42,调节杆42转动带动调节杆42下方的楔形环43下移,楔形环43下移时推动支撑筒41内腔四周的楔形块46,楔形块46被推动同时带动弧形板45在滑槽44内滑动从而使多个弧形板45相远离,进而对汽车仪表盘壳体上的圆孔处进行支撑。

59.如图9所示,作为本发明的一种技术优化方案,弧形板45外侧中部固定安装有挤压杆47,挤压杆47贯穿且滑动于支撑筒41侧壁,挤压杆47远离弧形板45一端固定安装有环形架48,通过挤压杆47的设置可在弧形板45移动时带动挤压杆47同步移动,以便于对不同规格的汽车仪表盘壳体上的圆孔进行内部的支撑。

60.如图11所示,作为本发明的一种技术优化方案,环形架48内腔底部左右对称固定安装有弧形杆481,弧形杆481上滑动安装有滑块482,两侧的滑块482之间设有凹槽483,凹槽483内通过弹簧连接有连接块484,两侧的滑块482之间共同连接有抵触板485,且抵触板485中部与连接块484固定连接,环形架48上下表面环向安装有夹持螺杆486,夹持螺杆486上套设有夹持弹簧487,夹持螺杆486一端转动安装有夹持板488,通过拉动抵触板485,随后转动夹持螺杆486,夹持螺杆486转动时带动夹持板488对抵触板485进行夹持固定,以便于对抵触板485进行定位。

61.如图7所示,优选的,拍打单元6包括长板61,长板61固定安装在工型架1上表面后

侧,且长板61设有两个,一侧的长板61外侧固定安装有驱动电机62,驱动电机62输出端固定安装有转杆63,转杆63远离驱动电机62一端与另一侧的长板61转动连接,开启驱动电机62可带动转杆63转动,转杆63转动可实现后续的对汽车仪表盘壳体进行敲击测试。

62.如图7所示,作为本发明的一种技术优化方案,转杆63两侧对称安装有凸轮64,两侧的长板61相靠近一侧均开设有矩形槽65,矩形槽65内滑动安装有矩形板66,矩形板66下表面与矩形槽65之间共同固定安装有复位弹簧67,通过转杆63的转动可带动凸轮64进行转动,凸轮64转动时可带动矩形板66在矩形槽65内进行上下移动。

63.如图17所示,作为本发明的一种技术优化方案,矩形板66上表面固定安装有凸块68,两侧的凸块68与上方两侧的的凸轮64一一对应,矩形板66下表面固定安装有压杆69,两侧的长板61之间转动安装有连杆690,连杆690两侧均固定安装有转轮691,转轮691前侧固定安装有伸缩板692,伸缩板692前侧铰接有拍打板693,通过凸块68收到凸轮64的挤压可使矩形板66在上下滑动的同时带动压杆69进行上下移动,压杆69上下移动使可按压连杆690上的转轮691进行转动,转轮691在收到按压时可带动伸缩板692下侧的拍打板693对汽车仪表盘壳体中部进行拍打测试,通过伸缩板692的设置可对拍打板693的位置进行调节以便于对仪表盘中部的不同位置进行拍打测试。

64.如图3所示,作为本发明的一种技术优化方案,敲击单元7包括升降螺杆71,升降螺杆71位于工型架1右两侧设置,升降螺杆71贯穿工型架1一端固定安装有带轮72,两侧的带轮72之间通过皮带73传动,一侧的升降螺杆71上固定安装有手柄74,两侧的升降螺杆71上部之间共同转动连接有顶板75,通过升降螺杆71的设置可对顶板75的高度进行调节,以便于对不同规模的汽车仪表盘壳体进行强度测试,同时也可实现对汽车仪表盘可以在强度测试时的敲打力度进行调节。

65.如图4所示,作为本发明的一种技术优化方案,电动伸缩杆77远离放置架76一端固定安装有滑动盒78,放置架76前后两侧开设有曲型槽79,滑动盒78前后两侧固定安装有位于曲型槽79内的圆柱块790,滑动盒78内滑动安装有升降块791,升降块791下端固定安装有敲击件792,通过开启电动伸缩杆77可带动滑动盒78进行滑动,滑动盒78滑动时带动升降块791进行上下移动,升降块791上下移动时可带动敲击件792对汽车仪表盘壳体进行敲击测试。

66.如图12所示,作为本发明的一种技术优化方案,弹力支板81上开设有弹力槽82,支撑台2两侧均固定安装有连接杆83,且连接杆83位于弹力槽82内滑动,两侧的连接杆83相远离一侧均固定安装有固定块84,固定块84下端与弹力支板81下部之间设有冲击弹簧85,通过弹力槽82的设置可使汽车仪表盘壳体在强度振动测试的同时自身进行冲击,从而使仪表盘壳体在进行强度测试时的效果更好。

67.如图10所示,作为本发明的一种技术优化方案,固定单元5包括支撑板51,支撑板51一侧固定安装有电动推杆52,电动推杆52远离支撑板51一端固定安装有竖板53,竖板53一侧开设有卡槽54,卡槽54内滑动安装有夹板55,竖板53顶部固定安装有连板56,连板56与夹板55之间设有挤压弹簧57,通过电动推杆52设置可带动竖板53进行移动,通过竖板53移动对汽车仪表盘壳体的侧边进行固定夹持,从而实现对不同规格的汽车仪表盘进行侧边夹持固定,同时还可使汽车仪表盘在进行强度测试时更加稳定。

68.如图1~17所示,作为本发明的一种技术优化方案,本发明的另一目的在于提供一

种汽车仪表盘壳体强度振动测试器的使用方法,包括以下步骤:

69.s1:根据测试的汽车仪表盘调节滑板32之间的间距;

70.s2:将两个支撑筒41轴心之间的间距进行调节,直至与汽车仪表盘壳体上的两个圆孔轴心的间距为一致;

71.s3:将汽车仪表盘壳体放放置在支撑台2上,放置同时时汽车仪表盘上的两个孔穿过两个支撑筒41;

72.s4:转动调节杆42使楔形环43下降推动楔形块46直至环形架48与汽车仪表盘壳体内壁进行抵触,随后驱动电动推杆52使竖板53对汽车仪表盘壳体的侧边进行固定;

73.s5:壳体强度测试:通过拍打单元6与敲击单元7依次对汽车仪表盘上部的不同位置进行壳体强度振动测试,并且通过弹力单元8的设置对汽车仪表盘壳体在进行强度测试时使仪表盘壳体进行上下冲击进一步对壳体进行强度测试;

74.s6:可以取出:对通过强度测试的汽车仪表盘壳体进行取出。

75.本发明在使用时,首先根据汽车仪表盘的规格大小调整两个滑板32之间的间距,通过转动调节螺杆31使滑板32之间进行相靠近或者相远离运动,使两个滑板32上的支撑筒41的轴心与需要进行强度振动测试的汽车仪表盘壳体上的两个圆孔的轴心分别为同一水平线,将汽车仪表盘壳体上的两个孔分别对应在支撑筒41上,将壳体放置在滑板32上;

76.当对汽车仪表盘壳体进行内部支撑时,首先分别转动调节杆42,使调节杆42转动带动楔形环43进行下移,楔形环43下移时推动楔形块46,楔形块46带动弧形板45在滑槽44上进行移动,弧形板45移动时通过挤压杆47带动环形架48移动直至环形架48对汽车仪表盘壳体的内部进行抵触,当对不同规则的汽车仪表壳体进行抵触时,拉动抵触板485使抵触板485突出,随后转动夹持螺杆486使夹持螺杆486带动上下两个夹持板488对抵触板485进行夹固,即可实现对不同规则的汽车仪表盘壳体的抵触;

77.当对汽车仪表盘壳体外部进行固定时,首先开启电动推杆52使电动推杆52推动竖板53直至竖板53内侧对汽车仪表盘壳体的外部进行抵触,随后通过挤压弹簧57的作用力可带动上下两个夹板55对汽车仪表盘壳体的外部进行双重夹持,即可实现对汽车仪表盘壳体的外部进行固定,以便于汽车仪表盘壳体在进行强度振动测试时更加稳定,使之测试效果更好;

78.当对汽车仪表盘上表面中部进行拍打测试时,首先开启驱动电机62,使驱动电机62带动转杆63转动,转杆63转动时通过凸轮64对凸块68进行挤压,凸块68受到挤压后带动矩形板66进行上下移动,矩形板66上下移动时带动压杆69对转轮691进行间歇性的按压,从而使伸缩板692下方的拍打板693对汽车仪表盘壳体上中部进行敲击,从而实现对汽车仪表盘壳体的强度测试;

79.当对汽车仪表盘壳体圆孔处附近进行强度振动测试时,开启电动伸缩杆77,电动伸缩杆77前后伸缩时带动滑动盒78在放置架76内往复移动同时圆柱块790在曲型槽79内滑动,滑动盒78在移动时带动升降块791进行上下滑动,升降块791上下滑动时带动敲击件792对汽车仪表盘壳体的圆孔边缘处进行强度振动测试,并且在对汽车仪表盘壳体进行强度振动测试时,由于汽车仪表盘壳体受到敲击后下压,从而使支撑台2下移,支撑台2下移时通过连接杆83在弹力槽82内滑动并且在冲击弹簧85的设置下可使汽车仪表盘进行上下移动撞击,进一步的对一侧仪表盘壳体进行强度测试。

80.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1