轴对称减振器的动刚度与结构损耗因子测试装置及方法

1.本发明属于减振器测试技术领域,具体涉及一种轴对称减振器的动刚度与结构损耗因子测试装置及方法。

背景技术:

2.减振器广泛用于带有压缩机、电机、发动机等振动源部件的机电产品,主要起支撑振动源部件以及减振的作用,例如空调压缩机的脚垫就是一种典型的减振器。减振器的减振原理是:减振器通常动刚度比较小,可起到隔振作用;减振器通常具有较高的结构损耗因子,其动态变形能够耗散振动能量,起到阻振的作用。对应隔振和阻振这两种效应,减振器最重要的参数是动刚度和结构损耗因子。其中动刚度反映减振器在动态变形过程中的弹性,结构损耗因子反映动态变形过程中的阻尼。精确获取减振器的动刚度和结构损耗因子,可用于定量评价减振器的动态性能,还可以用于机电产品的动力学仿真分析。很多减振器包含橡胶或其它非线性材料,其在振动源部件的重力作用下产生了很大的预变形,变形后的减振器动刚度也会发生很大的改变。换言之,减振器的预加载对其动刚度影响很大,因此动刚度测试必须在预加载的状态下进行。

3.目前测试动刚度的方法大致上可以分为两类,一类是受迫振动方法,常利用动态机械分析仪(dynamic mechanical analyzer,dma)或类似的测试装置进行测试,固定试件的一端,强迫另一端作往复运动,根据动态位移和反作用力来计算其动态动刚度和结构损耗因子。这种方法主要用于结构简单的材料试件,而具体到某一种减振器,由于其形状相对复杂,在dma上夹持和测试难度较高,通常优先考虑采用另一类测试方法——自由振动方法。

4.自由振动方法可理解为一个弹簧-质量块装配体振动系统,对系统施加振动激励并根据其自由振动来识别动态参数,只不过这里的“弹簧”指的是需要测试的减振器。由于质量块装配体本身具有重力,可以模拟预加载的条件,因此自由振动方法特别适合用于减振器测试。而现有的自由振动方法中:例如文献1[lin tr,farag nh and pan j.evaluation of frequency dependent rubber mount siffness and damping by impact test.applied acoustics,2005,66(7):829-844]和中国发明专利cn201510350505.5公开的方案都只能测试一个方向的动刚度和结构损耗因子,而事实上,减振器受预加载后其竖直方向和水平方向的动刚度有很大差异,一个方向的动刚度和结构损耗因子并不能完整地代表其动力学行为。另外,例如文献2[tomatsu t,okada t,ikeno t,et al.a method to identify the stiffness of engine mounts using experimental modal analysis.proceedings of the asme international design engineering technical conferences&computers and information in engineering conference,2005,1:265-272],其公开的方案虽然可以同时测试竖直和水平两个方向,但是只能获得动刚度,不能得到结构损耗因子。

技术实现要素:

[0005]

本发明的目的在于提供一种可同时获取轴对称减振器竖直、水平两个方向的动刚度与结构损耗因子的测试装置及方法。

[0006]

为了实现上述技术目的,本发明采用以下技术方案:一种轴对称减振器的动刚度与结构损耗因子测试方法,其特征在于,包括如下步骤。

[0007]

s1:用n个相同的减振器支撑一个质量块装配体,其中,n≥3,且n个减振器的位置应满足:质量块装配体的重力平均分配到这n个减振器上。

[0008]

s2:将多个加速度传感器安装在质量块装配体上。

[0009]

s3:利用锤击法或者激振器法激励质量块装配体,测试时依次对多个激励点进行激励,测试得到频率响应函数。

[0010]

s4:把步骤s3中得到的频率响应函数向质量块装配体的质心转换,得到质心z自由度原点频响函数和质心rz自由度原点频响函数。

[0011]

s5:由质心z自由度原点频响函数计算减振器竖直方向的动刚度和结构损耗因子;由质心rz自由度原点频响函数计算减振器水平方向的动刚度和结构损耗因子。

[0012]

在本发明的说明书中,坐标系均采用笛卡尔坐标系,并且z轴竖直朝上。

[0013]

进一步地,所述步骤s2中,质量块装配体上的加速度测试通道个数n≥6,在s3的频率响应函数测试中,这n个加速度测试通道同时记录;所述步骤s3中,质量块装配体上的激励点个数m≥6。

[0014]

进一步地,所述步骤s4中,把测试得到的频率响应函数向质心转换所采用的公式为:

[0015][0016]

公式(1)中:h为测试获得的频率响应函数所组成的n

×

m矩阵,每一列对应一个激励点,每一行对应一个加速度测试通道;为质心的频率响应函数所组成的6

×

6矩阵,其第三个对角元素就是质心z自由度原点频响函数,第六个对角元素就是质心rz自由度原点频响函数;上标t表示矩阵的转置运算,上标-1表示矩阵的求逆运算;ta是加速度变换矩阵,tf是激励变换矩阵,它们的具体表达式如下:

[0017][0018]

[0019][0020]

在ta、tf这两个矩阵的表达式中:是质量块装配体的质心坐标;(xi,yi,zi)是第i通道加速度传感器的坐标,{d

xi

,d

yi

,d

zi

}

t

是沿着第i通道加速度测试方向的单位矢量;(x'k,y'k,z'k)是第k个激励点的坐标,{d'

xk

,d'

yk

,d'

zk

}

t

是沿着第k个激励点激励方向的单位矢量。

[0021]

进一步地,所述步骤s5中,由质心z自由度原点频响函数的最大幅值及其对应的角频率ω

33,p

计算减振器竖直方向的动刚度kz和结构损耗因子gz,采用的公式为:

[0022][0023][0024]

由质心rz自由度原点频响函数的最大幅值及其对应的角频率ω

66,p

计算减振器水平方向的动刚度k

x

和结构损耗因子g

x

,采用的公式为:

[0025][0026][0027]

公式(2)至公式(5)中:n为测试装置中用到的减振器的个数;m为n个减振器所支撑的总质量;iz为质量块装配体关于穿过其质心的竖直中心线的转动惯量;这n个减振器中每个减振器的质心都与穿过质量块装配体质心的竖直线有一个距离值,r是这n个距离值的平均值。

[0028]

进一步地,在计算竖直、水平两个方向的动刚度和结构损耗因子之前,先对质心z自由度原点频响函数的幅频曲线顶点和质心rz自由度原点频响函数的幅频曲线顶点进行修正,修正后的顶点是其相对应左侧两点连线的延长线与其右侧两点连线的延长线的交点,并且,修正后的顶点高度大于所有原数据点。

[0029]

本发明一种轴对称减振器的动刚度与结构损耗因子测试装置,其特征在于,包括减振器测试安装组件、加速度传感器、激励器、数据采集系统;加速度传感器、激励器分别与数据采集系统相连接。

[0030]

减振器测试安装组件包括基座和质量块装配体,减振器安装在质量块装配体和基座之间;多个所述加速度传感器安装在质量块装配体上,用于监测质量块装配体六个运动自由度;

[0031]

进一步地,所述激励器为力锤或激振器。

[0032]

进一步地,所述质量块装配体包括多边形底板和固定连接在多边形底板上的质量块。优选地,所述质量块包含一个或一个以上的质量叠加块,质量叠加块与所述多边形底板之间可拆卸式固定连接。

[0033]

进一步地,所述减振器测试安装组件还包括连接结构,连接结构包括上连接件和下连接件,上连接件与质量装配体固定连接,下连接件与基座固定连接,减振器安装在上连接件和下连接件之间。

[0034]

本发明的有益效果是:采用本发明的测试装置及方法,操作简单,一次试验就可以精确、快速地获取减振器竖直、水平两个方向的动刚度和结构损耗因子。具体是将测试得到的质量块装配体的频率响应函数转换到质心后,利用解耦的质心z自由度原点频响函数、质心rz自由度原点频响函数,分别计算竖直和水平方向的刚度和结构损耗因子。

附图说明

[0035]

图1为本发明测试装置的一种结构示意图。

[0036]

图2为本发明测试装置中减振器测试安装组件的结构示意图。

[0037]

图3为本发明测试装置中连接结构的结构示意图。

[0038]

图4为本发明测试装置的另一种结构示意图。

[0039]

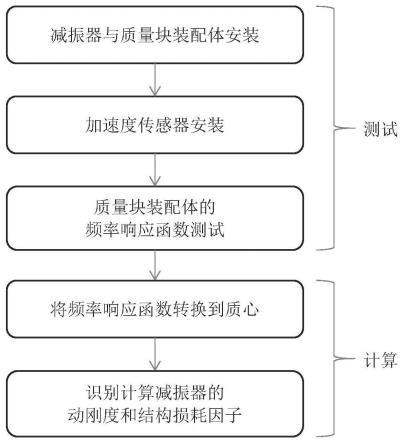

图5为本发明方法的流程示意图。

[0040]

图6为本发明中原点频响函数的幅频曲线顶点修正的示意图。

[0041]

图7为减振器的一种结构示意图。

[0042]

图8为本发明测试案例中空调压缩机与减振器连接后的状态示意图。

[0043]

图9为本发明测试案例中减振器测试安装组件的结构示意图。

[0044]

图10为本发明测试案例中质心z自由度原点频响函数的幅频曲线。

[0045]

图11为本发明测试案例中质心rz自由度原点频响函数的幅频曲线。

[0046]

图中:1-减振器测试安装组件;11-基座;12-质量块装配体;121-多边形底板;122-质量叠加块;13-连接结构;131-上连接件;132-下连接件;2-加速度传感器;3-力锤;4-数据采集器;5-计算机;6-激振器;7-功率放大器;10-减振器;20-空调压缩机;30-底盘。

具体实施方式

[0047]

如图1、2所示,本发明一种轴对称减振器的动刚度与结构损耗因子测试装置,包括减振器测试安装组件1、加速度传感器2、激励器和数据采集系统。

[0048]

具体的,上述减振器测试安装组件1包括基座11和质量块装配体12,减振器10安装在基座11和质量块装配体12之间。多个加速度传感器2安装在质量块装配体12上,用于监测质量块装配体六个运动自由度的振动。图1所示的测试装置中,数据采集系统包括数据采集器4和计算机5,数据采集器4和计算机5相连接,计算机5安装有匹配的测试软件。而激励器采用的是力锤3,加速度传感器2和力锤3分别与数据采集器4相连接。

[0049]

上述质量块装配体的六个运动自由度分别为:沿着+x或-x方向的平移自由度(简称x自由度)、沿着+y或-y方向的平移自由度(简称y自由度)、沿着+z或-z方向的平移自由度(简称z自由度)、转动中心轴穿过质心而且平行于x坐标轴的转动自由度(简称rx自由度)、

转动中心轴穿过质心而且平行于y坐标轴的转动自由度(简称ry自由度)、转动中心轴穿过质心而且平行于z坐标轴的转动自由度(简称rz自由度)。质量块装配体的质心运动总是可以分解为这六个自由度。

[0050]

具体的,质量块装配体12包括多边形底板121和固定连接在多边形底板上的质量块。优选地,所述质量块可以装配式的,其包含一个或一个以上的质量叠加块,质量叠加块122与多边形底板121之间可拆卸式固定连接。具体的,当质量叠加块122有两个或两个以上时,质量叠加块之间的连接可以采用如下两种方式:1、相邻质量叠加块122两两之间通过螺钉固定连接,最下面的质量叠加块122与多边形底板121连接。由于质量块是由一块或一块以上质量叠加块122组装构成的,在测试时,可根据实际减振器的承重量,灵活选用合适的质量叠加块122进行组合,可使每个减振器的承重接近其实际工作时的承重,满足不同承重量的减振器的测试,适用范围广。具体的,多边形底板为等边多边形底板,厚度≥10mm。

[0051]

如图2、3所示,所述减振器测试安装组件1还包括有连接结构13,连接结构13包括上连接件131和下连接件132,上连接件131与质量装配体12的多边形底板121固定连接,下连接件132与基座11固定连接,减振器10安装在上连接件131和下连接件132之间。连接结构13主要用于安装减振器,具体的,连接结构13与减振器接触配合的那部分的结构形状、尺寸都与减振器10实际工况下的安装连接结构相同,如此,在测试时,可确保减振器的约束条件、应力分布与实际情况相同,使测试得到的动刚度与结构损耗因子更接近真实值;安装结构可以方便地拆卸和更换,从而能够在一定范围内适应不同形状和尺寸的减振器。

[0052]

另外,在实际测试中,上述激励器除了选用力锤外,也可以采用其它的,如采用激振器6。连接时,如图4所示,激振器6先与功率放大器7连接,再由功率放大器7与数据采集器4连接。如此,用激振器6代替力锤3也能实现相同的效果。

[0053]

如图5所示,本发明一种轴对称减振器的动刚度与结构损耗因子测试方法,利用上述测试装置进行测试,具体包括如下步骤。

[0054]

s1:用n个相同的减振器支撑一个质量块装配体,其中,n≥3,且n个减振器的位置应满足:质量块装配体的重力平均分配到这n个减振器上。

[0055]

s2:采用粘贴或其他固定方式,将多个加速度传感器安装在质量块装配体的表面。这些加速度传感器的加速度测试通道总个数n≥6,在频率响应函数测试中,这n个加速度测试通道同时记录。

[0056]

s3:利用锤击法或者激振器法激励质量块装配体。在频率响应函数测试中,质量块装配体上的激励点个数m≥6,对各个激励点依次激励,测试得到频率响应函数。

[0057]

s4:把步骤s3中得到的频率响应函数向质量块装配体的质心转换,得到质心z自由度原点频响函数和质心rz自由度原点频响函数。具体的,把测试得到的频率响应函数向质心转换所采用的公式为:

[0058][0059]

公式(1)中:h为测试获得的频率响应函数所组成的n

×

m矩阵,每一列对应一个激励点,每一行对应一个加速度测试通道;为质心的频率响应函数所组成的6

×

6矩阵,其第三个对角元素就是质心z自由度原点频响函数,第六个对角元素就是质心rz自由度原点频响函数;上标t表示矩阵的转置运算,上标-1表示矩阵的求逆运算;ta是加速度变换矩阵,tf是激励变换矩阵,它们的具体表达式如下:

[0060][0061][0062][0063]

在ta、tf这两个矩阵的表达式中:是质量块装配体的质心坐标;(xi,yi,zi)是第i通道加速度传感器的坐标,{d

xi

,d

yi

,d

zi

}

t

是沿着第i通道加速度测试方向的单位矢量;(x'k,y'k,z'k)是第k个激励点的坐标,{d'

xk

,d'

yk

,d'

zk

}

t

是沿着第k个激励点激励方向的单位矢量。

[0064]

s5:由质心z自由度原点频响函数计算减振器竖直方向的动刚度和结构损耗因子;由质心rz自由度原点频响函数计算减振器水平方向的动刚度和结构损耗因子。

[0065]

具体的,在步骤s5中,由质心z自由度原点频响函数的最大幅值及其对应的角频率ω

33,p

计算减振器竖直方向的动刚度kz和结构损耗因子gz,采用的公式为:

[0066][0067][0068]

由质心rz自由度原点频响函数的最大幅值及其对应的角频率ω

66,p

计算减振器水平方向的动刚度k

x

和结构损耗因子g

x

,采用的公式为

[0069][0070][0071]

公式(2)至公式(5)中:n为测试装置中用到的减振器的个数;m为n个减振器所支撑的总质量;iz为质量块装配体关于穿过其质心的竖直中心线的转动惯量;这n个减振器中每个减振器的质心都与穿过质量块装配体质心的竖直线有一个距离值,r是这n个距离值的平均值。

[0072]

优选地,在计算竖直、水平两个方向的动刚度和结构损耗因子之前,先对质心z自由度原点频响函数的幅频曲线顶点和质心rz自由度原点频响函数的幅频曲线顶点进行修正,修正后的顶点是其相对应左侧两点连线的延长线与其右侧两点连线的延长线的交点,并且,修正后的顶点高度大于所有原数据点;如图6所示。

[0073]

本发明方法的原理是:把测试得到的质量块装配体的频率响应函数转换到质心后,可以得到解耦的质心z自由度原点频响函数、质心rz自由度原点频响函数,它们的振动规律就和单自由度振动系统一样,进而能够很方便地通过它们来识别计算振动系统的刚度和阻尼。由于质量块装配体的变形阵型对应的固有频率很高,在较低的频率范围内可以认为是刚性体,因此振动系统的刚度和阻尼主要取决于减振器。因此,利用质量块装配体质心z自由度原点频响函数、质心rz自由度原点频响函数的峰值点可以计算出减振器在预加载状态下的动刚度和结构损耗因子。

[0074]

下面以一个具体的测试案例进行说明:如图7所示,这是一个由橡胶材料制成的减振器(也常称为隔振器、脚垫、悬置、减振垫)。如图8所示,此减振器10用于某型号空调室外机,此减振器10置于空调压缩机20与底盘30之间,可减少压缩机振动向底盘传递,同时其材料阻尼能降低压缩机的振动。减振器10中间设有通孔供螺栓穿过,通孔与螺栓之间为间隙配合,所述螺栓固定于底盘,目的是防止减振器10跑位。

[0075]

现在根据本发明的方法对该减振器的刚度和结构损耗因子进行测试计算:

[0076]

第一步,选取与压缩机总质量大小接近的质量块装配体,并将多个减振器与质量块装配体进行安装。具体如图9所示,采用3个减振块做支撑,将压缩机的总质量7.90kg除以压缩机采用的减振器个数,可得到每个减振器在工作状态的承重约等于2.63kg,因此需要测试的是此减振器在承受2.63kg质量所对应的重量时的动刚度和结构损耗因子。通过对质量叠加块进行组合,得到质量块装配体的质量等于7.45kg,因此测试状态下每个减振器承重2.48kg。因为质量块装配体的质量不是连续可调的,因此测试状态与工作状态的减振器承重不可避免地存在偏差,在本实施例中偏差5.69%,通常可忽略不计。

[0077]

第二步,在质量块装配体上安装有三个加速度传感器,分别为加速度传感器js1、加速度传感器js2和加速度传感器js3,安装位置如图9所示。在本实施例中,笛卡尔坐标系的z轴竖直向上,坐标系原点定义于质量块装配体的轴线上,原点高度与减振器的支撑面齐平,这里的支撑面指的是减振器与上连接件131接触的平面。三个加速度传感器分别与数据采集器相连接,数据采集器与安装有相应测试软件的计算机相连。具体的加速度测试通道如下表一。x自由度运动可以被通道1或通道5检测到,y自由度运动可以被通道2或通道6检测到,z自由度运动可以被通道3、通道4、通道5或通道7检测到,rx自由度运动可以由通道3、4、7计算得到,ry自由度运动可以由通道2、6计算得到,rz自由度运动可以由通道2、6计算得到,可见:每个自由度都能够被一个或多个加速度传感器测试到。

[0078][0079]

第三步,利用锤击法锤击激励质量块装配体,测试得到质量块装配体的频率响应函数。激励点设有8个,激励点具体位置为如图9中标示的jld 1至jld8八个点位。对各个激励点依次激励,不同时激励两个或多个激励点。具体如下表二:

[0080][0081]

第四步,把第三步中得到的频率响应函数通过上述公式(1)向质量块装配体的质心转换,得到质心z自由度原点频响函数和质心rz自由度原点频响函数,具体的幅值-频率曲线(简称为幅频曲线)分别如图10、图11所示。幅频曲线的横坐标可以采用频率或者角频率。图10和图11中采用频率作为横坐标,单位为hz。角频率是频率的2π倍,角频率的单位是rad/s。

[0082]

第五步,对质心z自由度原点频响函数的幅频曲线顶点、质心rz自由度原点频响函数的幅频曲线顶点进行修正。然后由修正后的质心z自由度原点频响函数顶点计算减振器竖直方向的动刚度和结构损耗因子;通过上述公式(2)-(3)进行计算,结果如下:减振器竖直方向的动刚度kz=53756.3(n

·

m);减振器竖直方向的结构损耗因子gz=0.1154。由修正后的质心rz自由度原点频响函数顶点计算减振器水平方向的动刚度和结构损耗因子;通过上述公式(4)-(5)进行计算,结果如下:减振器水平方向的动刚度k

x

=9892.8(n

·

m),减振器水平方向的结构损耗因子g

x

=0.1464。

[0083]

具体的,上述测试案例中:所采用的加速度传感器是美国pcb公司生产的356a01型号;所采用的力锤是美国pcb公司生产的086c03型号;所采用的数据采集器是西门子lms的

八通道数据采集器,型号scm2e02;所采用的测试软件是西门子lms的testlab2018版本。

[0084]

根据前面的描述,本实施例中,减振器在测试状态的承重比工作状态的承重低5.69%。如果对精度要求很高,可以增加质量块装配体的质量,使减振器在测试状态的承重稍大于工作状态的承重,然后依照上述方法再次进行测试。通过测试获得减振器在两种不同承重下的动刚度和结构损耗因子后,就可以通过内插的方法获得工作状态承重对应的动刚度和结构损耗因子。

[0085]

以上内容仅用以说明本发明的技术方案,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1