一种器件散差的标定方法及校正方法与流程

1.本发明涉及器件偏差测试领域,具体涉及一种器件散差的标定方法及器件散差的校正方法。

背景技术:

2.新能源汽车在进行动力电机控制时需要获取母线电压反馈给控制系统进行矢量控制,整个母线电压采集的过程主要涉及到的电路有三部分,分别为分压电阻、隔离器件、运算放大器;其中分压电阻存在电阻精度的问题,实际生产制造出来的每块电阻值会与电路原理分析的电阻值存在一定的偏差的,隔离器件同样存在精度的问题,存在输入和输出两者之间的关系存在一定的偏差,同样的运算放大器也存在输入失调,零漂,放大倍数漂移都等问题。以上三者结合,会导致整个电路的分压比,理论与实际存在偏差,为了减小这部分的偏差,以上的几个器件都需要选择较高精度的产品,但是高精度器件通常情况下价格也比较贵,而这样就意味着需要较高的成本。但是电子器件一旦完成贴片,制造成电路板,那么这个电阻值就变成一个确定值,制造完成的电路板的偏差也就同时确定了。

技术实现要素:

3.本发明的目的在于提供一种器件散差的标定方法及器件散差的校正方法,来至少解决上述的一个技术问题。

4.本发明提供了下述方案:

5.根据本发明的一个方面,提供一种器件散差的标定方法,所述器件散差的标定方法包括:

6.测试待测试部件的电压偏差,获取待测试部件的电压偏差测试结果;

7.判断所述待测试部件的电压偏差测试结果是否满足待测试部件的电压极限偏差要求,若是,则

8.根据所述电压偏差测试结果生成标识码,并标记在待测试部件的预设位置。

9.可选地,所述测试待测试部件的电压偏差之前还包括测试待测试部件的电阻偏差;

10.所述测试待测试部件的电阻偏差包括:

11.确定待测试部件预设测试点的电阻值;

12.判断所述待测试部件的电阻值是否在待测试部件电阻预设偏差范围内,若是,则

13.测试待测试部件的电压偏差。

14.可选地,所述待测试部件包括驱动板;

15.若所述待测试部件的电阻值超过待测试部件电阻预设偏差范围,则认为待测试部件的驱动板数据异常,将该待测试部件的驱动板做抛出处理。

16.可选地,所述测试待测试部件的电压偏差包括:

17.为待测试部件的预设第一测试位置注入标准电压;

18.获取待测试部件预设第二测试位置在所述标准电压注入后的反馈电压;

19.判断所述待测试部件的反馈电压是否满足电压极限偏差要求,若是,则获取所述待测试部件的反馈电压与标准电压的比例系数。

20.可选地,若所述待测试部件反馈电压不满足电压极限偏差要求,则认为待测试部件的驱动板数据异常,将该待测试部件的驱动板做抛出处理。

21.可选地,所述根据电压偏差测试结果生成标识码包括:

22.根据所述待测试部件的反馈电压与标准电压的比例系数生成标识码;

23.将所述标识码标记在待测试部件驱动板的预设位置。

24.可选地,所述待测试部件的驱动板标识码被扫描时,可获取待测试部件的反馈电压与标准电压的比例系数。

25.本技术还提供了一种器件散差的校正方法,所述器件散差的校正方法包括:

26.扫描待测试部件的标识码;

27.将扫描待测试部件标识码后获取的数据上传至追溯系统。

28.可选地,所述扫描待测试部件的标识码包括扫描驱动板标识码和扫描控制板标识码;

29.所述将扫描待测试部件标识码后获取的数据上传至追溯系统包括:

30.将所述待测试部件的驱动板标识码和待测试部件的控制板标识码进行绑定;

31.将所述待测试部件的驱动板与待测试部件的控制板的绑定关系数据存储至追溯系统。

32.可选地,所述器件散差的校正方法还包括:

33.获取扫描驱动板标识码后得到的待测试部件的反馈电压与标准电压的比例系数;

34.将所述待测试部件的反馈电压与标准电压的比例系数存储至控制板存储器。

35.本发明与现有技术相比具有以下的优点:

36.本发明通过采用标准电压源测试的方法确定不同电路板的增益系数,并将这个增益系数生成标识码标记在电路板上,在扫描标识码后获取电路板的增益系数并固化在软件的存储器中,通过确定每个电路板的电压偏差,可以降低对理论设计值与实际制造值之间的偏差要求,不需要花费大量成本提高器件的精度,即可实现同样或者更高的采样精度,从而降低整个电路板的生产成本;且采用标识码记录电路板数据的方式不仅可以标记电路板的增益系数,还可以扩展更多的数据标记,为后期产品追溯提供数据支撑。

附图说明

37.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

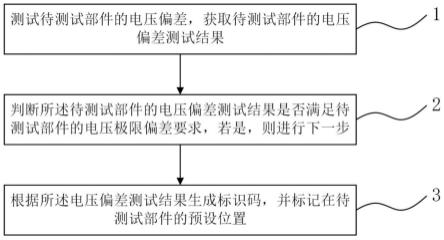

38.图1为本发明一实施例的器件散差的标定方法的流程示意图;

39.图2为本发明另一实施例的器件散差的标定方法的流程示意图;

40.图3为采用本发明的器件散差的标定方法进行标定的待测试的隔离采样电路的系统示意图;

41.图4为本发明一实施例的器件散差的校正方法的流程示意图;

42.图5为实现本发明的电子设备结构图。

具体实施方式

43.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.图1是本技术一实施例的器件散差的标定方法的流程示意图。

45.如图1所示的器件散差的标定方法包括:

46.步骤1:测试待测试部件的电压偏差,获取待测试部件的电压偏差测试结果;

47.步骤2:判断待测试部件的电压偏差测试结果是否满足待测试部件的电压极限偏差要求,若是,则

48.步骤3:根据电压偏差测试结果生成标识码,并标记在待测试部件的预设位置。

49.本发明与现有技术相比具有以下的优点:

50.本发明通过采用标准电压源测试的方法确定不同电路板的增益系数,并将这个增益系数生成标识码标记在电路板上,在扫描标识码后获取电路板的增益系数并固化在软件的存储器中,通过确定每个电路板的电压偏差,可以降低对理论设计值与实际制造值之间的偏差要求,不需要花费大量成本提高器件的精度,即可实现同样或者更高的采样精度,从而降低整个电路板的生产成本;且采用标识码记录电路板数据的方式不仅可以标记电路板的增益系数,还可以扩展更多的数据标记,为后期产品追溯提供数据支撑。

51.在本实施例中,测试待测试部件的电压偏差之前还包括测试待测试部件的电阻偏差;

52.测试待测试部件的电阻偏差包括:

53.确定待测试部件预设测试点的电阻值;

54.判断待测试部件的电阻值是否在待测试部件电阻预设偏差范围内,若是,则

55.测试待测试部件的电压偏差。

56.在本实施例中,待测试部件包括驱动板;

57.若待测试部件的电阻值超过待测试部件电阻预设偏差范围,则认为待测试部件的驱动板数据异常,将该待测试部件的驱动板做抛出处理。

58.在本实施例中,测试待测试部件的电压偏差包括:

59.为待测试部件的预设第一测试位置注入标准电压;

60.获取待测试部件预设第二测试位置在标准电压注入后的反馈电压;

61.判断待测试部件的反馈电压是否满足电压极限偏差要求,若是,则

62.获取待测试部件的反馈电压与标准电压的比例系数。

63.在本实施例中,若待测试部件反馈电压不满足电压极限偏差要求,则认为待测试部件的驱动板数据异常,将该待测试部件的驱动板做抛出处理。

64.在本实施例中,根据电压偏差测试结果生成标识码包括:

65.根据待测试部件的反馈电压与标准电压的比例系数生成标识码;

66.将标识码标记在待测试部件驱动板的预设位置。

67.在本实施例中,待测试部件的驱动板标识码被扫描时,可获取待测试部件的反馈电压与标准电压的比例系数。

68.参照图2,图2为本发明另一实施例的器件散差的标定方法的流程示意图;

69.如图2所示的器件散差的标定方法包括:

70.s00:将驱动板安装在测试针床上;

71.s01:通过测试测试点两端电阻是否在极限偏差内,如果是,则转到s02,如果否,则转到s05;

72.s02:将标准电源电压通过第一测试点注入到电路板中;

73.s03:通过第二测试点测量出反馈电压,并判断是否满足极限偏差要求,如果是,则转到s04;

74.s04:将反馈电压与输入电压的比例系数以二维码的形式打刻在驱动板上;

75.s05:电阻值超限,则认为驱动板质量不合格,将其抛出;

76.s06:反馈电压值超限,则认为驱动板质量不合格,将其抛出。

77.下面以举例的方式对本技术进行进一步详细阐述,可以理解的是,该举例并不构成对本技术的任何限制。

78.参照图3,图3为一个待测试的隔离采样电路。

79.如图3所示,r1、r2、r3、r4共同组成分压采样电路,通过隔离器件将采样到的电压从高压侧耦合到低压侧,通过差分放大器将采样电压放大送入测试设备;

80.整个电路包含测试点1、测试点2、测试点3及测试点4,其中测试1和测试点2为电阻测试点和标准电压注入点,测试点3和测试点4为测试点用于测量反馈电压;

81.电路板测试测试点1和测试点2的电阻值,判断电阻值是否在极限偏差范围内,若否,

82.则认为驱动板质量不合格,将其抛出;

83.若是,则闭合s1,s2;

84.标准电源电压通过测试点1和测试点2注入到电路板中,经过隔离器件和差分放大器到达测试设备,在测试设备两侧的测试点3和测试点4测量出反馈电压;

85.判断反馈电压是否满足极限偏差要求,若否,

86.则认为驱动板质量不合格,将其抛出;

87.若是,则

88.获取反馈电压和输入的标准电源电压的比例系数。

89.由于r1到r8以及隔离器件和差分放大器都会存在散差,这些散差的累加会导致整个环路的比例系数存在一定的偏差,在高精度的控制系统中,需要提高以上几个器件的精度以减小这个偏差,选用高精度的器件将直接导致成本的上升,通过采用标准电压源测试的方法确定不同电路板的增益系数,并将这个增益系数生成标识码标记在电路板上,在扫描标识码后获取电路板的增益系数并固化在软件的存储器中,通过确定每个电路板的电压偏差,可以降低对理论设计值与实际制造值之间的偏差要求,不需要花费大量成本提高器件的精度,即可实现同样或者更高的采样精度,从而降低整个电路板的生产成本。

90.参照图4,图4为本发明一实施例的器件散差的校正方法的流程示意图;

91.如图4所示的器件散差的校正方法包括:

92.扫描待测试部件的标识码;

93.将扫描待测试部件标识码后获取的数据上传至追溯系统。

94.在本实施例中,扫描待测试部件的标识码包括扫描驱动板标识码和扫描控制板标识码;

95.将扫描待测试部件标识码后获取的数据上传至追溯系统包括:

96.将待测试部件的驱动板标识码和待测试部件的控制板标识码进行绑定;

97.将待测试部件的驱动板与待测试部件的控制板的绑定关系数据存储至追溯系统。

98.在本实施例中,器件散差的校正方法还包括:

99.获取扫描驱动板标识码后得到的待测试部件的反馈电压与标准电压的比例系数;

100.将待测试部件的反馈电压与标准电压的比例系数存储至控制板存储器。

101.具体而言,在控制板进行下线检测时,通过扫描仪扫描驱动板的标识码获得反馈电压与标准电压的比例系数,并将比例系数写入到控制板存储器中固化,此时两块电路板实现配对,软件内的比例系数与硬件的实际比例系数实现一一对应;

102.当软件运行时首先从存储器中读取该数据到内存,然后再以该数据作为比例系数进行程序运行;

103.不再是直接在程序编写时将该比例系数写在程序中进行固化,通过这种标定补偿的形式实现将器件选型和程序设计解耦,降低整体成本。

104.具体实施方式如下:

105.扫描控制板的唯一标识码;

106.扫描驱动板的唯一标识码;

107.通过标识码将控制板和驱动板进行绑定;

108.将控制板和驱动板的绑定关系存储至云端数据库;

109.将扫描驱动板上的标识码后获取的反馈电压与标准电压的增益系数通过测试针床写入控制板的存储器中;

110.整个测试系统主要包括标准电源,测试设备,扫描设备,以及云端存储设备;

111.其中扫描设备用于扫描驱动板和控制板上的标识码,测试针床用于标定和写入数据,云端数据库用于记录数据以控制和驱动板的绑定关系,为后期产品追溯提供数据支撑。

112.参见图5,本技术还提供了一种电子设备,包括:处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;存储器中存储有计算机程序,当计算机程序被处理器执行时,使得处理器执行上述的步骤。

113.本技术还提供了一种计算机可读存储介质,其存储有可由电子设备执行的计算机程序,当计算机程序在电子设备上运行时,使得电子设备执行上述方法的步骤。

114.上述电子设备提到的通信总线可以是外设部件互连标准(peripheral component interconnect,pci)总线或扩展工业标准结构(extended industry standard architecture,eisa)总线等。该通信总线可以分为地址总线、数据总线、控制总线等。为便于表示,图中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

115.电子设备包括硬件层,运行在硬件层之上的操作系统层,以及运行在操作系统上的应用层。该硬件层包括中央处理器(cpu,central processing unit)、内存管理单元(mmu,memory management unit)和内存等硬件。该操作系统可以是任意一种或多种通过进

程(process)实现电子设备控制的计算机操作系统,例如,linux操作系统、unix操作系统、android操作系统、ios操作系统或windows操作系统等。并且在本发明实施例中该电子设备可以是智能手机、平板电脑等手持设备,也可以是桌面计算机、便携式计算机等电子设备,本发明实施例中并未特别限定。

116.本发明实施例中的电子设备控制的执行主体可以是电子设备,或者是电子设备中能够调用程序并执行程序的功能模块。电子设备可以获取到存储介质对应的固件,存储介质对应的固件由供应商提供,不同存储介质对应的固件可以相同可以不同,在此不做限定。电子设备获取到存储介质对应的固件后,可以将该存储介质对应的固件写入存储介质中,具体地是往该存储介质中烧入该存储介质对应固件。将固件烧入存储介质的过程可以采用现有技术实现,在本发明实施例中不做赘述。

117.电子设备还可以获取到存储介质对应的重置命令,存储介质对应的重置命令由供应商提供,不同存储介质对应的重置命令可以相同可以不同,在此不做限定。

118.此时电子设备的存储介质为写入了对应的固件的存储介质,电子设备可以在写入了对应的固件的存储介质中响应该存储介质对应的重置命令,从而电子设备根据存储介质对应的重置命令,对该写入对应的固件的存储介质进行重置。根据重置命令对存储介质进行重置的过程可以现有技术实现,在本发明实施例中不做赘述。

119.为了描述的方便,描述以上装置时以功能分为各种单元、模块分别描述。当然在实施本技术时可以把各单元、模块的功能在同一个或多个软件和/或硬件中实现。

120.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非被特定定义,否则不会用理想化或过于正式的含义来解释。

121.对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明实施例并不受所描述的动作顺序的限制,因为依据本发明实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定是本发明实施例所必须的。

122.通过以上的实施方式的描述可知,本领域的技术人员可以清楚地了解到本技术可借助软件加必需的通用硬件平台的方式来实现。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器或者网络设备等)执行本技术各个实施方式或者实施方式的某些部分所述的方法。

123.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1