一种原煤高炉风口回旋区透气性的评价方法与流程

1.本发明涉及炼铁生产技术领域,具体而言,涉及一种原煤高炉风口回旋区透气性的评价方法。

背景技术:

2.高炉喷吹煤粉技术是高炉炼铁维持稳定和持久的重要基础和关键环节。高炉炼铁发展到现阶段,提高喷吹煤粉作业量、减少焦炭入炉量,对于降低生铁成本、改善炉缸工作状态、减少炼焦生产污染、缓解优质焦煤资源紧缺情况等问题都具有重要意义。然而喷煤量过高会对煤粉燃烧效率、煤焦置换比、炉内透气性以及高炉稳定性产生影响,当喷煤量达到一定水平,高炉炉尘中的碳含量将呈增长趋势,因此,研究一种评价喷吹高钙烟煤对风口回旋区透气性的方法有着重要意义。

3.大量的煤粉燃烧研究和国内外高炉喷煤实践表明,在高炉喷煤的条件下,煤粉在喷枪出口到离开风口前燃烧带的短暂时间内100%气化是不可能的,不仅部分煤粉不能完成气化的3个阶段,而且已气化的煤粉在气化过程中还不可避免的产生有很高抗表面氧化能力的炭黑微粒,这些未燃煤粉和产生的炭黑颗粒随煤气离开燃烧带上升进入滴落带、软熔带甚至块状带。

4.大量未燃煤粉和炭黑滞留在软融带及滴落带,降低了它们的透气性和透液性,造成液泛现象的提前出现下部难行或悬料。

5.在高炉炼铁过程中,矿石、焦炭、熔剂中的微细粉尘会被高炉煤气带出炉外,再通过炉外的煤气除尘净化系统捕捉除去,其中含有大量以煤粉和焦炭形态存在的碳。随着降低高炉冶炼成本的诉求愈发强烈,大喷煤技术已成为降低焦比的有效手段之一,但是随着喷煤量的增加,未燃煤粉在高炉煤气中的含量也越来越高,不仅恶化高炉透气性,而且降低焦比的效果变差,造成经济上的不合理。

6.目前主要通过高炉透气性指数来综合反应高炉运行状态,关于透气性指数预测模型主要有三种:

7.第一种通过小波分析方法结合支持向量机的技术路线来进行高炉透气性指数的预测。结合以上2种技术的优势可以很好的实现透气性指数的预测。支持向量机:支持向量机以其基于少数据的建模精准性和优良的推广能力而著称。其实质是将低维不可线性划分的空间通过核运算转至高维空间最终线性可分。其通过结构化风险最小的原理来保证优良的泛化性能。目前模式识别、预测回归、控制等领域得到了广泛的应用;小波分析:小波变换是一种信号的时间-频率分析方法,通过母波函数尺度和频率的变化可以将信号分解成不同频率和尺度的子信号。

8.第二种基于改进的多层超限学习机的高炉透气性指数预测模型,首先分析影响高炉透气性指数的相关操作参数,考虑到高炉生产数据含有大量噪声,运用小波去噪方法消除数据的噪声干扰.然后建立高炉透气性指数预测模型.在建模过程中,将偏最小二乘与多层超限学习机算法结合,消除多层超限学习机最后一层隐藏层的多重共线性,提高了模型

预测精度。

9.第三种利用spearman、mic(最大信息系数)和随机森林特征消除等特征选择方法对标准化后的数据选取特征变量,选用xgboost模型进行预测,以国内某高炉实际生产数据为基础,通过收集并整合高炉相关历史数据,深挖数据间相关规律,建立高炉透气性指数预测模型,准确预测下一小时高炉透气性指数,及时指导高炉生产,保证高炉稳定顺行。

10.上述3种高炉透气性指数研究的预测方法都是通过计算机建模,并运用大量实际生产的数据进行模拟训练,通过对模拟结果的准确性来判断模型的好坏。以上方法得到的透气性指数预测的主要是高炉整体的透气性,无法对高炉风口回旋区局部的透气性进行合理的描述。

技术实现要素:

11.本发明的主要目的在于提供一种原煤高炉风口回旋区透气性的评价方法,以解决现有技术中只能对高炉整体透气性进行描述,无法对高炉风口回旋区局部的透气性进行描述的问题。

12.为了实现上述目的,根据本发明的一个方面,提供了一种原煤高炉风口回旋区透气性的评价方法,该评价方法包括:步骤s1,采用原煤为原料,在无氧环境中去除原煤中挥发分,以制备未燃煤粉;步骤s2,将焦炭和未燃煤粉作为原料进行灼烧,得到焦炭灰和未燃煤粉灰;步骤s3,将焦炭灰和未燃煤粉灰混合制成灰锥,测试灰锥在还原气氛下的软化温度,将软化温度作为高炉风口回旋区透气性评价指标。

13.进一步地,软化温度分为五级,i级的温度范围为0~1000℃,ii级的温度范围为1100~1250℃,iii级的温度范围为125~1350℃,iv级的温度范围为1350~1500℃,v级的温度大于1500℃,高炉风口回旋区的透气性根据软化温度i级至v级依次变差。

14.进一步地,原煤为神东高钙煤、俄罗斯煤炭、陶清煤炭、栖凤渡煤炭、和栖煤炭、坪石煤炭中的一种或多种;优选焦炭为高炉焦、俄罗斯焦炭、湖南2#焦炭、韶钢自产焦炭中的一种或多种。

15.进一步地,步骤s3中,未燃煤粉灰和焦炭灰的质量比为2:1~3:1。

16.进一步地,在步骤s3中,灰锥的制备方法包括:利用糊精溶液将未燃煤粉灰与焦炭灰调成糊状,得到糊状灰锥;将糊状灰锥放入灰锥模具中挤压成型,得到灰锥。

17.进一步地,步骤s1包括:将原煤置于高温加热炉的反应容器中,通入氮气或惰性气体并进行加热,待温度稳定后保持干馏,将反应容器在继续通入氮气或惰性气体的条件下冷却至室温,得到未燃煤粉;优选干馏的时间为1~2h。

18.进一步地,加热包括:以5℃/min的升温速率加热至300℃,然后以10℃/min的升温速率加热至1100℃。

19.进一步地,步骤s2包括:将未燃煤粉和焦炭分别置于两个预先灼烧至质量恒定的灰皿中,将灰皿置于马弗炉中进行灼烧,得到焦炭灰和未燃煤粉灰。

20.进一步地,在灰分高于15%时,步骤s2还包括:对灰皿进行检查性灼烧。

21.进一步地,步骤s2中,灼烧包括:将灰皿在30~60min升温至500℃~550℃,在500℃~550℃下保持30~50min;然后继续升温至(815

±

10)℃,并保持1~2h。

22.应用本发明的技术方案,本技术利用灰锥对风口回旋区实际生产环境进行模拟,

利用灰锥的软化温度作为高炉风口回旋区透气性评价指标,可以准确模拟高炉风口回旋区的局部透气性,相比现有技术中对高炉整体透气性进行描述,本技术的评价方法对风口回旋区情况描述的更加合理。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

24.如本技术背景技术所分析的,现有的高炉透气性指数评价方法只能对高炉整体透气性进行描述,无法准确反映高炉风口回旋区的透气性,也无法对风口鸟巢区实际生产环境进行模拟。并且,现有高炉透气性指数需要大量的实际生产数据作为支撑,无法对实际生产中突发情况做出准确的评价,不能为企业提供一种稳定模拟实际现场风口透气性的方法。为了解决这些问题,本技术提供了一种原煤高炉风口回旋区透气性的评价方法。

25.在本技术一种典型的实施方式中,提供了一种原煤高炉风口回旋区透气性的评价方法,该评价方法包括:步骤s1,采用原煤为原料,在无氧环境中去除原煤中挥发分,以制备未燃煤粉;步骤s2,将焦炭和未燃煤粉作为原料进行灼烧,得到焦炭灰和未燃煤粉灰;步骤s3,将焦炭灰和未燃煤粉灰混合制成灰锥,测试灰锥在还原气氛下的软化温度,将软化温度作为高炉风口回旋区透气性评价指标。

26.本技术利用灰锥对风口回旋区实际生产环境进行模拟,利用灰锥的软化温度作为高炉风口回旋区透气性评价指标,可以准确模拟高炉风口回旋区的局部透气性,相比现有技术中对高炉整体透气性进行描述,本技术的评价方法对风口回旋区情况描述的更加合理。

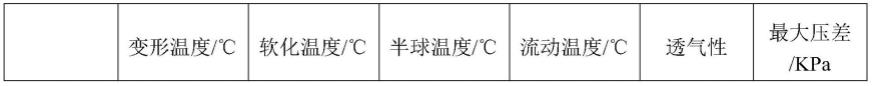

27.在一些实施例中,灰锥在还原气氛下的变形温度、软化温度、半球温度和流动温度的测试方法如下:

28.用糊精溶液将少量煤灰(焦炭灰和未燃煤粉灰)调成糊状,利用模具将上述糊状煤灰制成三角锥形状,待糊状煤灰在模具中凝固定形后,将其固定在灰锥托板的三角坑内,并使灰锥垂直于托板表面。将带灰锥的托板置于刚玉舟上。打开高温炉炉盖,将刚玉舟缓慢推入炉内、直至灰锥位于高温带并紧邻电偶热端(相距2mm左右)。关上炉盖,向设备中通入还原性气体一氧化碳开始加热并控制升温速度为:900℃以下,15~20℃/min;900℃及以上,(5

±

1)℃/min。随时观察灰锥的形态变化,记录灰锥的4个熔融特征温度——变形温度、软化温度、半球温度和流动温度。待全部灰锥达到流动温度或炉温升至1450℃时结束实验。煤灰熔融性的测定方法采用中国国家标准法(gb219煤灰熔融性的测定方法)。四种温度的定义如下:

29.(1)变形温度dt为灰锥尖端开始变圆或弯曲时的温度;

30.(2)软化温度st为灰锥的锥体弯曲至锥尖触及托板,灰锥开始变成球形的温度;

31.(3)半球温度ht为灰锥熔化完全成为半球形的温度;

32.(4)流动温度ft为灰锥熔化成液体或展开成高度在1.5mm以下的薄层时的温度。

33.在本技术中,可以将灰锥收缩10%时的温度作为变形温度,收缩30%时的温度作为软化温度,收缩50%时的温度作为半球温度,收缩80%时的温度作为流动温度。试验过程中将测量的不同温度下的煤灰熔融的照片保存,用标尺标定不同温度状态下的煤灰的形

状,以此来读取煤灰的不同温度。

34.在一些实施例中,本技术将软化温度分为五级,i级的温度范围为0~1000℃,ii级的温度范围为1100~1250℃,iii级的温度范围为125~1350℃,iv级的温度范围为1350~1500℃,v级的温度大于1500℃,高炉风口回旋区的透气性根据软化温度i级至v级依次变差,如表1所示。本技术采用比较关系来表示透气性程度,其中,好>较好>中等>较差>差。

35.表1

36.序号级别名称代号分级范围st/℃透气性程度1低软化温度灰ⅰ≤1000好2较低软化温度灰ⅱ>1100~1250较好3中等软化温度灰ⅲ>1250~1350中等4中高软化温度灰ⅳ>1350~1500较差5高软化温度灰

ⅴ

>1500差

37.影响高炉风口回旋区透气性的主要因素是未燃煤粉灰和部分焦炭灰在高炉鸟巢区堵塞了焦窗,导致透气性下降。灰锥的软化温度越低,活跃高炉风口回旋区的透气性越好。灰锥的软化温度低有利于软化熔融,从而避免没有熔融的灰锥堵塞风口回旋区焦窗,进而提高活跃高炉风口回旋区的透气性。反之,如果灰锥的软化温度较高,灰锥不容易软化熔融,形成的灰分则会堵塞风口回旋区的焦窗,与焦炭形成高熔点化合物,从而影响风口回旋区的透气性。因此,本技术可以通过软化温度的不同来确定高炉风口回旋区透气性的强弱。

38.本技术在实际生产中面对更换煤种或焦炭也能很好地描述高炉风口回旋区的局部透气性,更加稳定高效。在一些实施例中,优选原煤为神东高钙煤、俄罗斯煤炭、陶清煤炭、栖凤渡煤炭、和栖煤炭、坪石煤炭中的一种或多种;优选焦炭为高炉焦、俄罗斯焦炭、湖南2#焦炭、韶钢自产焦炭中的一种或多种。

39.未燃煤粉在高炉中呈现的趋势是:纵向比较,未燃煤粉的含量上部高,下部低;横向比较,未燃煤粉的含量在高炉中心低,边缘高。虽然根据煤粉气流的特点及高炉结瘤炉型的变化,边缘未燃煤粉的变化也相差较大,但是其规律还是相同的。对于焦粉而言,焦粉的含量与未燃煤粉的含量呈相反的趋势,焦炭在高炉中的含量上部少,下部多,高炉中心多于边缘。依据上述未燃煤粉和焦炭在高炉中含量的趋势对未燃煤粉灰和焦炭灰的比例进行调整,在一些实施例中,步骤s3中,未燃煤粉灰和焦炭灰的质量比为2:1~3:1。为了还原真实高炉风口区的成分配比,让实验更有说服力,优选未燃煤粉灰和焦炭灰的质量比为7:3。未燃煤粉灰中的低熔点物质较多,焦炭中低熔点物质较少,若焦炭含量过多会导致软化温度升高,从而影响高炉风口回旋区的透气性。

40.本技术对灰锥的制备方法没有特别的限制,只要能在灰锥模具中挤压成型即可。在一些实施例中,在步骤s3中,灰锥的制备方法包括:利用糊精溶液将未燃煤粉灰与焦炭灰调成糊状,得到糊状灰锥;将糊状灰锥放入灰锥模具中挤压成型,得到灰锥。

41.本技术根据实际生产环境中的条件制备未燃煤粉。在一些实施例中,步骤s1包括:将原煤置于高温加热炉的反应容器中,通入氮气或惰性气体并进行加热,待温度稳定后保持干馏,将反应容器在继续通入氮气或惰性气体的条件下冷却至室温,得到未燃煤粉;优选干馏的时间为1~2h。上述加热包括:以5℃/min的升温速率加热至300℃,然后以10℃/min

的升温速率加热至1100℃。

42.为了确保能够充分去除煤粉中挥发分并保持容器底部的氮气流通顺畅,在一些实施例中,需要在上述高温加热炉的反应容器底部铺一层厚度约为100mm高的刚玉球,且每次放入的原煤量大约为10g,并将原煤煤粉在反应容器内平铺开。

43.在一些实施例中,在步骤s1之前,需要将原煤在烘箱中110℃的条件下烘干3h,以去除水分;然后用球磨机将原煤球磨至200目以下密封备用。

44.本技术采用马弗炉法对未燃煤粉和焦炭的灰分进行检测。在一些实施例中,步骤s2包括:分别将未燃煤粉置于预先灼烧至质量恒定的灰皿中,将灰皿置于马弗炉中进行灼烧,得到焦炭灰和未燃煤粉灰。具体包括:在预先灼烧至质量恒定的灰皿中,分别称取粒度小于0.2mm的上述未燃煤粉(1

±

0.1)g,称准至0.0002g,均匀地摊平在灰皿中,使其每平方厘米的质量不超过0.15g。将灰皿送入炉温不超过100℃的马弗炉恒温区中,关上炉门并使炉门留有15mm左右的缝隙。在不少于30min的时间内将炉温缓慢升至500℃,并在此温度下保持30min。继续升温到(815

±

10)℃,并在此温度下灼烧1h。从炉中取出灰皿,放在耐热瓷板或石棉板上,在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后称量。用x射线荧光光谱仪测试出未燃煤粉和焦炭的灰成分。

45.在一些实施例中,在灰分高于15%时,步骤s2还包括:对灰皿进行检查性灼烧。本技术对检查性灼烧的方法没有特别的限制,本领域中常用的检查性灼烧方法均可以应用至本技术。例如:检查性灼烧的时间为每次20min,直到连续两次灼烧后的质量变化不超过0.0010g为止。灰分低于15.00%时,不必进行检查性灼烧。以最后一次灼烧后的质量为计算依据,以残留物的质量占煤样质量的百分数作为煤样的灰分含量。

46.本技术对灼烧的条件没有特别的限制。为了使焦炭和原煤充分转化为灰分,在一些实施例中,在步骤s2中,灼烧的步骤包括:将灰皿在30~60min升温至500℃~550℃,在500℃~550℃下保持30~50min;然后继续升温至(815

±

10)℃,并保持1~2h。

47.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

48.实施例1

49.(1)将原煤(神东高钙煤)在烘箱中110℃条件下烘干三小时,去除水分。然后用球磨机将原煤磨至200目以下密封备用,将磨好的神东高钙煤置入新型高温加热炉的反应器中,为保证反应器内为无氧环境,实验过程全程通氮气保护,另外为确保充分去除煤粉中挥发分和保持容器底部氮气流通畅,反应容器底部铺一层厚约100mm高的刚玉球且每次放入的原煤量大约为10g,并把原煤煤粉在反应容器内平铺开。高温加热炉在低于300℃时升温速率为5℃/min,随后以10℃/min加热至1100℃,待温度稳定后保持干馏1h。随后关闭电源,将反应容器在继续通氮气条件下冷却至室温即得未燃煤粉。

50.(2)在预先灼烧至质量恒定的灰皿中,分别称取粒度小于0.2mm的空气干燥煤样和焦炭1g,称准至0.0002g,均匀地摊平在灰皿中,使其每平方厘米的质量不超过0.15g。将灰皿送入炉温不超过100℃的马弗炉恒温区中,关上炉门并使炉门留有15mm左右的缝隙。在不少于30min的时间内将炉温缓慢升至500℃,并在此温度下保持30min。继续升温到815℃,并在此温度下灼烧1h。从炉中取出灰皿,放在耐热瓷板或石棉板上,在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后称量。进行检查性灼烧,每次20min,直到连续两次灼

烧后的质量变化不超过0.0010g为止。

51.(3)按照高炉风口回旋区未燃煤粉与焦炭的含量配置成灰锥:未根据未燃煤粉和焦炭灰成分质量比7:3称取总质量为1g的煤灰和焦炭灰放在瓷板或玻璃板上,用数滴糊精溶液润湿并调成可塑状,然后用小尖刀铲入灰锥模中挤压成型。用小尖刀将模内灰锥小心地推至瓷板或玻璃上,在空气中风干或在60℃下干燥备用。

52.用糊精溶液将少量煤灰调成糊状,用它将灰锥固定在灰锥托板的三角坑内,并使灰锥垂直于底面的侧面与托板表面垂直。将带灰锥的托板置于刚玉舟上。打开高温炉炉盖,将刚玉舟徐徐推入炉内、至灰锥位于高温带并紧邻电偶热端(相距2mm左右)。关上炉盖,向设备中通入还原性气体一氧化碳开始加热并控制升温速度为:900℃以下,15℃/min;900℃及以上,5℃/min。随时观察灰锥的形态变化,记录灰锥的变形温度、软化温度、半球温度和流动温度。待全部灰锥到达流动温度或炉温升至1450℃时结束实验。煤灰熔融性的测定方法采用中国国家标准法(gb219煤灰熔融性的测定方法)。

53.试验过程中将测量的不同温度下的煤灰熔融的照片保存,用标尺标定不同温度状态下的煤灰的形状,以此来读取煤灰的不同温度。

54.实施例2

55.与实施例1不同的是,原煤为俄罗斯煤炭。

56.实施例3

57.与实施例1不同的是,原煤为陶清煤炭。

58.实施例4

59.与实施例1不同的是,原煤为栖凤渡煤炭。

60.实施例5

61.与实施例1不同的是,原煤为和栖煤炭。

62.实施例6

63.与实施例1不同的是,原煤为坪石煤炭。

64.实施例7

65.与实施例1不同的是,未燃煤粉灰和焦炭灰的质量比为3.5:1。

66.实施例8

67.与实施例1不同的是,未燃煤粉灰和焦炭灰的质量比为1:1。

68.采用压力检测装置(如型号为eja530a-dbs4n-02nn/hac的压力变送器),对上述各实施例中的高炉内部压力进行测试,得到最大压差。上述各实施例中测得的熔融温度、透气性和最大压差如表2所示。

69.表2

70.[0071][0072]

通过上述各实施例可以看出,透气性差导致最大压差变大,符合透气性规律,说明本技术的评价方法准确可靠。

[0073]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本技术利用灰锥对风口回旋区实际生产环境进行模拟,利用灰锥的软化温度作为高炉风口回旋区透气性评价指标,可以准确模拟高炉风口回旋区的局部透气性,相比现有技术中对高炉整体透气性进行描述,本技术的评价方法对风口回旋区情况描述的更加合理。

[0074]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1