一种用于火力发电厂的电子测量尺装置及测量方法与流程

1.本发明涉及测量技术领域,特别涉及一种用于火力发电厂的电子测量尺装置及测量方法。

背景技术:

2.火力发电厂简称火电厂,是利用可燃物(例如煤)作为燃料生产电能的工厂。它的基本生产过程是:燃料在燃烧时加热水生成蒸汽,将燃料的化学能转变成热能,蒸汽压力推动汽轮机旋转,热能转换成机械能,然后汽轮机带动发电机旋转,将机械能转变成电能。

3.火力发电厂中设备包括:锅炉、各种管道、三脚架等,火力发电厂中在设备生产或安装过程中会需要测量设备的尺寸,如需要测量设备的长度和/或厚度(如壁厚);目前,针对火力发电厂设备长度的测量,会涉及到不规则物体(如脚手架、锅炉部件)的长度的测量问题,现有的测量尺(如卷尺)针对不规则物体长度的测量,具有测量不方便或者无法测量的问题。

技术实现要素:

4.本发明提供一种用于火力发电厂的电子测量尺装置及测量方法,用以解决背景技术提出的技术问题。

5.为解决上述技术问题,本发明公开了一种用于火力发电厂的电子测量尺装置,包括测量尺本体,测量尺本体包括:

6.壳体,所述壳体内上部设置有测距机构,所述壳体内还设置有电池;

7.手柄,所述手柄固定连接在所述壳体的下部;

8.固定块一,所述固定块一固定连接在所述手柄内部;

9.壁厚测量机构,所述壁厚测量机构活动连接在所述固定块一上;

10.所述壳体一侧设置有显示器,所述壳体内设置控制器,所述控制器与测距机构、壁厚测量机构、电池电性连接。

11.优选的,所述壳体前侧下部设置有复位按钮和清零按钮,所述控制器与复位按钮、清零按钮电性连接;所述壳体的一侧设置有充电插口。

12.优选的,所述测距机构包括:

13.滚动轮,所述滚动轮转动连接在所述壳体内部、且所述滚动轮贯通壳体一侧;

14.传动齿轮一,所述传动齿轮一同轴固定连接在所述滚动轮一侧;

15.传动齿轮二,转动连接在所述壳体内部,所述传动齿轮一与所述传动齿轮二啮合;

16.光栅盘,所述传动齿轮二与所述光栅盘的中心固定连接;

17.光电传感器,所述光电传感器固定安装于壳体内,位于所述传动齿轮二的下方,所述光电传感器与控制器电连接。

18.优选的,所述壁厚测量机构包括:

19.电动伸缩杆,所述电动伸缩杆的伸缩段滑动贯穿固定块一;

20.厚度测量仪,所述厚度测量仪设置于电动伸缩杆的伸缩段的下端,电动伸缩杆、厚度测量仪分别与控制器电连接。

21.优选的,所述壁厚测量机构还包括:

22.旋转装置,所述旋转装置的固定端连接在所述电动伸缩杆的伸缩段的下端,所述厚度测量仪连接于旋转装置的旋转端;摄像头,所述摄像头固定连接在厚度测量仪下方;

23.厚度测量仪包括超声波厚度测量仪或光学测厚仪。

24.优选的,还包括支撑机构,所述支撑机构包括:

25.底座,所述底座固定连接在机架下端,壳体与机架可拆卸连接;

26.车轮,所述车轮连接在底座下部。

27.优选的,所述支撑机构还包括:

28.驱动电机,所述驱动电机嵌设在所述机架的底部;

29.腔体一,所述腔体一设置在所述机架的中部,所述腔体一内设置:轴套一、转动轴一、锥齿轮一、两个锥齿轮二、两个传动轴一和轴套二,所述轴套一嵌设在腔体一上部的机架内,所述转动轴一下端与所述驱动电机输出端固定连接,所述转动轴一上端与所述轴套一转动连接,所述锥齿轮一固定连接在所述转动轴一的中部,两个所述轴套二分别嵌设在腔体一左右两侧的内壁上,两个传动轴一分别与两个所述轴套二转动连接,所述两个锥齿轮二分别固定连接在所述传动轴一的位于腔体一内的一端上,所述锥齿轮一分别与两个锥齿轮二啮合;

30.两个传动轴一分别连接有两组传动组件,两组传动组件左右对称布置,传动组件包括:

31.曲柄,所述曲柄的转动中心与所述传动轴一的另一端连接,所述曲柄远离转动中心的一端与连接杆一第一端固定连接;

32.固定块三,所述固定块三固定连接在所述机架左侧或右侧上部,所述固定块三上固定连接有固定套环一;

33.传动杆一,所述传动杆一下端与连接杆一第二端固定连接,所述传动杆一上端穿过所述固定套环一与连接杆二上端固定连接;

34.传动杆二,所述传动杆二上端与所述连接杆二下端固定连接,所述传动杆二下端固定连接有移动块;

35.滑套一,所述移动块滑动嵌设在所述滑套一内,所述滑套一下端固定连接有支撑座;

36.弹簧一,所述弹簧一套在传动杆二的下端,所述弹簧一上端与所述滑套一内壁固定连接,所述弹簧一下端固定连接在移动块上;

37.导向机构,所述导向机构包括:连接杆三和固定套环二,所述连接杆三固定连接在机架左侧或右侧的下部,所述固定套环二与连接杆三固定连接,滑套一滑动贯穿固定套环二。

38.优选的,还包括调节机构,所述调节机构包括:

39.安装板,所述安装板固定连接在所述机架的上部;

40.主动齿轮,所述主动齿轮固定连接在所述安装板上部;

41.机身,所述机身底部转动连接在所述主动齿轮上部,所述机身内部上方设置腔体

二,所述机身中部从左至右依次设置有腔体三、腔体四和腔体五;

42.伺服电机,所述伺服电机嵌设在所述机身底部的右侧;

43.转动轴二,所述转动轴二下端与所述伺服电机输出轴固定连接,所述转动轴二上端固定连接有转盘;

44.锥齿轮三,所述锥齿轮三设置在所述腔体五内,所述锥齿轮三固定连接在所述转动轴二的中部;

45.传动杆三,所述传动杆三左右两端固定连接有两个锥齿轮四,所述锥齿轮四和所述锥齿轮三在腔体五内啮合;

46.传动杆四,所述传动杆四左右两端固定连接有锥齿轮五;

47.锥齿轮六,所述锥齿轮六设置在所述腔体三内,所述锥齿轮六与锥齿轮五在腔体三内啮合;

48.传动杆五,所述传动杆五上端与所述锥齿轮六固定连接,其下端固定连接有从动齿轮,所述从动齿轮与所述主动齿轮啮合;

49.滑块三,所述滑块三滑动嵌设在腔体四上的凹槽一内,所述滑块三下部与固定杆上端转动连接,所述固定杆下端固定连接有锥齿轮七,所述锥齿轮七在腔体四内与锥齿轮四和锥齿轮五啮合;

50.弹簧三,所述弹簧三下端固定连接在滑块三的上部,所述弹簧四上端固定连接在所述凹槽一的顶部;

51.滑块四,所述滑块四嵌设在所述腔体二下方的凹槽二内,所述滑块四下部固定连接在弹簧四的上端,所述弹簧四下端固定连接在所述凹槽二的底部;

52.拉杆,所述拉杆的上端与所述滑块四底部固定连接,拉杆的下端与所述滑块三的顶部固定连接;

53.连接杆四,所述连接杆四下端与所述转盘连接,所述连接杆四上端与连杆一的右端转动连接;

54.滑套二,所述滑套二在腔体二中滑动连接,所述滑套二右端与所述连杆一左端固定连接,所述滑套二内滑动连接有连杆二,所述连杆二的右端与弹簧五左端固定连接,所述弹簧五的右端固定连接在所述滑套二的内壁上;

55.连接座,所述连接座将支架和连杆二连接,所述支架与壳体的凹槽可拆卸连接。

56.本发明还公开了一种用于火力发电厂的电子测量尺装置的测量方法,包括:

57.当需要测量设备长度时,通过持握手柄使滚动轮沿着需要测量的方向在设备待测长度的表面移动,使用电子测量尺的测距机构对设备待测长度的表面进行长度测量,并将测量结果通过显示器显示;

58.当需要测量设备厚度时,通过调节电动伸缩杆和旋转装置,将测厚仪移动到指定位置进行设备厚度的测量,并将测量结果通过显示器显示。

59.本发明的有益效果为:本发明通过光栅盘产生的脉冲数来得到与光栅盘同心固定的传动齿轮二的转动圈数,通过传动齿轮二与传动齿轮一的周长之比,得到传动齿轮二的转动圈数即滚动轮的转动圈数,结合滚动轮的周长从而获取被测物体的长度,通过显示器读数更加准确可靠。且可实现多种环境下的长度测量及壁厚测量,通过壁厚测量机构的调节可完成多种的测量需求,更加方便满足特殊条件下的壁厚测量,且通过显示器读数更加

准确,人为误差更小。发明将测距机构、壁厚测量机构集成在壳体上,从而便于携带测距机构、壁厚测量机构;本发明的电子测量尺在便于携带的基础上,可应用于火力发电厂的设备(包括锅炉、各种管道、三脚架等的)长度和壁厚测量应用场景,同时方便对不规则物体的长度测量进行测量(当测厚仪设置为壁厚超声波厚度测量仪/装置或光学测厚仪/装置,可便于应用于不规则物体的壁厚的测量),具有测量范围大、便携、智能的优点。

60.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

61.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

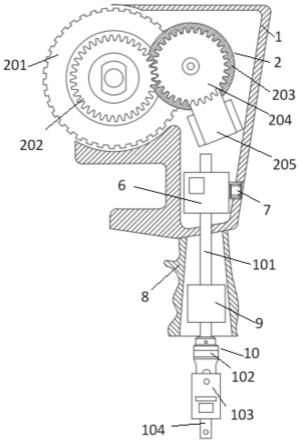

62.图1为一种用于火力发电厂的电子测量尺装置内部的结构示意图。

63.图2为一种用于火力发电厂的电子测量尺装置外观的结构示意图。

64.图3为本发明调节机构与支撑结构连接的主视结构示意图。

65.图4为本发明的测量尺本体与调节机构中的连接座连接的俯视结构示意图;

66.图5为本发明的调节机构的结构示意图。

67.图6为本发明的支撑机构的另一种实施例的结构示意图。

68.图中:1、壳体;2、测距机构;201、滚动轮;202、传动齿轮一、203、光栅盘;204、传动齿轮二;205、光电传感器;3、显示器;4、复位按钮;5、清零按钮;6、电池;7、充电插口;8、手柄;9、固定块一;10、壁厚测量机构;101、电动伸缩杆;102、旋转装置;103、厚度测量仪;104、摄像头;11、支撑机构;12、底座;13、机架;14、支撑轴;15、车轮;16、驱动电机;17、腔体一;1701、轴套一;1702、转动轴一;1703、锥齿轮一;1704、锥齿轮二;1705、传动轴一;1706、轴套二;18、曲柄、19、连接杆一;20、固定块三;21、固定套环一;22、传动杆一;23、连接杆二;24、传动杆二;25、移动块;26、滑套一;27、支撑座;28、弹簧一;29、导向机构;2901、连接杆三;2902、固定套环二;30、调节机构;31、安装板;32、主动齿轮;33、机身;34、腔体二;35、腔体三;36、腔体四;37、腔体五;38、伺服电机;39、转动轴二;40、转盘;41、锥齿轮三;42、传动杆三;43、锥齿轮四;44、传动杆四;45、锥齿轮五;46、锥齿轮六;47、传动杆五;48、从动齿轮;49、滑块三;50、固定杆;51、锥齿轮七;52、弹簧三;53、弹簧四;54、滑块四;55、拉杆;56、连接杆四;57、连杆一;58、滑套二;59、连杆二;60、弹簧五;61、连接座;62、支架。

具体实施方式

69.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

70.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

71.实施例1:

72.本发明实施例提供了一种用于火力发电厂的电子测量尺装置,如图1-2所示,包括测量尺本体,测量尺本体包括:

73.壳体1,所述壳体1内上部设置有测距机构2,所述壳体1内还设置有电池6;

74.手柄8,所述手柄8固定连接在所述壳体1的下部;

75.固定块一9,所述固定块一9固定连接在所述手柄8内部;

76.壁厚测量机构10,所述壁厚测量机构10活动连接在所述固定块一9上;

77.所述壳体1一侧设置有显示器3,所述壳体1内设置控制器,所述控制器与测距机构2、壁厚测量机构10、电池6电性连接。

78.可选的,所述壳体1前侧下部设置有复位按钮4和清零按钮5,所述控制器与复位按钮4、清零按钮5电性连接;所述壳体1的一侧设置有充电插口7。

79.可选的,所述测距机构2包括:

80.滚动轮201,所述滚动轮201转动连接在所述壳体1内部、且所述滚动轮201贯通壳体1一侧;

81.传动齿轮一202,所述传动齿轮一202同轴固定连接在所述滚动轮201一侧;

82.传动齿轮二204,转动连接在所述壳体1内部,所述传动齿轮一202与所述传动齿轮二204啮合;

83.光栅盘203,所述传动齿轮二204与所述光栅盘203的中心固定连接;

84.光电传感器205,所述光电传感器205固定安装于壳体1内,位于所述传动齿轮二204的下方,所述光电传感器205与控制器电连接。

85.可选的,所述壁厚测量机构10包括:

86.电动伸缩杆101,所述电动伸缩杆101的伸缩段滑动贯穿固定块一9;

87.厚度测量仪103,所述厚度测量仪103设置于电动伸缩杆101的伸缩段的下端,电动伸缩杆101、厚度测量仪103分别与控制器电连接。其中,可选的,所述壁厚测量机构10还包括:旋转装置102(可为现有旋转装置,也可包括旋转驱动电机,旋转驱动电机的固定端固定连接在所述电动伸缩杆101的伸缩段的下端,旋转驱动电机的旋转端连接厚度测量仪;旋转装置也可设置为现有微型机械臂,从而扩大厚度测量仪的范围),所述厚度测量仪103连接于旋转装置102的旋转端;摄像头104,所述摄像头104固定连接在厚度测量仪103下方。其中,厚度测量仪为现有技术,其测量原理和结构也为现有技术。厚度测量仪可为现有的超声波厚度测量仪/装置或光学测厚仪/装置(可便于应用于不规则壁厚的测量)。

88.本发明还公开了上述测量尺装置的测量方法,包括:当需要测量设备长度时,通过持握手柄8使滚动轮201沿着需要测量的方向在设备待测长度的表面移动,使用电子测量尺的测距机构2对设备待测长度的表面进行长度测量,并将测量结果通过显示器显示;当需要测量设备厚度时,通过调节电动伸缩杆和旋转装置102,将测厚仪移动到指定位置进行设备厚度的测量,并将测量结果通过显示器显示。

89.上述技术方案的工作原理为:通过滚动轮201在设备待测长度的表面进行滚动,带动传动齿轮一202转动,传动齿轮一202与传动齿轮二204啮合传动,此时传动齿轮二204带动光栅盘203转动,光栅盘203上的光栅周期性的穿过光电传感器的信号产生脉冲,从而光电传感器接收脉冲并计数,从而根据光电传感器205接收的脉冲数,获取传动齿轮二204的

转动圈数,通过传动齿轮一202和传动齿轮二204的传动比,结合滚动轮201的周长来得到被测物体的长度。

90.通过电动伸缩杆101可以测厚仪实现上下移动,旋转装置102可将测厚仪实现多角度的转动,摄像头104可实施监控人的视野盲区,及时调整测量位置角度。

91.上述技术方案的有益效果为:

92.上述技术方案通过光栅盘203产生的脉冲数来得到与光栅盘203同心固定的传动齿轮二204的转动圈数,通过传动齿轮二204与传动齿轮一202的周长之比,得到传动齿轮二204的转动圈数即滚动轮201的转动圈数,结合滚动轮201的周长从而获取被测物体的长度,通过显示器3读数更加准确可靠。

93.上述技术方案可实现多种环境下的长度测量及壁厚测量,通过壁厚测量机构10的调节可完成多种的测量需求,更加方便满足特殊条件下的壁厚测量,且通过显示器3读数更加准确,人为误差更小。

94.本发明将测距机构2、壁厚测量机构10集成在壳体1上,从而便于携带测距机构2、壁厚测量机构10;

95.本发明的电子测量尺在便于携带的基础上,可应用于火力发电厂的设备(包括锅炉、各种管道、三脚架等的)长度和壁厚测量应用场景,同时方便对不规则物体的长度测量进行测量(当测厚仪设置为壁厚超声波厚度测量仪/装置或光学测厚仪/装置,可便于应用于不规则物体的壁厚的测量),具有测量范围大、便携、智能的优点。

96.实施例2

97.在实施例1或2的基础上,如图3所示,还包括支撑机构11,所述支撑机构11包括:

98.底座12,所述底座12固定连接在机架13下端,壳体1与机架13可拆卸连接;

99.车轮13,所述车轮15连接在底座12下部。其中,如图5可在底座12上设置支撑轴14,支撑轴14上设置车轮。

100.本发明的测量装置可包括为上述测量尺本体和支撑机构11的组合(本发明为组合装置);或者单独手持测量尺本体使用;其中壳体1与机架13可拆卸连接,便于将支撑机构11与测量尺本体分开携带;

101.上述技术方案的有益效果为:当待测量面高度较高时,可将壳体1与机架13连接,通过推动机架13带动测量尺本体沿着待测量面移动进行测量。且可支撑机构12也便于转移测量尺本体,而不需要人工手动携带转移。

102.实施例3

103.在实施例2的基础上,如图6所示,所述支撑机构12还包括:

104.驱动电机16,所述驱动电机16嵌设在所述机架13的底部;

105.腔体一17,所述腔体一17设置在所述机架13的中部,所述腔体一17内设置:轴套一1701、转动轴一1702、锥齿轮一1703、两个锥齿轮二1704、两个传动轴一1705和轴套二1706,所述轴套一1701嵌设在腔体一17上部的机架13内,所述转动轴一1702下端与所述驱动电机16输出端固定连接,所述转动轴一1702上端与所述轴套一1701转动连接,所述锥齿轮一1703固定连接在所述转动轴一1702的中部,两个所述轴套二1706分别嵌设在腔体一17左右两侧的内壁上,两个传动轴一1705分别与两个所述轴套二1706转动连接,所述两个锥齿轮二1704分别固定连接在所述传动轴一1705的位于腔体一17内的一端上,所述锥齿轮一1703

分别与两个锥齿轮二1704啮合;

106.两个传动轴一1705分别连接有两组传动组件,两组传动组件左右对称布置,传动组件包括:

107.曲柄18,所述曲柄18的转动中心与所述传动轴一1705的另一端连接,所述曲柄18远离转动中心的一端与连接杆一19第一端固定连接;

108.固定块三20,所述固定块三20固定连接在所述机架13左侧或右侧上部,所述固定块三20上固定连接有固定套环一21;

109.传动杆一22,所述传动杆一22下端与连接杆一19第二端固定连接,所述传动杆一22上端穿过所述固定套环一21与连接杆二23上端固定连接;

110.传动杆二24,所述传动杆二24上端与所述连接杆二23下端固定连接,所述传动杆二24下端固定连接有移动块25;

111.滑套一26,所述移动块25滑动嵌设在所述滑套一26内,所述滑套一26下端固定连接有支撑座27;可选的,也可在支撑座27下端设置吸附机构,用于吸附于地面。

112.弹簧一28,所述弹簧一28套在传动杆二24的下端,所述弹簧一28上端与所述滑套一26内壁固定连接,所述弹簧一28下端固定连接在移动块25上;

113.导向机构29,所述导向机构29包括:连接杆三2901和固定套环二2902,所述连接杆三2901固定连接在机架13左侧或右侧的下部,所述固定套环二2902与连接杆三2901固定连接,滑套一26滑动贯穿固定套环二2902。

114.上述技术方案的工作原理和有益效果为:通过驱动电机16带动转动轴一1702转动,固定在转动轴一1702上的锥齿轮一1703同步实现转动,锥齿轮一1703与两个锥齿轮二1704分别实现啮合传动,锥齿轮二1704带动传动轴一1705转动,通过传动轴一1705带动同心固定的曲柄18同步转动,远离曲柄18中心的连接杆一19带动传动杆一22实现在固定套环一21内上下移动,通过连接杆二23连接的传动杆二24也同步上下移动,带动移动块25在滑套一26内上下移动,滑套一26在固定套环二2902内上下移动;当不需要移动机架13时,可控制上述驱动电机16工作,使得滑套一26带动支撑座27支撑于地面,此时支撑座27可位于车轮15下端的下方或者与车轮15下端齐平,通过支撑座27增大整个支撑机构13与地面的接触距离,使得不移动车轮15时整个支撑机构更加稳定;且通过上述驱动电机16可实现左右两侧的支撑座27同步支撑于地面,控制方便。

115.实施例4

116.在实施例2或3的基础上,如图3-5所示,还包括调节机构30,所述调节机构30包括:

117.安装板31,所述安装板31固定连接在所述机架13的上部;

118.主动齿轮32,所述主动齿轮32固定连接在所述安装板31上部;

119.机身33,所述机身33底部转动连接在所述主动齿轮32上部,所述机身33内部上方设置腔体二34,所述机身33中部从左至右依次设置有腔体三35、腔体四36和腔体五37;

120.伺服电机38,所述伺服电机38嵌设在所述机身33底部的右侧;

121.转动轴二39,所述转动轴二39下端与所述伺服电机38输出轴固定连接,所述转动轴二39上端固定连接有转盘40;

122.锥齿轮三41,所述锥齿轮三41设置在所述腔体五37内,所述锥齿轮三41固定连接在所述转动轴二39的中部;

123.传动杆三42,所述传动杆三42左右两端固定连接有两个锥齿轮四43,所述锥齿轮四43和所述锥齿轮三41在腔体五37内啮合;

124.传动杆四44,所述传动杆四44左右两端固定连接有锥齿轮五45;

125.锥齿轮六46,所述锥齿轮六46设置在所述腔体三35内,所述锥齿轮六46与锥齿轮五45在腔体三35内啮合;

126.传动杆五47,所述传动杆五47上端与所述锥齿轮六46固定连接,其下端固定连接有从动齿轮48,所述从动齿轮48与所述主动齿轮32啮合;

127.滑块三49,所述滑块三49滑动嵌设在腔体四36上的凹槽一内,所述滑块三49下部与固定杆50上端转动连接,所述固定杆50下端固定连接有锥齿轮七51,所述锥齿轮七51在腔体四36内与锥齿轮四43和锥齿轮五45啮合;

128.弹簧三52,所述弹簧三52下端固定连接在滑块三49的上部,所述弹簧四53上端固定连接在所述凹槽一的顶部;

129.滑块四54,所述滑块四54嵌设在所述腔体二34下方的凹槽二内,所述滑块四54下部固定连接在弹簧四53的上端,所述弹簧四53下端固定连接在所述凹槽二的底部;

130.拉杆55,所述拉杆55的上端与所述滑块四54底部固定连接,拉杆55的下端与所述滑块三49的顶部固定连接;

131.连接杆四56,所述连接杆四56下端与所述转盘40连接,所述连接杆四56上端与连杆一57的右端转动连接;

132.滑套二58,所述滑套二58在腔体二34中滑动连接,所述滑套二58右端与所述连杆一57左端固定连接,所述滑套二58内滑动连接有连杆二59,所述连杆二59的右端与弹簧五60左端固定连接,所述弹簧五60的右端固定连接在所述滑套二58的内壁上;

133.连接座61,所述连接座61将支架62和连杆二59连接,所述支架62与壳体1的凹槽可拆卸连接。

134.上述技术方案的工作原理和有益效果为:当需要对测量尺本体进行转向时,通过伺服电机38可带动转动轴二39实现转动,转动轴二39带动转盘40上连接杆四56转动,实现滑套二58在腔体二34中向右滑动,实现带动测量尺本体远离待测量面;且滑套二58向右滑动将滑块四54在腔体二34下方凹槽二内下压,滑块四54通过拉杆55带动滑块三49在腔体四36上方的凹槽一内向下移动,实现了固定杆50下端的锥齿轮七51向下移动,使得锥齿轮七51同时到达锥齿轮五45及锥齿轮五45的啮合位置;此时,由于:固定在转动轴二39上的锥齿轮三41同步实现转动,锥齿轮四43和锥齿轮三41啮合传动,带动传动杆三42转动,传动杆三42左侧上的锥齿轮四43与锥齿轮七51啮合传动,锥齿轮五45与锥齿轮七51啮合传动同步实现,带动传动杆四44转动,传动杆四44左侧上的锥齿轮五45与锥齿轮六46同步啮合传动,带动传动杆五47上的从动齿轮48转动,从动齿轮48和主动齿轮32的啮合传动实现调节机构30在水平方向的多角度旋转;上述技术方案实现将测量尺本体回收之后再进行转向,避免工作过程中直接转向,容易造成滚动轮201与待测量面之间的碰撞,影响测量尺本体的寿命,同时容易损坏待测量面。

135.实施例5

136.在实施例1-4的基础上,还包括:

137.力传感器一,滚动轮201的外表面设置测力层,测力层沿着滚动轮201周侧不同位

置设置若干力传感器一,用于检测其所在处与待测量面之间的作用力;

138.速度传感器一,用于检测滚动轮201的移动速度;

139.转速传感器一,用于检测传动齿轮一202的转速;

140.转速传感器二,用于检测传动齿轮二204的转速;

141.啮合点参数获取装置,用于获取传动齿轮一202和传动齿轮二204啮合处信息,包括:传动齿轮一202和传动齿轮二204啮合处的传动齿轮一202和传动齿轮二204的接触面之间的滚动速度;

142.报警器,所述控制器分别与所述力传感器一、速度传感器一、转速传感器一、转速传感器二、啮合点参数获取装置和报警器电连接,所述控制器基于所述力传感器一、速度传感器一、转速传感器一、转速传感器二、啮合点参数获取装置控制所述报警器报警,包括:

143.基于力传感器一及公式(1)计算滚动轮201与待测量面之间的接触可靠系数x;

[0144][0145]ai

为检测值不为0的第i个力传感器的检测值;max(ai)表示检测值不为0的所有力传感器的最大检测值,b

max

为滚动轮与待检测面之间的最大允许受力值,b1为滚动轮测量时检测值不为0的力传感器的检测值的预设总和,δb为待接触面的硬度,δa为滚动轮201的硬度;n为检测值不为0的力传感器的数量;b0为滚动轮与待测量面之间的基准受力值,m为检测值大于预设基准值的力传感器的数量,aj为检测值大于预设基准值的力传感器中的第j个力传感器的检测值,lj为上述第j个力传感器与滚动轮201的轮周基准点的距离(可将各力传感器编号,并设置上述基准点/零点,然后对应的lj为已知);ln为自然对数,e为自然常数;k为待测量面的光滑系数(取值为大于0小于1);q为与对应的基准值;在滚轮轮201检测过程中,滚动轮201周侧一定范围直接与待测量面接触,此范围内可包括至少2个力传感器;而不与待检测面接触的范围内检测值为0;当待检测面有障碍物或者其他因素也会导致不在理论接触范围内的力传感器检测值也不为0;

[0146]

基于公式(2)、转速传感器一、转速传感器二、速度传感器一、啮合点参数获取装置,并且基于公式(2)计算实际检测可靠度s,当实际检测可靠度小于预设基准可靠度时,控制器控制报警器报警;

[0147][0148]

lg为以10为底的对数,n1为转速传感器一检测值;n

10

为传动齿轮一202和传动齿轮二204的转速的预设基准差值;n0为转速传感器二检测值;v1为速度传感器一检测值,v

10

为滚动轮的预设基准移动速度;φ1为传动齿轮一202和传动齿轮二204啮合异常对测量尺可靠性的影响系数(取值为1-1.5),φ2为滚动轮移动速度对测量尺可靠性的影响系数(取值为1-1.5);d为常数,取值为29.7;f为传动齿轮一202和传动齿轮二204啮合处的法向力(可为预设);ω为传动齿轮一202和传动齿轮二204之间的润滑油的粘度;θ为接触面之间的滚动速度,基于啮合点参数获取装置获取;c为传动齿轮一202和传动齿轮二204中最小齿宽;w为传动齿轮一202和传动齿轮二204之间与摩擦状态相关的参数,对应为

的基准值;r1为传动齿轮一202的半径;r2为传动齿轮二204的半径。

[0149]

上述技术方案的有益效果为:

[0150]

在检测过程中,实时(或者周期性的)通过力传感器一获取滚动轮201与待测量面之间的作用力,并获取实时的滚动轮201的移动速度、传动齿轮一202的转速、传动齿轮一202和传动齿轮二204啮合处信息,所述控制器基于所述力传感器一、速度传感器一、转速传感器一、转速传感器二控制所述报警器报警;并且实时基于力传感器一及公式(1)计算滚动轮201与待测量面之间的接触可靠系数x;基于滚动轮201的不同部位的受力参数:在滚动轮201检测过程中,滚动轮201周侧一定范围直接与待测量面接触,此范围内可包括至少2个力传感器;而不与待检测面接触的范围内检测值为0,因此获取检测值不为0的力传感器的检测值ai;当待检测面有障碍物或者其他因素也会导致不在理论接触范围内的力传感器检测值也不为0,导致受力异常,因此获取检测值大于预设基准值的力传感器的第j个力传感器的检测值aj及其位置lj,然后基于ai、aj、lj、b0(滚动轮与待测量面之间的基准受力值)、δb(待接触面的硬度),δa(滚动轮的硬度)、b

max

(滚动轮与待检测面之间的最大允许受力)等参数计算基于受力的滚动轮201与待测量面之间的接触可靠系数,避免接触异常影响检测的精确度;并且基于接触可靠系数,然后考虑传动齿轮一202和传动齿轮二204之间与摩擦状态相关的参数实际值与对应的基准值w的比较,滚动轮201的移动速度的实际值与基准值的比较,以及传动齿轮一202的转速、传动齿轮二204的转速的差值与基准值的比较,获取检测可靠度s,当实际检测可靠度小于预设基准可靠度时,控制器控制报警器报警,即使提醒检测异常,提醒操作者检查测量尺以及待测量面状态,保证测量可靠性。

[0151]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1