被覆金属材料的耐腐蚀性试验方法、耐腐蚀性试验装置、耐腐蚀性试验用程序及记录介质与流程

本公开涉及一种被覆金属材料的耐腐蚀性试验方法、耐腐蚀性试验装置、耐腐蚀性试验用程序及记录介质。

背景技术:

1、到目前为止,作为评价涂膜性能的方法而进行复合循环试验、盐水喷雾试验等加速腐蚀试验。

2、然而,在上述加速腐蚀试验中,进行评价需要几个月,因此例如难以简便地评价涂装钢板的构成材料或烘烤条件不同的涂膜的状态、难以迅速地进行涂装条件的最优化等。因此,在材料开发、涂装工厂的工序管理、车辆防锈所涉及的品质管理的领域内,期望确立一种迅速且简便地评价涂装钢板的耐腐蚀性的定量评价方法。

3、相对于此,在专利文献1中,作为被覆金属的寿命预测方法,记载有如下方法:向实际使用或试验用状态下的被覆金属与对电极之间施加直流电压,测量此时流过的电流,预先计算电流的经时变化后,外推至与被覆膜的任意的开孔面积相当的电流值,将此时的时间作为寿命。

4、在专利文献2中记载有如下评价形成在金属部件表面上的皮膜的耐腐蚀性的方法:将金属部件和对电极部件浸渍在水或电解质溶液中,将测量电源的负极端子侧与金属部件电连接,将测量电源的正极端子侧与对电极部件电连接,基于从对电极部件通过皮膜向金属部件流动的氧极限扩散电流来评价该皮膜的防腐蚀性能。

5、在专利文献3中记载有如下评价方法:隔着电解质材料将电极布置在被覆金属材料的涂膜表面侧,向被覆金属材料的基材与涂膜表面之间施加电压,并基于涂膜的绝缘被破坏时的电压值来评价被覆金属材料的耐腐蚀性。

6、在专利文献4中,作为热电厂供水系统中的腐蚀速度测量方法,记载了:由与热电厂供水系统的构造材料相同材质形成的试样电极和由贵金属形成的对照电极构成电极对,将该电极对布置在所述热电厂供水系统内,测量在所述电极对间产生的电流值,利用所述电极对被暴露的环境下的所述构造材料的平均腐蚀速度和此时在所述电极间产生的电流密度的平均值的相关关系,以实际时间从所述测量电流值来求出所述构造材料的腐蚀速度。

7、专利文献1:日本公开专利公报特开昭61-54437号公报

8、专利文献2:日本公开专利公报特开2007-271501号公报

9、专利文献3:日本公开专利公报特开2016-50915号公报

10、专利文献4:日本公开专利公报特开2000-258381号公报

技术实现思路

1、-发明要解决的技术问题-

2、在专利文献1~4所记载的技术中,虽然能够预测膜的寿命、评价膜整体的耐腐蚀性,但是从更具体地评价膜的状态的观点来看,仍有改善的余地。

3、因此,在本公开中,提供一种被覆金属材料的耐腐蚀性试验方法、耐腐蚀性试验装置、耐腐蚀性试验用程序及记录介质,其能够更具体地、高精度且简单地评价表面处理膜中的膜的状态。

4、-用于解决技术问题的技术方案-

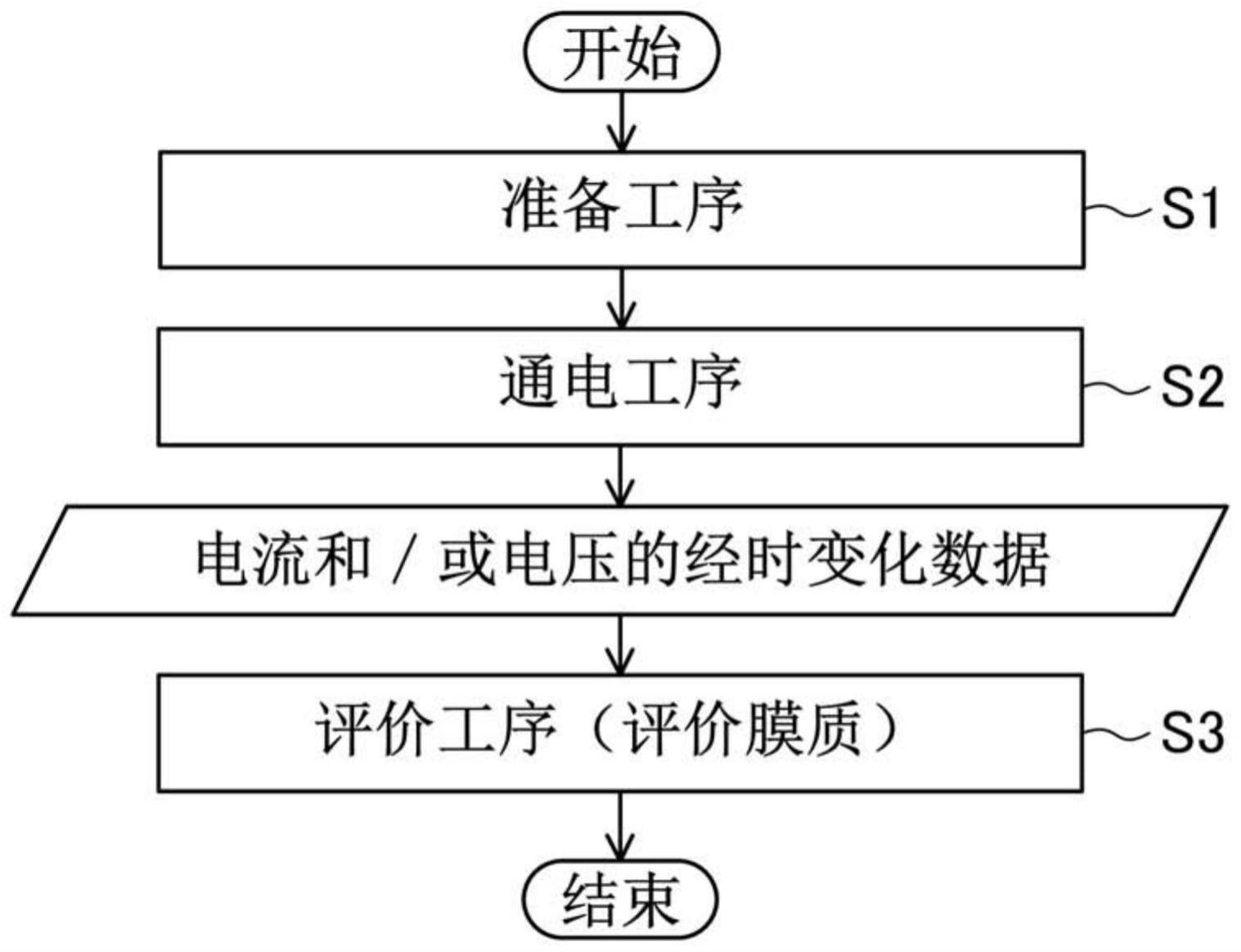

5、为了解决上述技术问题,本公开的一实施方式所涉及的被覆金属材料的耐腐蚀性试验方法为在金属基材上设置表面处理膜而形成的被覆金属材料的耐腐蚀性试验方法,其特征在于:包括通电工序和评价工序,在所述通电工序中,对电流和/或电压的经时变化进行测量,所述电流和/或电压是通过在使腐蚀因子与所述表面处理膜的表面接触的状态下,向该表面处理膜的表面与所述金属基材之间施加电压和/或电流而在该表面处理膜的表面与该金属基材之间产生的电流和/或电压,在所述评价工序中,基于所述经时变化中的斜率、累计值以及该累计值的时间平均值中的至少任意一个,来评价所述表面处理膜的膜质,所述斜率是所述电流和/或电压的值超过规定值时的所述经时变化的斜率,所述累计值是规定时间范围内的所述电流和/或电压的值的累计值。

6、一般而言,在包括表面处理膜的被覆金属材料中,例如盐水、含有电解质的泥巴等腐蚀因子渗透至表面处理膜并到达金属基材,腐蚀因此而开始。即,被覆金属材料的腐蚀过程分为发生腐蚀之前的过程和腐蚀进展的过程,通过分别求出腐蚀开始之前的期间(腐蚀抑制期间)和腐蚀的进展速度(腐蚀进展速度),从而能够对被覆金属材料的腐蚀过程进行评价。

7、例如在专利文献3中,使腐蚀因子与表面处理膜的表面接触,向表面处理膜的表面与金属基材之间施加电压,基于涂膜的绝缘被破坏时的电压值,来评价被覆金属材料的耐腐蚀性中的上述腐蚀抑制期间。具体而言,在表面处理膜的整体的膜质为正常的情况下,若施加随时间渐增的电压,则在表面处理膜的表面与金属基材之间最初几乎不流过电流,但在电压超过某电压值时电流值急剧增加。该检测电流值的急剧上升表示,随着电压的施加腐蚀因子向表面处理膜的渗透被促进,腐蚀因子到达了金属基材的表面。即,若将检测电流值达到规定的阈值时的施加电压值作为绝缘电压,则达到该绝缘电压为止的时间与腐蚀因子到达钢板为止的期间、即被覆金属材料的腐蚀抑制期间对应。

8、但是,在表面处理膜的整体的膜质不正常的情况下,会预测为检测电流值和/或检测电压值的经时变化的波形与上述那样的波形不同。具体而言,认为:在表面处理膜整体的膜质不正常的情况下,腐蚀因子向表面处理膜的渗透在大面积上均匀地被促进,从腐蚀因子到达金属基材的部位依次开始导通。这样一来,认为检测电流值和/或检测电压值的上升斜率不是陡峭的,而是平缓的。还认为由于检测电流值和/或检测电压值平缓地增加,所以在规定时间范围内产生的电流量和/或电压量与在正常膜的情况下相比变大。也就是说,经时变化的波形成为反映表面处理膜的整体膜质的形状,因此基于能够根据波形算出的上述评价参数中的至少任意一个,能够简单且高精度地评价表面处理膜的整体膜质。膜质一般基于膜厚和腐蚀抑制期间来进行评价,但根据本构成方式,即使在膜厚难以测量的被试验物体中,也能够简单且高精度地评价膜质。这样一来,耐腐蚀性试验的可靠性得以提升。此外,根据本公开,能够将与被覆金属材料中的表面处理膜的耐腐蚀性相关的信息定量地作为数字数据。

9、需要说明的是,在本说明书中,“经时变化(数据)”可以是将相对于时间的检测电流值和/或检测电压值绘制成曲线图的数据,或者在施加渐增的电压和/或电流的情况下,可以是将相对于施加电流值和/或施加电压值的检测电流值和/或检测电压值绘制成曲线图的数据。

10、优先地,在所述通电工序中,施加随时间渐增的所述电压和/或电流,或者施加随时间成比例地渐增的所述电压和/或电流。

11、通过施加随时间渐增的电压和/或电流,优选施加随时间成比例地渐增的电压和/或电流,能够在更短时间内高精度地评价表面处理膜的膜质。

12、优选地,在所述评价工序中,至少基于所述时间平均值来评价所述表面处理膜的膜质。

13、根据本构成方式,能够更高精度地评价表面处理膜的膜质,提升耐腐蚀性试验的可靠性。

14、优选地,在所述评价工序中,当所述时间平均值超过规定的阈值时,判断为所述膜质不正常。

15、如上所述,认为在膜质不正常的情况下,由于检测电流值和/或检测电压值逐渐上升,所以经时变化中的所述时间平均值与膜质正常的情况相比变大。因此,在时间平均值超过规定的阈值的情况下,能够判断为膜质不正常。根据本构成方式,能够简单且高精度地检测膜质的异常。

16、优选地,所述金属基材包括形成于表面的化学转化膜,所述表面处理膜隔着所述化学转化膜设置在所述金属基材的表面上。

17、所述金属基材优选为汽车部件用钢板。

18、所述表面处理膜优选为使用树脂类涂料形成的电泳涂膜。

19、本公开的一实施方式所涉及的被覆金属材料的耐腐蚀性试验装置为在金属基材上设置表面处理膜而形成的被覆金属材料的耐腐蚀性试验装置,其特征在于:包括电极、电源部、检测部以及评价部,所述电极布置在所述被覆金属材料的所述表面处理膜侧,所述电源部在腐蚀因子以与所述表面处理膜和所述电极接触的方式布置在所述表面处理膜与所述电极之间的状态下,向所述电极与所述金属基材之间施加电压和/或电流,所述检测部对伴随所述电源部施加所述电压和/或电流而在所述电极与所述金属基材之间产生的电流和/或电压进行检测,所述评价部基于由所述检测部检测出的所述电流和/或电压的经时变化中的斜率、累计值以及该累计值的时间平均值中的至少任意一个,来评价所述表面处理膜的膜质,所述斜率是所述电流和/或电压的值超过规定值时的所述经时变化的斜率,所述累计值是规定时间范围内的所述电流和/或电压的值的累计值。

20、根据本构成方式,经时变化的波形成为反映表面处理膜的整体膜质的形状,因此基于能够根据波形算出的上述评价参数中的至少任意一个,能够简单且高精度地评价表面处理膜的整体膜质。膜质一般基于膜厚和腐蚀抑制期间来进行评价,但根据本构成方式,即使在膜厚难以测量的被试验物体中,也能够简单且高精度地评价膜质。这样一来,耐腐蚀性试验的可靠性得以提升。此外,根据本公开,能够将与被覆金属材料中的表面处理膜的耐腐蚀性相关的信息定量地作为数字数据。

21、优选地,所述评价部至少基于所述时间平均值来评价所述表面处理膜的膜质。

22、根据本构成方式,能够更高精度地评价表面处理膜的膜质,提升耐腐蚀性试验的可靠性。

23、优选地,所述评价部在所述时间平均值超过规定的阈值时,判断为所述膜质不正常。

24、如上所述,认为在膜质不正常的情况下,由于检测电流值和/或检测电压值逐渐上升,所以经时变化中的所述时间平均值与膜质正常的情况相比变大。因此,在时间平均值超过规定的阈值的情况下,能够判断为膜质不正常。根据本构成方式,能够简单且高精度地检测膜质的异常。

25、优选地,所述电源部施加随时间渐增的所述电压和/或电流,或者施加随时间成比例地渐增的所述电压和/或电流。

26、通过施加随时间渐增的电压和/或电流,优选施加随时间成比例地渐增的电压和/或电流,能够在更短时间内高精度地评价表面处理膜的膜质。

27、上述的工序中的至少评价工序作为耐腐蚀性试验用程序被程序化。也就是说,本公开的一实施方式所涉及的被覆金属材料的耐腐蚀性试验用程序为在金属基材上设置表面处理膜而形成的被覆金属材料的耐腐蚀性试验用程序,其特征在于:使计算机基于电流和/或电压的经时变化中的斜率、累计值以及该累计值的时间平均值中的至少任意一个来执行评价所述表面处理膜的膜质的步骤,所述电流和/或电压是通过在使腐蚀因子与所述表面处理膜的表面接触的状态下,向该表面处理膜的表面与所述金属基材之间施加电压和/或电流而在该表面处理膜的表面与该金属基材之间产生的电流和/或电压,所述斜率是所述电流和/或电压的值超过规定值时的所述经时变化的斜率,所述累计值是规定时间范围内的所述电流和/或电压的值的累计值。

28、本公开的一实施方式所涉及的记录介质能够被计算机读取,且记录有上述的被覆金属材料的耐腐蚀性试验用程序。

29、-发明的效果-

30、如上所述,根据本公开,能够简单且高精度地评价表面处理膜的整体的膜质。即使是膜厚难以测量的被试验物体,也能够简单且高精度地评价膜质。这样一来,耐腐蚀性试验的可靠性得以提升。此外,根据本公开,能够将与被覆金属材料中的表面处理膜的耐腐蚀性相关的信息定量地作为数字数据。

- 还没有人留言评论。精彩留言会获得点赞!