涂层热疲劳试验件及应用该试验件的涂层热疲劳试验方法与流程

本发明涉及一种涂层热疲劳试验件及试验方法。

背景技术:

1、航空发动机涡轮叶片热障涂层热疲劳试验主要用于考核涂层在温度交变条件下的热疲劳寿命,影响涂层热疲劳寿命的主要因素包括涂层沿叶型方向上的温度梯度、涂层的温度、涂层与金属基体的温差等。

2、目前,设计及在役的航空发动机涡轮叶片环境最高温度已经超过2000k,压力接近4mpa,在此工况下进行涡轮叶片涂层热疲劳试验存在缺乏高参数试验设备及试验费用高等问题,因此,通常采用与服役叶片一致的叶片作为试验件,在试验件主气流道上加载高温燃气,试验件冷却通道上加载冷却空气,燃气参数低于叶片真实工况,通过调节燃气参数及冷气参数,使得涂层表面一到两点的最高温度接近工作最高状态,从而模拟涂层在叶片工作时的最高状态。然而,上述方法存在涂层在叶片表面上的梯度和涂层自身的温度与真实工况差距较大、无法在不破坏涂层的情况下监测金属基体温度并模拟涂层与金属基体之间的温差等缺点。

3、因此,针对目前常用的涂层热疲劳试验方法,有必要加以改进,设计一种新型的涂层热疲劳试验件及试验方法,在试验设备参数低于叶片服役工况参数时,使得涂层热疲劳试验更接近服役工况。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中涂层热疲劳试验方法与真实工况差距较大,试验费用高,且不能无损监测金属基体温度并模拟涂层与金属基体之间的温差的缺陷,提供一种涂层热疲劳试验件及应用该试验件的涂层热疲劳试验方法,该涂层热疲劳试验件及应用该试验件的涂层热疲劳试验方法具有接近真实工况、试验费用低、便于检测指标等优点。

2、本发明是通过下述技术方案来解决上述技术问题:

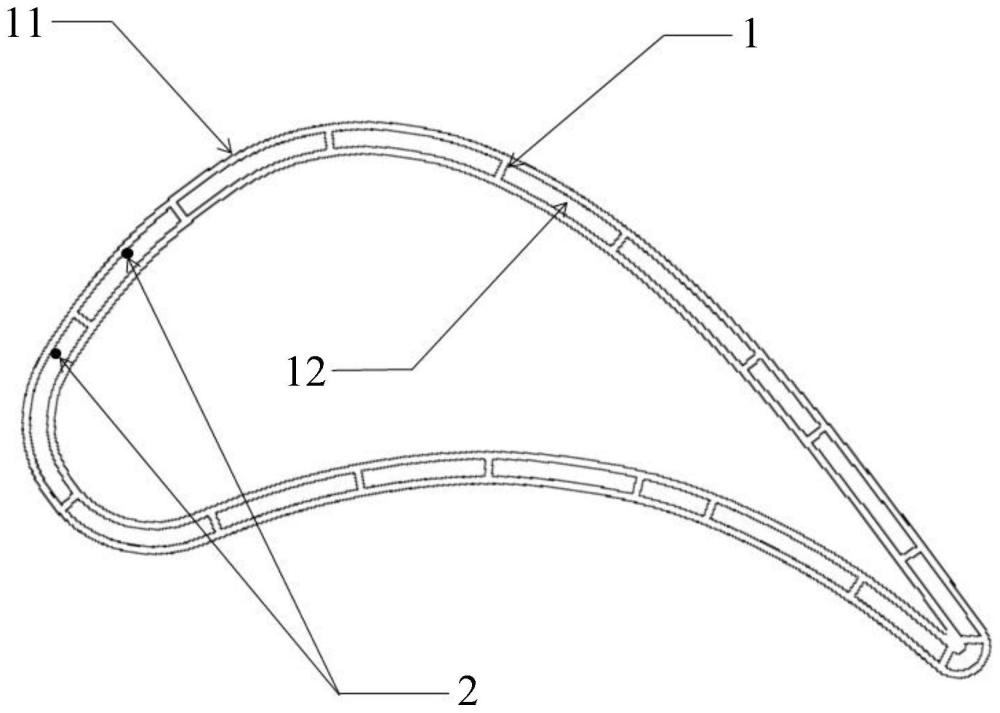

3、本发明提供一种涂层热疲劳试验件,用于模拟设计叶片的热障涂层热疲劳试验,所述涂层热疲劳试验件包括金属基体,所述金属基体的外表面设有热障涂层,所述热障涂层的材料、喷涂工艺与所述设计叶片的实际热障涂层的材料、喷涂工艺一致,所述金属基体的材料、外表面叶型型线均与所述设计叶片一致;

4、所述金属基体的内部设有多个冷气通道,各个所述冷气通道间互相隔离设置;所述金属基体上设有测温元件。

5、在本技术方案中,通过控制热障涂层和金属基体的参数与设计叶片相同,使得热疲劳试验件得以尽量逼近真实工况,并可通过各个冷气通道调节不同位置的温度,通过测温元件测得金属基体的温度。

6、较佳地,所述测温元件为多个,安装在所述冷气通道的接近所述金属基体的外表面的一侧。

7、在本优选技术方案中,测温元件可测得金属基体各个不同位置的温度,从而更好地获得温度梯度的数据。

8、较佳地,所述冷气通道正交于进行涂层热疲劳试验时高温燃气的流向。

9、在本优选技术方案中,冷气通道的走向与设计叶片相一致,从而更好地模拟设计叶片的实际工况。

10、较佳地,所述测温元件为热电偶。

11、在本优选技术方案中,测温元件为热电偶,结构较为简单,且测温范围较广。

12、本发明还提供一种涂层热疲劳试验方法,包括如上所述的涂层热疲劳试验件,当进行涂层热疲劳试验时,对各个所述冷气通道通入冷却空气,根据试验时间控制并调整冷却空气的参数和高温燃气的参数。

13、在本技术方案中,通过控制和调整冷却空气的参数和高温燃气的参数,使得涂层热疲劳试验件的状态接近真实工况,达到设计的目标值,更真实地模拟热障涂层在设计叶片上的热疲劳寿命。

14、较佳地,所述冷却空气的参数包括流量、压力、温度中的一种或多种;

15、和/或,所述高温燃气的参数包括流量、压力、温度中的一种或多种。

16、在本优选技术方案中,冷却空气的参数和高温燃气的参数可按照需求灵活调整,使得涂层热疲劳试验件的状态更接近真实工况。

17、较佳地,当进行涂层热疲劳试验时,所述根据试验时间控制并调整冷却空气的参数和高温燃气的参数的步骤包括:

18、根据试验时间控制并调整冷却空气的参数和高温燃气的参数,使得所述金属基体的温度在设计状态的最高温度和低温目标温度之间循环加载。

19、在本优选技术方案中,金属基体的温度循环加载,模仿了设计叶片在实际运行中的工作-停机循环,使得涂层热疲劳试验件的状态更接近真实工况。

20、较佳地,所述根据试验时间控制并调整冷却空气的参数和高温燃气的参数,使得所述金属基体的温度在设计状态的最高温度和低温目标温度之间循环加载的步骤包括:

21、使得高温燃气的温度随时间周期性变化,高温燃气的流量及压力不变;

22、使得冷却空气阶跃式加载至所述冷气通道内,其中,在高温燃气达到最高温度时,将冷却空气加载至所述冷气通道内,在高温燃气温度达到最低温度时,停止加载冷却空气。

23、在本优选技术方案中,高温燃气的参数仅温度发生变化,从而便于进行控制;冷却空气与高温燃气的加载互相配合,使得金属基体的温度更接近实际工况,提高了试验仿真效果。

24、较佳地,所述使得冷却空气阶跃式加载至冷气通道内的步骤中,保持所述冷却空气的参数不变,通过冷气开关阀控制冷却空气进入所述冷气通道。

25、在本优选技术方案中,冷气阶跃加载,使得低温状态时热障涂层与金属基体温度接近,接近设计叶片在实际中的停机状态,同时降低了冷气参数频繁切换导致设备损坏的风险。

26、较佳地,所述对各个冷气通道通入冷却空气的步骤包括:

27、对不同位置的各个所述冷气通道通入不同参数的冷却空气,使得所述热障涂层的温度、温度梯度达到所述设计叶片的对应目标值。

28、在本优选技术方案中,设计叶片的不同位置达到了不同的对应目标值,使得金属基体的温度分布更接近实际工况,提高了试验仿真效果。

29、较佳地,当进行涂层热疲劳试验时,高温燃气的流向平行于所述涂层热疲劳试验件的对称轴,掠过所述涂层热疲劳试验件的外表面。

30、较佳地,当进行涂层热疲劳试验时,高温燃气的流向、温度、流速均与所述设计叶片的设计目标环境一致。

31、在本优选技术方案中,高温燃气的流向、温度、流速等参数与设计叶片相一致,从而更好地模拟设计叶片的实际工况。

32、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

33、本发明的积极进步效果在于:

34、上述涂层热疲劳试验件及应用该试验件的涂层热疲劳试验方法,通过控制试验件的参数、冷却空气和高温燃气的参数及通断,使得涂层热疲劳试验的结果接近真实工况,且降低了试验费用,同时便于检测温度分布等指标。

技术特征:

1.一种涂层热疲劳试验件,用于模拟设计叶片的热障涂层热疲劳试验,其特征在于,所述涂层热疲劳试验件包括金属基体,所述金属基体的外表面设有热障涂层,所述热障涂层的材料、喷涂工艺与所述设计叶片的实际热障涂层的材料、喷涂工艺一致,所述金属基体的材料、外表面叶型型线均与所述设计叶片一致,

2.如权利要求1所述的涂层热疲劳试验件,其特征在于,所述测温元件为多个,安装在所述冷气通道的接近所述金属基体的外表面的一侧。

3.如权利要求1所述的涂层热疲劳试验件,其特征在于,所述冷气通道正交于进行涂层热疲劳试验时高温燃气的流向。

4.如权利要求1所述的试验件,其特征在于,所述测温元件为热电偶。

5.一种涂层热疲劳试验方法,其特征在于,使用如权利要求1-4任一项所述的涂层热疲劳试验件;

6.如权利要求5所述的涂层热疲劳试验方法,其特征在于,所述冷却空气的参数包括流量、压力、温度中的一种或多种;

7.如权利要求6所述的涂层热疲劳试验方法,其特征在于,当进行涂层热疲劳试验时,所述根据试验时间控制并调整冷却空气的参数和高温燃气的参数的步骤包括:

8.如权利要求7所述的涂层热疲劳试验方法,其特征在于,所述根据试验时间控制并调整冷却空气的参数和高温燃气的参数,使得所述金属基体的温度在设计状态的最高温度和低温目标温度之间循环加载的步骤包括:

9.如权利要求8所述的涂层热疲劳试验方法,其特征在于,所述使得冷却空气阶跃式加载至冷气通道内的步骤中,保持所述冷却空气的参数不变,通过冷气开关阀控制冷却空气进入所述冷气通道。

10.如权利要求6所述的涂层热疲劳试验方法,其特征在于,所述对各个冷气通道通入冷却空气的步骤包括:

11.如权利要求5所述的涂层热疲劳试验方法,其特征在于,当进行涂层热疲劳试验时,高温燃气的流向平行于所述涂层热疲劳试验件的对称轴,掠过所述涂层热疲劳试验件的外表面。

12.如权利要求5所述的涂层热疲劳试验方法,其特征在于,当进行涂层热疲劳试验时,高温燃气的流向、温度、流速均与所述设计叶片的设计目标环境一致。

技术总结

本发明提供一种涂层热疲劳试验件及应用该试验件的涂层热疲劳试验方法,用于进行设计叶片的热障涂层热疲劳试验,涂层热疲劳试验件包括金属基体,金属基体外表面设有热障涂层,热障涂层的材料、喷涂工艺和金属基体的材料、外表面叶型型线均与设计叶片一致,金属基体内部设有多个隔离的冷气通道,金属基体上设有测温元件。涂层热疲劳试验方法使用上述试验件,试验时,对各个冷气通道通入冷却空气,根据试验时间控制并调整冷却空气和高温燃气的参数。上述涂层热疲劳试验件及应用该试验件的涂层热疲劳试验方法,通过控制试验件参数、冷却空气和高温燃气的参数及通断,使得试验结果接近真实工况,且降低了试验费用,同时便于检测温度分布等指标。

技术研发人员:王志强,陈志龙,王博

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!