一种汽车动态密封性能的台架模拟测试分析方法与流程

1.本发明公开了一种汽车动态密封性能的测试分析方法,属于汽车降噪技术领域,具体公开了一种汽车动态密封性能的台架模拟测试分析方法和汽车。

背景技术:

2.汽车高速行驶时通常会产生较明显的风噪,车内乘客会感受到不舒适。车内听到的风噪声与车身外部造型、车门开启件密封隔音性能直接相关,车门密封性能起关键作用。车门密封性静态下通过隔音测试很容易评估,但汽车高速行驶时车内外有压差导致车门密封性能下降,同时高速行驶的车身振动也会导致车门变形引起密封性能变化,从而难以评估高速时车门的密封性能。

3.当前评估车门密封性能的测试手段主要是在声学风洞中进行,车辆固定静止状态,风洞模拟吹出100~140km/h的风速,但该试验成本较高(1天约20万),且不能模拟车身高速动态下的振动影响。

4.中国发明专利cn104132817b的说明书中公开了一种机动车外特性动态智能检测平台的检测方法,利用检测平台让机动车模拟在实际行驶中,以各种速度和负载变化,及不同路面对接,对开等状况中,一次性快速完成轴重、侧滑、高低速制动、功率、油耗、废气排放、密封性、前照灯、转向灯、雾灯、标识物及外形轮廓等外特性全部指标,并形成图表化的曲线,上传网络成为公共数据资源,供社会共享。由于排除了车辆本身的内源性因素,使得测量abs、ebd、esp、巡航定速系统成为可能,在汽车产业链中制定评判机动车外特性有了统一标准,对研发、出厂检验、在用车检测、养护维修等环节进行外特性检测,在场地、时间、模式、管理上出现历史性突破。在世界范围内为物联网、公共安全、汽车节能环保提供了一个标准。

5.中国实用新型专利cn2874457y的说明书中公开了一种乘用车乘座舱密封性能和车用空调风量综合检测台架,由一个变频风机、一个循环管路、一个大流量管路和一个小流量管路构成,小流量管路与大流量管路并联,大流量管路中设置有大阀门和大流量计,小流量管路上设置有小阀门和小流量计,大流量管路的进口端与变频风机的出风口连通,变频风机中的进风口上连接有一个进气管路,循环管路设置在进气管路与大流量管路之间。本实用新型利用变频风机出风口向车辆乘座舱送风,通过检测送风流量和车辆乘座舱压力,可测取乘座舱的密封性能;利用变频风机的抽吸和泵气作用,抵消管道阻力和流量计的阻力,使空调处于正常背压,可准确测量车辆乘座舱空调风量。

6.对比文件1(cn104132817b)可以利用检测平台让机动车模拟在实际行驶中,以各种速度和负载变化及不同路面对接,对比文件2(cn2874457y)公开了一种静态测试乘用车乘座舱密封性能的结构和方法,但是对比文件1和对比文件2的结合对本发明没有技术启示的理由在于,在基于台架对车辆进行动态密封性能的测试的难点在于如果准确的获取车辆的泄露测试点,因为车辆行驶状态下的泄漏点与静止状态下的泄漏点完全不同,如果在动态测试环境下直接使用静止状态下的测试点进行泄漏量测试,则无法准确的模拟车辆的泄

露量数据,从而无法精确的指导车门和密封条设计结构优化的方向,提高车辆高速动态密封性能。

技术实现要素:

7.针对现有技术中存在的技术问题,本发明提供了一种汽车动态密封性能的台架模拟测试分析方法,其能够模拟实际风噪发生的坏境,利用超声波对各个泄漏点进行测漏,能高效地对汽车的动态密封性进行分析,成本低廉,且易操作。

8.本发明公开了一种汽车动态密封性能的台架模拟测试分析方法,基于仿真软件获取待试验车辆在特定路段上的车身外流场压力分布图,并通过所述车身外流场压力分布图确定待试验车辆的车窗和车门上各个泄露点位置,每个泄露点位置即测试点位置;将待试验车辆固定于四立柱台架上同时向其驾驶舱内加压,四立柱台架模拟待试验车辆在该特定路段上的路面激励,待试验车辆的车内外压差为待试验车辆在该特定路段上实际行驶时所形成的压差;在驾驶舱内放置声源,基于声源测漏仪测试每个测试点位置的声源泄漏量的大小;基于测试点位置的声源泄漏量优化密封条的结构设计。

9.在本发明的一种优选实施方案中,基于车身外流场压力分布图确定待试验车辆的车窗和车门上各个泄露点位置的方法包括:选取位于车门框边沿和车窗边沿的测试点位置;选取压力在-2300~100pa之间的测试点位置;任意相邻两个测试点位置之间的间隔为200mm。

10.在本发明的一种优选实施方案中,获取待试验车辆在该特定路段上的路面激励的方法包括:在待试验车辆的前后轮上分别贴上4个三向振动加速度传感器,并将所述三向振动加速度传感器与lms数据采集设备相连,振动采集频率为4000hz,驾驶待试验车辆以140km/h车速在特定路段进行路面激励信号采集,采集时间20s。

11.在本发明的一种优选实施方案中,基于泄漏量测试装置对待试验车辆的驾驶舱内加压,内外压差为70~110pa。

12.在本发明的一种优选实施方案中,所述泄漏量测试装置包括压力计、鼓风机和鼓风管道,所述鼓风管道与待试验车辆的天窗或侧窗上的开孔密封连接。

13.在本发明的一种优选实施方案中,当四立柱台架不工作时,车辆处于静止工况,在驾驶舱内放置声源,基于声源测漏仪测试每个测试点位置在静止工况下的声源泄漏量的大小q1;当四立柱台架工作时,车辆处于模拟工况,在驾驶舱内放置声源,基于声源测漏仪测试每个测试点位置在模拟工况下的声源泄漏量的大小q2,泄露量变化差值计算,δ=q2-q1。

14.在本发明的一种优选实施方案中,基于声源测漏仪测试每个测试点位置的声源泄漏量的大小的方法包括:s1,将声源放置于前排换挡手柄处,测试前门框和前车窗上各测点的声源泄漏量的大小;s2,将声源放置于后排座椅中间处,测试后门框和后车窗上各测点的声源泄漏量的大小。

15.在本发明的一种优选实施方案中,当测试点位置对应的δ<3时,则该测试点位置动态密封合格;若测试点位置对应的δ>3,则测试点位置对应的动态密封不合格。

16.在本发明的一种优选实施方案中,基于测试点位置的声源泄漏量优化密封条的结构设计的方法包括:

17.s1,进行定宽度变高度的泄漏量测试和泄露差值计算,并录入对应的表格;

18.s2,进行定高度变宽度的泄漏量测试和泄露差值计算,并录入对应的表格;

19.s3,进行定宽度定高度变硬度的泄漏量测试和泄露差值计算,并录入对应的表格;

20.s4,在数据处理软件中对s1、s2和s3的表格中记载的数据进行多元线性回归处理,得到泄漏量与宽度、高度、硬度之间的关系,拟合曲线如下:

21.δ=a1*h+a2*l+a3*s+b

22.其中,a1、a2、a3为回归处理的偏回归系数,b为截距。

23.在本发明的一种优选实施方案中,评估不同尺寸和硬度密封条的密封效果时,对多个泄露测量点的泄露差值进行平均处理。

24.本发明的有益效果是:本发明一种简易的车门动态密封性测试分析方法,实车采集140kmh车速下的路面激励信号,将该信号加载在整车四立柱台架上模拟路面激励,根据车身流场仿真分析压力分布,选择车身泄露测量位置,将车门完全关闭,使用泄露量测试系统向车内加入高速行驶时的车内外压差,在车内副仪表、后座椅中间处放置声源,使用超声波测漏仪在车外测试车门框密封条和车窗边缘泄露情况,更换不同高度、宽度、硬度的密封条进行动静态下泄漏量差值计算,采用线性回归方法得到泄漏量与密封条参数之间的关系,指导车门和密封条设计结构优化的方向,提高车辆高速动态密封性能。

附图说明

25.图1是本发明一种汽车动态密封性能的台架模拟测试分析方法的车身外流场压力分布图;

26.图2是本发明一种汽车动态密封性能的台架模拟测试分析方法的各个泄露点位置示意图;

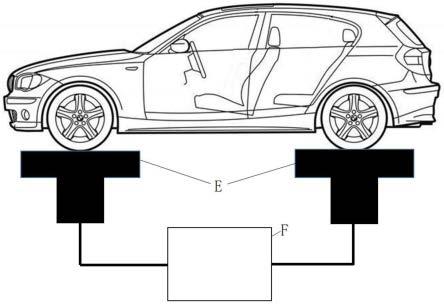

27.图3是本发明一种汽车动态密封性能的台架模拟测试分析方法的四立柱台架示意图;

28.图4是本发明一种汽车动态密封性能的台架模拟测试分析方法的泄漏量测试装置示意图;

29.图5是本发明一种汽车动态密封性能的台架模拟测试分析方法的密封条示意图;

30.图中,a-后车门玻璃;b-前车门玻璃;c-后车门;d-前车门;e-激振台;

31.f-四立柱激振控制台;g-鼓风管道;h-鼓风机;i-压力机;j-车窗开孔;k-安装卡接位置;s-压缩密封位置。

具体实施方式

32.下面通过附图以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明公开了一种汽车动态密封性能的台架模拟测试分析方法,基于仿真软件获取待试验车辆在特定路段上的车身外流场压力分布图,并通过所述车身外流场压力分布图确定待试验车辆的车窗和车门上各个泄露点位置,每个泄露点位置即测试点位置;将待试

验车辆固定于四立柱台架上同时向其驾驶舱内加压,四立柱台架模拟待试验车辆在该特定路段上的路面激励,待试验车辆的车内外压差为待试验车辆在该特定路段上实际行驶时所形成的压差;在驾驶舱内放置声源,基于声源测漏仪测试每个测试点位置的声源泄漏量的大小;基于测试点位置的声源泄漏量优化密封条的结构设计。

34.优选地,基于车身外流场压力分布图确定待试验车辆的车窗和车门上各个泄露点位置的方法包括:选取位于车门框边沿和车窗边沿的测试点位置;选取压力在-2300~100pa之间的测试点位置;任意相邻两个测试点位置之间的间隔为200mm。

35.优选地,获取待试验车辆在该特定路段上的路面激励的方法包括:在待试验车辆的前后轮上分别贴上4个三向振动加速度传感器,并将所述三向振动加速度传感器与lms数据采集设备相连,振动采集频率为4000hz,驾驶待试验车辆以140km/h车速在特定路段进行路面激励信号采集,采集时间20s。

36.优选地,基于泄漏量测试装置对待试验车辆的驾驶舱内加压,内外压差为70~110pa。

37.优选地,所述泄漏量测试装置包括压力计、鼓风机和鼓风管道,所述鼓风管道与待试验车辆的天窗或侧窗上的开孔密封连接。

38.优选地,当四立柱台架不工作时,车辆处于静止工况,在驾驶舱内放置声源,基于声源测漏仪测试每个测试点位置在静止工况下的声源泄漏量的大小q1;当四立柱台架工作时,车辆处于模拟工况,在驾驶舱内放置声源,基于声源测漏仪测试每个测试点位置在模拟工况下的声源泄漏量的大小q2,泄露量变化差值计算,δ=q2-q1。

39.优选地,基于声源测漏仪测试每个测试点位置的声源泄漏量的大小的方法包括:s1,将声源放置于前排换挡手柄处,测试前门框和前车窗上各测点的声源泄漏量的大小;s2,将声源放置于后排座椅中间处,测试后门框和后车窗上各测点的声源泄漏量的大小。

40.优选地,当测试点位置对应的δ<3时,则该测试点位置动态密封合格;若测试点位置对应的δ>3,则测试点位置对应的动态密封不合格。

41.优选地,基于测试点位置的声源泄漏量优化密封条的结构设计的方法包括:

42.s1,进行定宽度变高度的泄漏量测试和泄露差值计算,并录入对应的表格;

43.s2,进行定高度变宽度的泄漏量测试和泄露差值计算,并录入对应的表格;

44.s3,进行定宽度定高度变硬度的泄漏量测试和泄露差值计算,并录入对应的表格;

45.s4,在数据处理软件中对s1、s2和s3的表格中记载的数据进行多元线性回归处理,得到泄漏量与宽度、高度、硬度之间的关系,拟合曲线如下:

46.δ=a1*h+a2*l+a3*s+b

47.其中,a1、a2、a3为回归处理的偏回归系数(预先标定),b为截距。

48.优选地,评估不同尺寸和硬度密封条的密封效果时,对多个泄露测量点的泄露差值进行平均处理。

49.本发明通过台架对汽车高速行驶动态密封性能进行模拟和测试评价,路谱加载在四立柱台架,采用车身流场仿真选择泄漏量测试位置,使用超声波测漏系统进行测漏试验和分析,更换不同密封条得到泄露量与密封条宽度、高度和硬度之间的关系,具有重要的工程应用和实际指导价值,降低了开发周期和成本,指导密封条设计的详细步骤如下:

50.第一步,在车辆前后轮上分别贴共贴4个三向振动加速度传感器,并将传感器与

lms数据采集设备相连,振动采集频率范围设定到4000hz,驾驶车辆以140km/h车速在平直的光滑沥青路面进行路谱采集,采集时间20s,保存信号。

51.第二步,整车cfd软件进行建模仿真,采用actran软件提取车身表面压力,得到车身外流场压力分布图(彩色云图),从而确定车窗和车门压力分布情况,如图1,压力分布主要在-2467pa~718pa。值越大表明外部压力越大,车门压得越紧,对密封有利;值越小表明内部压力越大,车内压力促使车门向外张开,则密封变差。如图2所示,根据以上压力分布,共选择19个测试位置(需要指出,19个位置只是一个实施例,特定车型的车辆的测试点位置可能多余19个或者少于19个,其选取原则包括:原则1:选取车门框边沿和车窗边沿的位置(设计上分析这些位置会存在泄露,车门密封条泄露,车窗玻璃水切泄露,其他钣金上不会存在泄露);原则2:选取压力在-2300~100pa之间的位置;原则3:测点位置间隔200mm)。

52.第三步,将该车辆固定在四立柱台架上,将超声波测漏的声源放置在前排换挡手柄处,测试前门框和前车窗上各测点的泄露量,然后将声源放置在后排座椅中间处,测试后门框和后车窗上各测点的泄露量,该状态泄漏量记录为q1,如表1所示,此为静止条件下的车门密封性能测试结果。

53.第四步,在四立柱台架上加载测试的光滑沥青路路谱(如图3示例),20s的路谱信号循环持续加载,使用泄露量测试装置从天窗或者侧窗开孔,使用鼓风机加压(如图4所示,要求天窗或侧窗开孔位置边缘用油腻或胶带完全密封),直到车内外压差达到100pa(车辆高速行驶时车辆表面内外压差大约70~110pa),重复第三步的测试方法,将泄露量测试结果q2记录在表1,此为光滑沥青路面行驶时的动态密封测试结果。

54.第五步,泄露量变化差值计算,δ=q2-q1,结果添加在表1中,差值越大的测点说明是动态密封较差的位置。经验上若δ<3,说明动态密封良好,不需要改善应对;若3<δ<6,说明结构设计需要微调;若δ>6,说明结构设计存在缺陷,需要大的结构调整。

[0055][0056]

表1超声波泄露量记录表

[0057]

第六步,车门密封条对动态密封起关键作用,结构如图5,密封条性能的影响因素

最主要为压缩断面高度h,压缩断面宽度l,以及密封条橡胶硬度s。更换不同结构尺寸和硬度的密封条式样进行测漏量测试,由于车门密封条通常是等截面的,评估不同尺寸和硬度密封条的密封效果时,需要对19个泄露测量点的泄露差值进行平均处理。首先进行定宽度变高度的泄漏量测试和泄露差值计算,记录在表2,然后进行定高度变宽度的泄漏量测试和泄露差值计算,记录在表3,最后进行定宽度定高度变硬度的泄漏量测试和泄露差值计算,记录在表4。

[0058]

第七步,在excel中对以上数据进行多元线性回归处理,可以得到泄漏量与宽度、高度、硬度之间的关系,拟合曲线如下:

[0059]

δ=a1*h+a2*l+a3*s+b

[0060]

其中,a1、a2、a3为回归处理的偏回归系数,b为截距。

[0061][0062][0063]

表2密封条定宽度泄露量记录表

[0064][0065]

表3密封条定高度泄露量记录表

[0066][0067][0068]

表4密封条定高度泄露量记录表

[0069]

所属技术领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1