一种玻璃光学多角度自动检测设备的制作方法

1.本发明涉及玻璃检测相关领域,具体是涉及一种玻璃光学多角度自动检测设备。

背景技术:

2.翘曲度用于表述平面在空间中的弯曲程度,在数值上被定义为翘曲平面在高度方向上距离最远的两点间的距离。很多超薄玻璃的生产制造中,检验生产完成的玻璃是否合格,翘曲度检测是很多超薄玻璃中的一种重要检测方式,通过翘曲度来判断是否合格。

3.我国公开号为“cn201821591938.5”的专利,其公开了一种超薄玻璃翘曲检测装置,包括暗箱,所述暗箱的顶部阵列排布有若干个反光点;光源,所述光源以预设角度朝上照射所述反光点;玻璃平台,水平设置于所述暗箱内,且与所述暗箱顶部间隔预设距离,所述玻璃平台用于放置待测玻璃;影像平台,设置于所述玻璃平台正下方,且用于支撑所述玻璃平台;所述光源照射所述反光点在所述影像平台上形成第一影像点,所述光源在所述反光点处的反射光经所述待测玻璃反射、折射后在所述影像平台上形成第二影像点;扫描组件,设置于所述影像平台的正上方,所述扫描组件扫描所述第一影像点和所述第二影像点的位置;或通过人眼自暗箱预设位置观察所述第一影像点和所述第二影像点,根据所述第一影像点和所述第二影像点的重合程度判断所述待测玻璃的翘曲度。其通过在暗箱的中部设置放置待测玻璃的玻璃平台,并通过玻璃平台上方的光源照射反光点,通过反光点、待测玻璃和玻璃平台对光线的反射和折射,在影像平台上形成第一影像点和第二影像点,通过观察第一影像点和第二影像点的重合程度判断待测玻璃对应位置的翘曲度。

4.其具有以下不足:其一,该检测装置中若干个反光点的位置固定无法移动,其检测时仅能检测待测玻璃一定区域的翘曲度,难以一次性检测整个玻璃各个位置的翘曲度;其二,该检测装置仅能通过人眼观察的方式,在检测时时刻观察第一影像点和第二影像点的重合程度,操作麻烦且效率低。

技术实现要素:

5.基于此,有必要针对现有技术问题,提供一种玻璃光学多角度自动检测设备。

6.为解决现有技术问题,本发明采用的技术方案为:

7.一种玻璃光学多角度自动检测设备,包括:

8.暗箱;

9.两轴移动组件,包括水平设置于暗箱内的第一平移组件、两个设置于第一平移组件输出端上的型材竖梁和固定设置于两个型材竖梁上的第二平移组件,两个型材竖梁垂直于第一平移组件的平移方向间隔设置;

10.支撑平台,水平设置于暗箱内,其顶部设置有影像层且影像层的上表面平整光滑;

11.基准玻璃平台,水平设置于影像层顶部,待测玻璃设置于基准玻璃平台上;

12.光源,设置于其中一个型材竖梁上且位于影像层上方;

13.反光镜,呈水平状态设置于第二平移组件的输出端底部且位于光源上方;

14.图像采集器,设置于影像层上方且反光镜位于光源和图像采集器之间,所述图像采集器采集图像的一端朝向影像层;

15.角度限定机构,设置于两个型材竖梁上,所述角度限定机构包括一个呈m型的连杆机构,连杆机构用于使光源的发射光线始终能够依次被反光镜、待测玻璃和基准玻璃平台反射并最终射入图像采集器。

16.所述第一平移组件包括:

17.两个呈对称状态设置于支撑平台两侧的丝杆滑台,呈水平状态固定设置于暗箱内,每个丝杆滑台均具有一个直线平移的螺纹座,两个所述螺纹座即为第一平移组件的输出端;

18.两根导向杆,呈对称状态固定设置于两个丝杆滑台上且导向杆平行于螺纹座的移动方向,每根导向杆上均滑动连接有两个平行间隔设置的l型连接板,同侧两个l型连接板固定连接在对应型材竖梁的两侧,每侧其中一个l型连接板与对应螺纹座固连;

19.驱动机构,固定设置于暗箱内,其用于同步驱动两个丝杆滑台的丝杆旋转。

20.所述驱动机构包括:

21.第一电机,通过第一支架水平设置于暗箱内且第一电机的输出轴垂直于导向杆;

22.传动轴,通过两个轴座水平设置于暗箱内且传动轴垂直于导向杆,两个丝杆滑台的丝杆靠近传动轴的一端均固连有第一锥齿轮,传动轴的两端分别固连有两个第二锥齿轮,每个第一锥齿轮均啮合对应第二锥齿轮,第一电机的输出轴上固连有第三锥齿轮且第三锥齿轮啮合其中一个第一锥齿轮;

23.其中,两个丝杆滑台的丝杆上的外螺纹螺纹方向相反。

24.所述第二平移组件包括:

25.型材横梁,固定设置于两个型材竖梁的顶部;

26.吊具,即为第二平移组件的输出端,型材横梁两侧均滑动连接有第一滑轮,型材横梁的底部还滑动连接有呈工字型结构的第一滑块,所述吊具的底部与第一滑块固连且两个第一滑轮轴接设置于吊具的两侧,吊具的底部固连有夹盘,所述反光镜弹性卡接设置于夹盘底部;

27.第二电机,通过第二支架滑动设置于型材横梁顶部,第二支架的底部与吊具的顶部固连,第二电机竖直朝下固定设置于第二支架上;

28.齿条,通过安装架固定设置于型材横梁上,所述第二电机的输出轴上固连有平面齿轮且平面齿轮与齿条相啮合。

29.所述角度限定机构还包括:

30.支撑底梁,呈水平状态固定设置于两个型材竖梁上且位于型材横梁正下方;

31.第一u型座,设置于型材竖梁上且光源设置于第一u型座上,第一u型座靠近该型材竖梁的一端成型有用于固定在型材竖梁上的限位凸沿;

32.限位支架,位于两个型材竖梁之间且位于支撑底梁和型材横梁之间,所述限位支架呈l型结构且包括一个竖板部和一个朝向图像采集器的横板部,竖板部和横板部的交界处向上成型有矩形连接板,所述矩形连接板与吊具固连,所述连杆机构设置于支撑底梁和限位支架上;

33.三个等间距排列且位于竖板部远离光源一侧的滑动竖梁,每个滑动竖梁一端均成

型有滑座,位于两侧的滑座成型于对应滑动竖梁的底部且均与支撑底梁滑动配合,位于中部的滑座成型于对应滑动竖梁的顶部且与横板部滑动配合,每个滑动竖梁均与连杆机构相连。

34.第一u型座靠近图像采集器的一端还固连有第二u型座,所述光源为呈圆筒状结构且头端斜向上放置的led灯,所述第二u型座上铰接设置有用于固定led灯的第一柱套且led灯与连杆机构相连,连杆机构对应端与第二u型座相连。

35.所述连杆机构包括四组结构一致的伸缩连杆,四组伸缩连杆首尾相连形成m型结构,每组伸缩连杆均包括与支撑底梁相连的导杆和与限位支架相连的滑杆,滑杆靠近导杆的一端成型有用于在导杆上滑动的第二滑块,最靠近led灯的导杆下端铰接设置于第二u型座上,靠近led灯的两根滑杆顶端均铰接设置于竖板部和横板部的交界处,所述横板部和支撑底梁上分别成型有第一横槽和第二横槽,对应滑座与第一横槽滑动配合,另外两个滑座与第二横槽滑动配合,远离led灯的两根滑杆顶端均铰接设置于位于第一横槽上的滑座上,位于中间的两根导杆下端均铰接设置于位于第二横槽上且靠近led灯的滑座上,最远离led灯的滑座上连接有用于连接图像采集器的条形板,最远离led灯的导杆下端和条形板对应端均铰接设置于该滑座上,条形板和相邻导杆之间、相邻第二滑块之间以及位于中部的两个导杆之间均连接有短杆组,每个短杆组均包括两根结构一致的短连杆且两根短连杆相互靠近的一端互相铰接,竖板部上成型有第一竖槽,每个滑动竖梁上均成型有第二竖槽,每个第二竖槽均与对应两根短连杆相互铰接的一端滑动配合,第一竖槽与对应两根短连杆相互铰接的一端滑动配合,每个第二滑块均与对应短连杆铰接,远离led灯的三根导杆均与对应短连杆铰接,第一柱套上还固连有固定连接板,固定连接板的另一端与最靠近led灯的导杆下端固连,条形板与对应短连杆铰接。

36.所述图像采集器为呈圆筒状结构的工业相机,所述条形板上固定套设有滑动套板,滑动套板上固连有第二柱套,所述工业相机固定设置于第二柱套上。

37.每个滑座上均轴接有第二滑轮,对应第二滑轮与第二横槽滑动配合,另外两个第二滑轮与第一横槽滑动配合。

38.所述影像层为金属板,金属板的上表面平整光滑且金属板水平设置于支撑平台上,基准玻璃平台水平设置于支撑平台上。

39.本发明与现有技术相比具有的有益效果是:

40.其一,本发明通过第二平移组件带动led灯、反光镜和工业相机运动,再配合第一平移组件,可对待测玻璃任意位置的翘曲度进行检测,检测更全面;

41.其二,本发明通过工业相机记录待测玻璃各个位置所呈现的第一影像点和第二影像点信息,并在后续统一观察对比,操作方式更加智能,效率更高。

附图说明

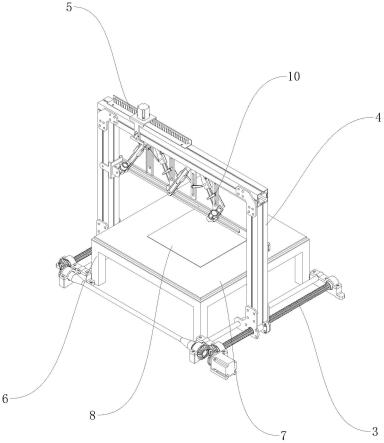

42.图1是实施例的立体结构示意图。

43.图2是实施例的局部立体结构示意图。

44.图3是实施例的两轴移动组件、基准玻璃平台和反光镜的立体结构分解图。

45.图4是图3中a处的局部结构放大图。

46.图5是实施例的第二平移组件、led灯和反光镜的立体结构分解图。

47.图6是实施例的角度限定机构、led灯和工业相机的立体结构分解图。

48.图7是图6中b处的局部结构放大图。

49.图8是图6中c处的局部结构放大图。

50.图9是实施例的角度限定机构的后视图。

51.图10是实施例的伸缩连杆和滑动竖梁的立体结构分解图。

52.图中标号为:

53.1、暗箱;2、两轴移动组件;3、第一平移组件;4、型材竖梁;5、第二平移组件;6、支撑平台;7、基准玻璃平台;8、待测玻璃;9、反光镜;10、角度限定机构;11、丝杆滑台;12、螺纹座;13、导向杆;14、l型连接板;15、第一电机;16、第一支架;17、传动轴;18、轴座;19、第一锥齿轮;20、第二锥齿轮;21、第三锥齿轮;22、型材横梁;23、吊具;24、第一滑轮;25、第一滑块;26、夹盘;27、第二电机;28、第二支架;29、齿条;30、安装架;31、平面齿轮;32、支撑底梁;33、第一u型座;34、限位凸沿;35、限位支架;36、矩形连接板;37、滑动竖梁;38、滑座;39、第二u型座;40、led灯;41、第一柱套;42、导杆;43、滑杆;44、第二滑块;45、第一横槽;46、第二横槽;47、条形板;48、短连杆;49、第一竖槽;50、第二竖槽;51、固定连接板;52、工业相机;53、滑动套板;54、第二柱套;55、第二滑轮;56、金属板。

具体实施方式

54.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

55.参考图1至图10所示的一种玻璃光学多角度自动检测设备,包括:

56.暗箱1;

57.两轴移动组件2,包括水平设置于暗箱1内的第一平移组件3、两个设置于第一平移组件3输出端上的型材竖梁4和固定设置于两个型材竖梁4上的第二平移组件5,两个型材竖梁4垂直于第一平移组件3的平移方向间隔设置;

58.支撑平台6,水平设置于暗箱1内,其顶部设置有影像层且影像层的上表面平整光滑;

59.基准玻璃平台7,水平设置于影像层顶部,待测玻璃8设置于基准玻璃平台7上;

60.光源,设置于其中一个型材竖梁4上且位于影像层上方;

61.反光镜9,呈水平状态设置于第二平移组件5的输出端底部且位于光源上方;

62.图像采集器,设置于影像层上方且反光镜9位于光源和图像采集器之间,所述图像采集器采集图像的一端朝向影像层;

63.角度限定机构10,设置于两个型材竖梁4上,所述角度限定机构10包括一个呈m型的连杆机构,连杆机构用于使光源的发射光线始终能够依次被反光镜9、待测玻璃8和基准玻璃平台7反射并最终射入图像采集器。

64.参照图2至图4所示,所述第一平移组件3包括:

65.两个呈对称状态设置于支撑平台6两侧的丝杆滑台11,呈水平状态固定设置于暗箱1内,每个丝杆滑台11均具有一个直线平移的螺纹座12,两个所述螺纹座12即为第一平移组件3的输出端;

66.两根导向杆13,呈对称状态固定设置于两个丝杆滑台11上且导向杆13平行于螺纹

座12的移动方向,每根导向杆13上均滑动连接有两个平行间隔设置的l型连接板14,同侧两个l型连接板14固定连接在对应型材竖梁4的两侧,每侧其中一个l型连接板14与对应螺纹座12固连;

67.驱动机构,固定设置于暗箱1内,其用于同步驱动两个丝杆滑台11的丝杆旋转。

68.所述丝杆滑台11不带独立驱动源,仅包含一根丝杆、两个轴座和滑台,所述滑台即为螺纹座12,驱动机构用于驱动两个丝杆滑台11上的螺纹座12同步同向移动,每两个l型连接板14通过对应导向杆13限位后,又有其中一个l型连接板14固连螺纹座12,如此可实现对两个l型连接板14沿螺纹座12移动方向的限位,由于每个螺纹座12通过对应l型连接板14固连对应侧型材竖梁4,故两个螺纹座12同步同向移动后两个型材竖梁4能够跟随同步同向移动。

69.参照图3和图4所示,所述驱动机构包括:

70.第一电机15,通过第一支架16水平设置于暗箱1内且第一电机15的输出轴垂直于导向杆13;

71.传动轴17,通过两个轴座18水平设置于暗箱1内且传动轴17垂直于导向杆13,两个丝杆滑台11的丝杆靠近传动轴17的一端均固连有第一锥齿轮19,传动轴17的两端分别固连有两个第二锥齿轮20,每个第一锥齿轮19均啮合对应第二锥齿轮20,第一电机15的输出轴上固连有第三锥齿轮21且第三锥齿轮21啮合其中一个第一锥齿轮19;

72.其中,两个丝杆滑台11的丝杆上的外螺纹螺纹方向相反。

73.第一电机15驱动后,通过第三锥齿轮21和对应第一锥齿轮19能够驱动对应丝杆滑台11的丝杆旋转,该丝杆配合对应第一锥齿轮19和对应第二锥齿轮20即可驱动传动轴17旋转,传动轴17旋转后通过另一个第二锥齿轮20和另一个第一锥齿轮19的配合,能够驱动另一个丝杆滑台11的丝杆旋转,且由于锥齿轮的传动特性,如此传动后两个丝杆滑台11的丝杆转向相反,故配合两个丝杆滑台11上丝杆的反向螺纹,便能够驱动两个螺纹座12同步同向运动,两个螺纹座12可采用螺纹方向相反的螺纹座12,也可以采用螺纹方向相同的螺纹座12,若两个螺纹座12的螺纹方向相反,则两个螺纹座12的首尾方向也应相同,若两个螺纹座12的螺纹方向相同,则两个螺纹座12的首尾方向应相反,且每个l型连接板14均可与螺纹座12相连接。

74.参照图2、图3和图5所示,所述第二平移组件5包括:

75.型材横梁22,固定设置于两个型材竖梁4的顶部;

76.吊具23,即为第二平移组件5的输出端,型材横梁22两侧均滑动连接有第一滑轮24,型材横梁22的底部还滑动连接有呈工字型结构的第一滑块25,所述吊具23的底部与第一滑块25固连且两个第一滑轮24轴接设置于吊具23的两侧,吊具23的底部固连有夹盘26,所述反光镜9弹性卡接设置于夹盘26底部;

77.第二电机27,通过第二支架28滑动设置于型材横梁22顶部,第二支架28的底部与吊具23的顶部固连,第二电机27竖直朝下固定设置于第二支架28上;

78.齿条29,通过安装架30固定设置于型材横梁22上,所述第二电机27的输出轴上固连有平面齿轮31且平面齿轮31与齿条29相啮合。

79.型材横梁22垂直于导向杆13设置于型材竖梁4上,固定在第二支架28上的第二电机27驱动后,由于齿条29固定在型材横梁22上,而吊具23通过第一滑块25和第一滑轮24滑

动设置于型材横梁22上,第二支架28又与吊具23固连,平面齿轮31被第二电机27带动旋转后便啮合齿条29,从而带动吊具23沿着型材横梁22方向平移。

80.参照图6至图10所示,所述角度限定机构10还包括:

81.支撑底梁32,呈水平状态固定设置于两个型材竖梁4上且位于型材横梁22正下方;

82.第一u型座33,设置于型材竖梁4上且光源设置于第一u型座33上,第一u型座33靠近该型材竖梁4的一端成型有用于固定在型材竖梁4上的限位凸沿34;

83.限位支架35,位于两个型材竖梁4之间且位于支撑底梁32和型材横梁22之间,所述限位支架35呈l型结构且包括一个竖板部和一个朝向图像采集器的横板部,竖板部和横板部的交界处向上成型有矩形连接板36,所述矩形连接板36与吊具23固连,所述连杆机构设置于支撑底梁32和限位支架35上;

84.三个等间距排列且位于竖板部远离光源一侧的滑动竖梁37,每个滑动竖梁37一端均成型有滑座38,位于两侧的滑座38成型于对应滑动竖梁37的底部且均与支撑底梁32滑动配合,位于中部的滑座38成型于对应滑动竖梁37的顶部且与横板部滑动配合,每个滑动竖梁37均与连杆机构相连。

85.对应滑座38与横板部之间以及对应滑座38与支撑底梁32之间均为面接触且滑动配合,即三个滑动竖梁37仅能平移,所述型材竖梁4和型材横梁22均为铝型材,支撑底梁32为长条型竖板,限位凸沿34和支撑底梁32上均开设有用于固定在型材竖梁4上的通孔,将支撑底梁32和第一u型座33固定在型材竖梁4上,且尽量保证支撑底梁32和第一u型座33处于同一高度处,便于后续安装连杆机构,将限位支架35与吊具23固连后,限位支架35便能跟随吊具23的移动而移动,从而配合三个滑动竖梁37带动连杆机构运动。

86.参照图2、图5和图8所示,第一u型座33靠近图像采集器的一端还固连有第二u型座39,所述光源为呈圆筒状结构且头端斜向上放置的led灯40,所述第二u型座39上铰接设置有用于固定led灯40的第一柱套41且led灯40与连杆机构相连,连杆机构对应端与第二u型座39相连。

87.led灯40的头端为其发射出光线的一端,且参照图8所示,led灯40的头端成型有用于约束光线的凸缘结构,该凸缘结构用于迫使led灯40斜向上发射出的灯光仅能照射至led灯40上方部分的暗箱1内侧,led灯40发出的散射光便不会直接照射至其下方的暗箱1内侧,暗箱1内led灯40下方的光线仅来自于暗箱1位于led灯40上方的内壁漫反射的光线和反光镜9反射的光线,此处原理参照我国公开号为cn208968493u的专利,其实施例所述原理“本实施例中确定的翘曲变形程度标准要求小于0.005%即为合格产品,当观察到的第一影像点和第二影像点两者相交一半时,则超薄玻璃的翘曲变形程度为0.005%;当第一影像点和第二影像点两者相切时,则超薄玻璃的翘曲变形程度为0.1%;当第一影像点和第二影像点两者相离时,则超薄玻璃的翘曲变形程度大于0.1%”,本实施例中led灯40发射光线经反光镜9、基准玻璃平台7和待测玻璃8的反射、折射后,同样能被图像采集器捕捉到第一影像点和第二影像点,并根据第一影像点和第二影像点的重合程度判断待测玻璃8的翘曲度,led灯40呈圆筒状结构固定在第一柱套41上,且第一柱套41轴接设置于第二u型座39上,如此led灯40便能够通过第一柱套41在第二u型座39上旋转,而led灯40又与连杆机构相连,连杆机构动作后便能够带动led灯40旋转,通过连杆机构,保持led灯40直射至反光镜9的光线经基准玻璃平台7反射后进入图像采集器。

88.参照图6至图10所示,所述连杆机构包括四组结构一致的伸缩连杆,四组伸缩连杆首尾相连形成m型结构,每组伸缩连杆均包括与支撑底梁32相连的导杆42和与限位支架35相连的滑杆43,滑杆43靠近导杆42的一端成型有用于在导杆42上滑动的第二滑块44,最靠近led灯40的导杆42下端铰接设置于第二u型座39上,靠近led灯40的两根滑杆43顶端均铰接设置于竖板部和横板部的交界处,所述横板部和支撑底梁32上分别成型有第一横槽45和第二横槽46,对应滑座38与第一横槽45滑动配合,另外两个滑座38与第二横槽46滑动配合,远离led灯40的两根滑杆43顶端均铰接设置于位于第一横槽45上的滑座38上,位于中间的两根导杆42下端均铰接设置于位于第二横槽46上且靠近led灯40的滑座38上,最远离led灯40的滑座38上连接有用于连接图像采集器的条形板47,最远离led灯40的导杆42下端和条形板47对应端均铰接设置于该滑座38上,条形板47和相邻导杆42之间、相邻第二滑块44之间以及位于中部的两个导杆42之间均连接有短杆组,每个短杆组均包括两根结构一致的短连杆48且两根短连杆48相互靠近的一端互相铰接,竖板部上成型有第一竖槽49,每个滑动竖梁37上均成型有第二竖槽50,每个第二竖槽50均与对应两根短连杆48相互铰接的一端滑动配合,第一竖槽49与对应两根短连杆48相互铰接的一端滑动配合,每个第二滑块44均与对应短连杆48铰接,远离led灯40的三根导杆42均与对应短连杆48铰接,第一柱套41上还固连有固定连接板51,固定连接板51的另一端与最靠近led灯40的导杆42下端固连,条形板47与对应短连杆48铰接。

89.每两根短连杆48均关于对应第二竖槽50对称,另外两根短连杆48关于第一竖槽49对称,滑杆43通过第二滑块44与导杆42相配合能够沿导杆42的长度方向滑动,对应滑动竖梁37通过滑座38沿第一横槽45方向平移,另外两个滑动竖梁37通过两个滑座38沿第二横槽46方向平移,参照图9所示为角度限定机构10的后视图,随着限位支架35的平移,铰接在限位支架35上的对应两根滑杆43对应端跟随平移,参照图6和图9所示,最靠近led灯40的导杆42下端铰接在第二u型座39上,故两根滑杆43对应端平移后,由于对应第二滑块44与该导杆42滑动配合,便能够带动该导杆42绕着其与第二u型座39铰接处旋转,固定连接板51的两端又分别固连该导杆42和第一柱套41,便能够通过第一柱套41带动led灯40旋转,在固定led灯40时将led灯40轴线平行于该导杆42长度方向,且将该导杆42与第二u型座39铰接处和第一柱套41与第二u型座39铰接处共轴设置,如此即可实现led灯40轴线始终平行于该导杆42长度方向,在安装时保证最靠近led灯40的两个滑杆43铰接处的轴线与第一横槽45水平中心面和第一竖槽49竖直中心面的交线重合,且最靠近led灯40的两个滑杆43铰接处轴线位于反光镜9的竖直中心面内,并合理设置反光镜9的高度使得最靠近led灯40的两个滑杆43铰接处轴线位于反光镜9的底面所处平面中,如此led灯40发出的沿着最靠近led灯40的伸缩连杆方向的光线始终能够射至反光镜9上,由于最靠近led灯40的两根滑杆43顶端互相铰接的同时铰接设置于限位支架35上,而限位支架35通过矩形连接板36与吊具23固连,反光镜9又通过夹盘26设置于吊具23的底部,故吊具23移动后,led灯40发出的光线仍能沿着对应伸缩连杆方向照射在反光镜9上,且对应两根短连杆48关于第一竖槽49对称设置,因为若干根短连杆48结构和大小均一致,通过两根短连杆48和第一竖槽49的配合,且三个滑动竖梁37仅能平移,便能够始终保持对应两个伸缩连杆关于第一竖槽49对称,对应两根伸缩连杆均始终关于对应第二竖槽50对称,且条形板47和对应伸缩连杆关于对应第二竖槽50对称,故随着吊具23的平移,led灯40轴线方向始终沿着最靠近其的伸缩连杆方向,最靠近其

的两个伸缩连杆也始终关于第一竖槽49对称,对应伸缩连杆同理始终关于对应第二竖槽50对称,条形板47和对应伸缩连杆也始终关于对应第二竖槽50对称,故图像采集器的轴线方向始终沿着条形板47方向,即吊具23移动后图像采集器始终能够采集到对应位置所呈现的第一影像点和第二影像点,设置于基准玻璃平台7上的待测玻璃8为超薄玻璃,故不考虑光线经过待测玻璃8折射后所发生的偏转,而默认光线经过待测玻璃8后继续沿原方向照射,若反光镜9反射光线照射区域的待测玻璃8的翘曲变形程度越小,则第一影像点和第二影像点重合程度越高,反之待测玻璃8该区域的翘曲变形程度越大,则第一影像点和第二影像点偏离程度越高。

90.参照图2、图6和图7所示,所述图像采集器为呈圆筒状结构的工业相机52,所述条形板47上固定套设有滑动套板53,滑动套板53上固连有第二柱套54,所述工业相机52固定设置于第二柱套54上。

91.第二柱套54与滑动套板53之间、滑动套板53与条形板47之间均为滑动配合,且工业相机52通过第二柱套54和滑动套板53设置于条形板47上后,工业相机52的轴线方向沿着条形板47的长度方向,滑动套板53上开设有两个用于与第二柱套54固连的螺纹孔,滑动套板53的两个螺纹孔之间还开设有一个用于与条形板47固连的螺纹孔,第二柱套54滑动套设于滑动套板53上,通过对应两个螺纹孔配合螺栓将第二柱套54与滑动套板53固连,之后再将滑动套板53滑动套设于条形板47上,并通过对应螺纹孔和螺栓将第二柱套54和滑动套板53固定在条形板47上。

92.参照图9和图10所示,每个滑座38上均轴接有第二滑轮55,对应第二滑轮55与第二横槽46滑动配合,另外两个第二滑轮55与第一横槽45滑动配合。

93.对应滑座38与横板部面接触且滑动配合,配合对应第二滑轮55,即可实现该滑动竖梁37沿着第一横槽45方向平移,同理另外两个滑动竖梁37可沿着第二横槽46方向平移。

94.参照图2和图3所示,所述影像层为金属板56,金属板56的上表面平整光滑且金属板56水平设置于支撑平台6上,基准玻璃平台7水平设置于支撑平台6上。

95.金属板56的顶部平整光滑且水平,将基准玻璃平台7放置于金属板56上后即可保持水平,从而确保led灯40发出光线配合反光镜9、待测玻璃8和基准玻璃平台7成像位置准确。

96.工作原理:暗箱1内为黑暗环境,暗箱1内壁对光线的反射为漫反射且反射率很小,参照图1、图2和图9所示,当第二电机27启动并带动吊具23沿着型材横梁22方向平移后,固定在吊具23下放的限位支架35跟随移动,限位支架35带动工业相机52移动,随着限位支架35的平移,铰接在限位支架35上的对应两根滑杆43对应端跟随平移,从而使得最靠近led灯40的导杆42绕着其与第二u型座39铰接处旋转,固定连接板51的两端又分别固连该导杆42和第一柱套41,便能够通过第一柱套41带动led灯40旋转,使得led灯40轴线始终沿着最靠近led灯40的伸缩连杆方向,即led灯40的头端始终指向反光镜9,因为若干根短连杆48结构和大小均一致,通过两根短连杆48和第一竖槽49的配合,能够始终保持对应两个伸缩连杆关于第一竖槽49对称,同理对应两根伸缩连杆均始终关于对应第二竖槽50对称,且条形板47和对应伸缩连杆关于对应第二竖槽50对称,故固定在条形板47上的工业相机52轴线始终平行于led灯40轴线,即led灯40的发射光线始终能够依次被反光镜9、待测玻璃8和基准玻璃平台7反射并最终射入工业相机52,工业相机52始终捕捉到第一影像点和第二影像点后,

即可根据第一影像点和第二影像点的重合程度判断待测玻璃8对应位置的翘曲度,第一电机15启动后,能够带动两个型材竖梁4沿着垂直于型材横梁22方向平移,第一电机15和第二电机27相配合便能够检测待测玻璃8各个位置的翘曲度,检测设备中还设置有与led灯40、工业相机52、第一电机15和第二电机27电连接的控制器(图中未示出),通过控制器控制led灯40、工业相机52、第一电机15和第二电机27工作,能够通过工业相机52采集待测玻璃8各个位置所呈现的第一影像点和第二影像点信息,并记录至云端系统,以便于后续进行整合比对,从而实现自动检测待测玻璃8的翘曲度。

97.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1