中等砂化白云岩突涌承压水注浆施工方法与流程

1.本发明涉及一种中等砂化白云岩突涌承压水注浆施工方法,尤其适用于基岩裂隙水流经细、密与易塌孔、喷涌且单孔涌水量≥40m3/h中等砂化白云岩地层,也适用于其他基岩裂隙水路径粗、疏、单孔涌水量≥40m3/h中厚地层,属于隧道工程施工领域。

背景技术:

2.中等砂化白云岩裂隙水通道具有细、密特点,当地下水位于洞身以上时,因隧道(洞)开挖引起的应力重分布,会引起地下水流经改变,使水位向薄弱区域积聚引发突涌水,甚至涌水涌砂。白云岩砂化程度与地下水位的不同,中等白云岩施工风险主要表现为突涌水。传统的注浆堵水工艺为全孔前进式(无芯管或φ20pvc芯管)注浆,注浆压力直接作用在堵水板上,会存在注浆帷幕中注浆压力衰减、浆液返流、范围受限、耗时长、压力受限等系列问题。

技术实现要素:

3.本发明提供一种中等砂化白云岩突涌承压水注浆施工方法,以解决传统施工存在的注浆帷幕中注浆压力衰减、浆液返流、范围受限、耗时长、压力受限等系列问题。

4.为实现上述目的,拟采用这样一种中等砂化白云岩突涌承压水注浆施工方法,该方法首先是利用钻机通过孔口管分段钻进成孔,当当基岩裂隙水流经细、密与易塌孔、喷涌且单孔涌水量≥40m3/h时,分段下短管、长管,长管与堵水板芯管连接,短管内穿堵水板与注浆管连接;其次是采用双液双注工艺通过短管在孔道中注入双液浆封堵管束与孔道间隙;最后是滞后双液浆6~8s,采用单液单注工艺通过长管注单液浆,并持续加大注浆压力注单液浆,利用长管管壁注浆发散孔在压力持续作用下使单液浆液浆渗入地层,形成有效的截水帷幕与超前预支护体系。

5.该方法具体施工步骤如下:

6.1)先进行施工准备,而后施工止浆墙,止浆墙施工前,采用钻机在中等承压富水地层掌子面钻孔安装导水管将突涌水集中引出;

7.2)孔口管安装,采用钻头在止浆墙上开孔,钻孔深度130cm~160cm,孔内填充锚固剂后采用人工配合钻机安装孔口管;

8.3)止浆墙加固

9.3.1横向支撑,距离止浆墙0.6m~0.8m范围外,初期支护底部增设横向支撑,横向支撑共设3榀,增加止浆墙位置初期支护在注浆压力作用下的横向约束;

10.3.2初期支护回填注浆,距离止浆墙5m~10m范围,拱部初期支护与围岩之间采用双液浆或单液浆进行回填注浆;

11.3.3止浆墙加固,对止浆墙周边、施工缝及前端5~10m,先采用双液双注工艺顶水注双液浆封堵止浆墙周边和施工缝;

12.4)关水测压,自上而下依次关闭带止水闸阀孔口管,而后进行测压:底部孔口管与

止水闸阀连接;止水闸阀与带测压装置的堵水板连接;打开止水闸阀;测水压。

13.5)钻孔,钻头与钻杆连接,随钻进依次接管成孔,钻孔长度3~6m或5~10m,视塌孔、喷涌地层情况而定。

14.6)下管

15.6.1注浆管施工,短管为φ20pvc管,长度3~5m,短管贯穿堵水板并与注浆管连接;长管为φ42小导管,长度为钻孔长度,长管前端加工成梭头,注浆帷幕段长管管壁均匀开设有注浆发散孔,注浆发散孔采用大于孔径的薄铁皮内外涂抹强力粘接剂进行封堵,长管通过内衬管焊接连接,短管采用管箍+胶带连接;

16.6.2注浆锌管施工,注浆锌管为长100cm的φ25锌管,芯管管身延长度分布缠设2道胶带,注浆锌管的一端与堵水板内侧注浆管采用焊接连接,注浆锌管的另一端及管身伸至长管内,带注浆锌管的堵水板与孔口管进行连接;

17.7)顶水注浆

18.7.1采用双液双注工艺通过短管在孔道中注入双液浆封堵管束与孔道间隙,同时浆液在间隔泵浆中返流从堵水板开口位置渗入充填锌管与长管后端及中部间隙,在锌管后端位置形成长管止浆塞;

19.7.2注浆帷幕,滞后双液浆6~8s,采用单液单注工艺通过长管注单液浆,浆液在间隔泵浆中从锌管出浆口位置返流渗入充填锌管与长管前端间隙,进一步增加了长管止浆塞长度,持续加大注浆压力在地层中持续注入单液浆,从而实现帷幕堵水目的;

20.8)单孔注浆压力达到设计压力后恒压10min、浆液流量小于20l/min、出水量小于2~3l/m/min结束注浆。

21.前述方法中,长管长度=短管长度+注浆帷幕完成段长度+待注浆帷幕长度。

22.前述方法中,短管注浆压力2~4mpa,长管注浆压力12~18mpa。

23.前述方法所用止浆及注浆结构包括堵水板、长管、短管和注浆锌管,长管和注浆锌管均伸至孔口管内,注浆锌管的管身沿长度方向分布缠绕有两道胶带,注浆锌管的一端与堵水板内侧的注浆管对接并焊接固定,另一端及管身伸至长管内,堵水板法兰连接固定于孔口管的端部,短管的一端穿过堵水板上开设的管孔并伸至孔口管内,短管的另一端也单独连接有注浆管。

24.前述止浆及注浆结构中,所述短管为φ20pvc管,长度为3~5m;长管为φ42小导管,长度=短管长度+注浆帷幕完成段长度+待注浆帷幕长度;注浆锌管为φ25锌管,长度100mm。

25.前述止浆及注浆结构中,所述孔口管直径φ108mm

×

6mm,长度150cm~180cm,外露20~30cm。

26.前述止浆及注浆结构中,长管前端加工成梭头,注浆帷幕段长管的管壁均匀开设有注浆发散孔,注浆发散孔采用大于孔径的薄铁皮内外涂抹强力粘接剂进行封堵。

27.与现有技术相比,本发明采用双液双注工艺通过短管在孔道中注入双液浆封堵管束与孔道间隙,解决后期长管注浆浆液返流和压力衰减问题,利用长管管壁注浆发散孔在压力持续作用下使单液浆液浆渗入地层,降低承压富水中等地层的孔隙率、渗透系数等物理参数,提高塌孔与喷涌位置的内摩擦角φ、粘聚力c等力学指标,增加承压富水中等地层的抗渗能力与提高局部塌孔与喷涌位置的自稳能力,形成有效的截水帷幕与超前预支护体

系,本发明除此之外还具有如下优势:

28.1)能避免浆液回流、提高注浆压力

29.首先利用φ90钻头在φ108孔口管中分段钻进成孔;其次是在孔道安装φ42小导管(以下简称长管),φ20pvc管(以下简称短管),φ20pvc管长度根据钻孔出水量而定;最后是采用双液双注工艺通过φ20pvc注双液浆(凝胶时间控制在5~30s)填充短管与孔道间隙、长管与芯管间隙,避免φ42小导管注单液浆出现浆液回流及堵水板变形失压问题。滞后双液浆6~8s启动,采用单液单注工艺通过φ42小导管注单液浆,单液浆在锌管前端位置回流堵塞φ42小导管与锌管间隙形成整体受力,有效提高了后续注浆压力。

30.2)能增加注浆堵水长度,加快施工进度

31.首先是将注浆芯管材质由非结晶性材料调整为金属材料,提高了作用在管壁的注浆压力;其次是长管采用内管连接、外管满焊,解决了长管注浆脱落问题;最后是长管前端制作成梭头,降低了在特殊地层(喷涌、塌孔)的安装难度,增加了一般与特殊不良地层的注浆长度,解决了特殊位置(如塌孔、喷涌等)注浆堵水分段次数多的问题,分段长度、压力较传统工艺增加1.5~2.0倍,加快了施工进度。

附图说明

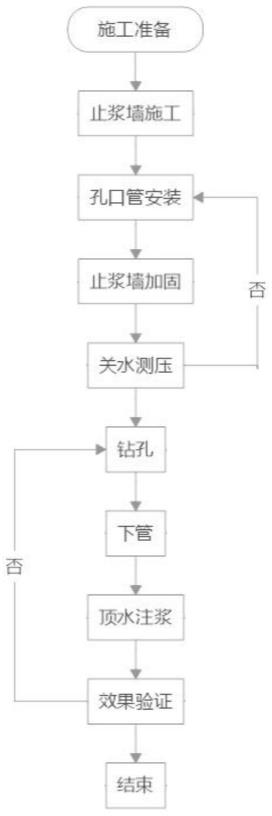

32.图1是本发明的流程图;

33.图2是本发明止浆及注浆结构示意图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.实施例

36.参照图1和图2,本实施例提供一种中等砂化白云岩突涌承压水注浆施工方法,操作要点如下:

37.1)施工准备

38.技术准备:根据实际地质进行注浆堵水设计并交底。

39.人员、材料、设备准备:组织人员、设备进场与报验。

40.2)止浆墙施工

41.止浆墙施工前,采用钻机在中等承压富水地层掌子面钻孔安装导水管将突涌水集中引出。安装位置、数量及管径根据现场实际情况确定,引水管引出止浆墙外0.3m~0.5m;植筋、钢筋与模型安装与常规施工相同;混凝土分2次浇筑;止浆墙最后1组混凝土浇筑1天后方能拆模。

42.3)孔口管安装

43.技术参数:直径φ108mm

×

6mm,长度150cm~180cm,外露20~30cm,

44.加工:孔口管5外露端连接法兰盘,孔口管5管身焊接2道钢筋并缠绕麻丝,第1道距法兰盘50~60cm,第2道与第1道之间间距50~60cm。

45.安装:采用φ130钻头在止浆墙上开孔,钻孔深度130cm~160cm,孔内填充锚固剂

后采用人工配合钻机安装孔口管。

46.4)止浆墙加固

47.横向支撑:为增加止浆墙附近支护的横向约束,距离止浆墙0.6m~0.8m范围外,初期支护底部增设横向支撑,横向支撑供设3榀,增加止浆墙位置初期支护在注浆压力作用下的横向约束,避免止浆墙位置初期支护横向收敛。

48.初期支护回填注浆:为增加止浆墙外初期支护抗渗与抗压能力,距离止浆墙5m~10m范围,拱部初期支护与围岩之间采用双液浆或单液浆进行回填注浆,回填注浆压力0.5~0.8mpa,双液浆配合比(体积比)c/s=1:1、单液浆配合比(重量比)w/c=1:1。

49.止浆墙加固。为增加止浆墙抗渗、抗压能力,对止浆墙周边、施工缝及前端5~10m(含止浆墙),先采用双液双注工艺顶水注双液浆封堵止浆墙周边和施工缝,注浆压力2~4mpa;再采用单液单注工艺注单液浆加固止浆墙内5~10m(含止浆墙)富水地层,注浆压力6~8mpa,双液浆配合比(体积比)c/s=1:1、单液浆配合比(重量比)w/c=1:1。

50.5)关水测压

51.关水顺序:自上而下依次关闭带止水闸阀孔口管5。

52.测压步骤:第一步,底部孔口管5与止水闸阀连接;第二步,止水闸阀与带测压装置的堵水板连接;第三步,打开止水闸阀;第四步,测水压。

53.6)钻孔

54.技术参数:

55.钻头直径φ90,钻杆直径φ76,钻头与钻杆连接,随钻进依次接管成孔。

56.分段距离:

57.不塌孔、喷涌地层:视涌水量情况而定,钻孔长度5~10m。

58.塌孔、喷涌地层:视塌孔与喷涌情况而定,钻孔长度3~6m。

59.补孔深度:根据前期钻孔塌孔或喷涌实际而定。

60.7)下管

61.1、注浆管加工与连接

62.加工材料:长管2采用φ42小导管加工,短管3采用φ20pvc管加工。

63.加工长度:短管3加工长度为止浆塞长度,长度为3~5m;长管2加工长度为钻孔长度,长管2长度=短管3长度+注浆帷幕完成段长度+待注浆帷幕长度。

64.技术要求:长管2前端加工成梭头;注浆帷幕段长管2管壁均匀设置注浆发散孔,孔间距80~100cm梅花形布置,注浆发散孔径φ6mm;注浆发散孔采用大于孔径的薄铁皮内外涂抹强力粘接剂进行封堵。

65.连接:长管2之间通过内衬管连接,内衬管管径φ25mm,长度l=20cm;短管3之间采用管箍+胶带连接。

66.2、注浆锌管施工

67.加工:采用φ25锌管加工注浆锌管4,芯管长100cm,芯管管身设2道胶带,胶带间距30cm。

68.连接:注浆锌管4与堵水板1内侧注浆管7采用焊接连接并打磨,然后再与长管2开口连接。

69.安装:带注浆锌管4的堵水板1与孔口管5进行法兰连接,采用人工进行安装。

70.8)顶水注浆

71.1、注浆原理:发散——约束型注浆。

72.2、注浆顺序:由外向内、跳孔作业、补孔加强。

73.3、注浆范围:长度30m,开挖轮廓线外5m。

74.4、注浆方法:前进式分段注浆

75.5、注浆工艺:双液双注、双液单注、单液单注

76.6、注浆参数

77.注浆压力:

78.顶水注浆、止浆墙周边及施工缝封堵注浆:注浆压力2~4mpa;

79.止浆墙内5~10m:注浆压力6~8mpa;

80.注浆帷幕:注浆压力为12~18mpa。

81.浆液选择:

82.止浆墙周边封堵浆液:以双液浆为主,单液浆为辅。

83.顶水浆液:双液浆

84.帷幕浆液:以单液浆为主,双液浆为辅(双液浆主要用于喷涌、塌孔位置)。

85.浆液配比:

86.单液浆(重量比):w:c=(0.8~1)/1,初凝结时间4~6h;

87.双液浆(体积比):c/s=1:1,初凝时间5~50s;c/s=1:0.002~0.005,初凝时间45~90min。

88.7、注浆

89.顶水注浆:采用双液双注工艺通过短管3在孔道中注入双液浆封堵管束与孔道间隙,同时浆液在间隔泵浆中返流从堵水板1开口位置渗入充填注浆锌管4与长管2间隙,在注浆锌管4后端和中部位置形成长管2止浆塞,解决后期长管2注浆浆液返流和压力衰减问题,注浆压力2~4mpa。

90.注浆帷幕:滞后双液浆6~8s,采用单液单注工艺通过长管2注单液浆,浆液在间隔泵浆中从注浆锌管4出浆口位置返流渗入充填注浆锌管4前端与长管2间隙,进一步增加了注浆锌管4前端位置与长管2止浆塞长度,也能解决后期长管2注浆浆液压力衰减问题。并加大注浆压力在地层中持续注入单液浆,从而实现帷幕堵水目的。注浆压力12~18mpa。

91.8、注浆结束标准

92.单孔注浆压力达到设计压力后恒压10min、浆液流量小于20l/min、出水量小于2~3l/m/min。

93.9)效果验证

94.通过检查孔观察法及出水量检测法等进行验证效果。

95.基本原理:首先是利用钻机通过孔口管5分段钻进成孔,当单孔涌水量≥40m3/h,分段下短管3、长管2,长管2与注浆锌管4连接,短管3内穿堵水板1与注浆管7连接;其次是采用双液双注工艺通过短管3在孔道中注入双液浆封堵管束与孔道间隙,解决后期长管2注浆浆液返流和压力衰减问题,双液浆注入量根据短管3管道体积视泵送次数控制;最后是滞后双液浆6~8s,采用单液单注工艺通过长管2注单液浆,并持续加大注浆压力注单液浆,从而实现帷幕目的;理论基础是利用长管2管壁注浆发散孔在压力持续作用下使单液浆液浆渗

入地层,降低承压富水中等地层的孔隙率、渗透系数等物理参数,提高塌孔与喷涌位置的内摩擦角φ、粘聚力c等力学指标,增加承压富水中等地层的抗渗能力与提高局部塌孔与喷涌位置的自稳能力,形成有效的截水帷幕与超前预支护体系。

96.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1