一种盾构全地形掘进模拟试验方法与流程

1.本发明涉及一种盾构全地形掘进模拟试验方法,基于盾构全地形掘进模拟的液压加载智控式模型试验台,主要用于模拟盾构施工的室内模型试验,属于隧道建筑工程技术领域。

背景技术:

2.盾构法作为一种高效、安全的施工技术,在地铁隧道的施工中得到了大力推广。为研究盾构施工对周边环境及建构筑物扰动的影响,国内外学者常用的研究方法有:经验公式法、解析法、理论分析法、模型试验法、数值分析法等。由于原型盾构施工涉及复杂的施工流程和管理环节,基本不具备可重复性,在单一变量条件下难以获得确切的研究成果,而模型试验对隧道施工过程能够进行较好地真实再现,具有严格的理论基础和简便易行等优点,研究成果的可靠度也比较高,因而模型试验方法被广泛应用于岩土和地下工程领域。

3.盾构施工过程中掘进参数(推进速度、盾构直径)的选取对其周围土体的扰动程度具有较大影响,在实际工程当中通常是基于施工现场的反馈从而调整掘进的参数,对于风险管控具有一定滞后性,存在安全隐患。然而目前盾构掘进施工的室内模型试验仪器较少,从而无法在施工前知晓土体扰动的衍化进程。因此,针对现有技术的不足,设计了盾构全地形掘进模拟的液压加载智控式模型试验台。

技术实现要素:

4.本发明目的在于提供了一种盾构全地形掘进模拟试验方法,实现盾构全地形掘进模拟的液压加载智控式模型试验,可以进行盾构施工室内模型试验,开展盾构直径、埋深、掘进参数、施工工况等方面研究。

5.技术方案:

6.一种盾构全地形掘进模拟试验方法,其特征是,包括步骤:

7.步骤1土样参数获取,预置于上位机;

8.步骤2试验方案确定,预置于上位机中,形成系统试验任务;

9.步骤3安装挡板;

10.步骤4土样制备;

11.步骤5土样定位;

12.步骤6加压;

13.步骤7盾构掘进;

14.步骤8数据采集;

15.步骤9试验结束;

16.步骤10卸压拆样。

17.本发明公开的盾构全地形掘进模拟的液压加载智控式模型试验具有如下优点:

18.(1)本技术具有可模拟盾构掘进全过程施工的优点。

19.本技术聚焦盾构掘进施工时对周围土体的扰动效应,通过掘进系统和加载系统7,真实模拟盾构掘进施工及所处土压力环境,结合上位机和数据采集仪17所采集数据,获得模拟盾构掘进全过程施工期间,土样的压力变化值及位移变化值,掌握盾构施工过程中土体扰动的衍化规律,降低施工风险。

20.(2)本技术具有可实现对盾构不同掘进参数研究的优点。

21.本技术通过掘进系统控制器控制小电机转动上转动杆,带动履带,从而转动带齿轮转动杆,并沿进刀辅助杆齿状纹路推进,并由此带动进刀器推进。通过掘进系统操作面板设定控制进刀器的推进速度v1模拟盾构实际工程中推进速度v,控制电钻的转速ω1模拟盾构机的转速ω。通过选取双叶螺旋杆的直径d1模拟盾构机的直径d。

[0022][0023][0024][0025]

式中n1为盾构转速相似比,n2为盾构推进速度相似比,n3为盾构直径相似比。

[0026]

实现了对施工过程中盾构直径,盾构推进速度及盾构转速等掘进参数的模拟,从而获取盾构施工时不同掘进参数对于周围土体的位移时空变化规律及力学响应效应,为今后盾构隧道掘进参数的敏感性分析提供参考。

[0027]

(3)本技术具有可模拟任意埋深下盾构施工的优点。

[0028]

盾构施工期间,会受到周围土体竖向及水平向的压力σ

cz

,σ

cx

,σ

cy

。本技术的加载系统通过伺服油源伺服油源伺服油源操作面板控制各油缸的液压值,通过顶推侧向加载板,上加载板,背向加载板完成对于土样的加压。上加载板施加竖向压力σ

cz

模拟盾构掘进时所受土体竖向压力,确定油缸通过侧向加载板施加水平向压力σ

cx

模拟盾构掘进时所受土体水平向压力,确定油缸通过背向加载板施加水平向压力σ

cy

模拟盾构掘进时所受土体沿掘进方向的水平向压力。

[0029]

σ

cz

=γz

[0030]

σ

cx

=σ

cy

=k0σ

cz

[0031]

式中:k0为土侧压力系数,σ

cz

为土体竖向压力,γ为土体天然重度,z为盾构施工实际深度。k0和γ在试验前通过室内土工试验测定。

[0032]

最大限度模拟盾构开挖位置处真实地应力,实现对不同埋深盾构掘进的模拟,为极端情况的超深盾构施工土体响应研究提供试验基础。

[0033]

(4)本技术具有可模拟盾构上跨下穿既有构筑物的优点。

[0034]

本技术基于模型试验的相似理论,几何相似制定既有构筑物模拟模型几何形状,材料相似选取制作既有构筑物模拟模型的材质。,确定既有构筑物模拟模型。与双叶螺旋钻杆的间距h1,模拟实际工程中盾构上跨下穿既有构筑物的间距h,两者满足下式:

[0035][0036]

式中:n4为构筑物间距相似比。

[0037]

结合上位机和数据收集仪在试验过程所得的土样压力和位移实时变化值,获取盾构上跨下穿既有构筑物过程中,既有构筑物所受到土样扰动的影响进程,知晓土样扰动程度最大的最不利施工工况。

[0038]

(5)本技术具有适用范围广的特点。

[0039]

本技术通过填筑不同性质的土样,即可开展不同土层环境的盾构掘进施工模型试验。实现了全地形无障碍盾构掘进施工的模拟,从而获取任意地质条件下盾构施工的影响效应,可为相应工程施工提供借鉴性意见。

附图说明

[0040]

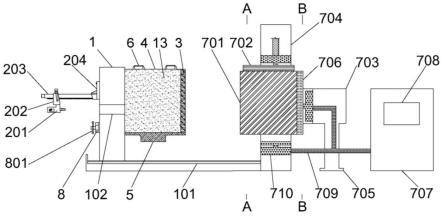

图1是全地形掘进模拟的液压加载智控式模型试验台剖面图

[0041]

图2是图1所示装置的a-a剖面图

[0042]

图3是图1所示装置的b-b剖面图

[0043]

图4是图1所示装置主视图

[0044]

图5是图1所示装置左视图

[0045]

图6是图1所示装置右视图

[0046]

图7是装置掘进工作示意图

[0047]

图8是图7所示装置工作状态下的c-c剖面图

[0048]

图9是掘进系统示意图

[0049]

图10是侧向支撑挡板示意图

[0050]

图11是后向支撑挡板示意图

[0051]

图12是固定凹槽板示意图

[0052]

图13是加载系统沿装置掘进方向加压示意图

[0053]

图14是加载系统垂直装置掘进方向加压示意图

[0054]

图15是本发明盾构全地形掘进模拟试验方法流程图

具体实施方式

[0055]

本发明盾构全地形掘进模拟的液压加载智控式模型试验台,包括如下部分:

[0056]

各个构件包括:

[0057]

1为承载主机,101为线性滑轨,102为预留孔洞;

[0058]

2为掘进系统,201为电钻,202为进刀器,203为进刀辅助杆,204为掘进系统固定板,205为双叶螺旋钻杆,206为螺纹杆,207为履带,208为进刀辅助杆固定板,209为小电机,210为带齿轮转动杆,211为上转动杆,212为掘进系统控制器,213为掘进系统操作面板;

[0059]

3为后向支撑挡板,301为可旋转固定螺栓,302为螺帽;

[0060]

4为侧向支撑挡板,401为固定凹槽板,402钢立板;

[0061]

5为下支撑挡板;

[0062]

6为把手;

[0063]

7为加载系统,701为侧向加载板,702为上加载板,703为反力架,704为外承载框架,705为反力架支撑脚,706为背向加载板,707为伺服油源,708为伺服油源操作面板,709为液压管路,710为油缸;

[0064]

8为超大号螺栓,801为螺栓旋进杆;

[0065]

9为固定圆板,901为带螺纹预留孔洞;

[0066]

13为土样;

[0067]

15为固定螺栓;

[0068]

16为电缆线;

[0069]

17为数据采集仪;

[0070]

18为土压力盒;

[0071]

19为位移传感器;

[0072]

20为导线;

[0073]

21为既有构筑物模拟模型;

[0074]

22为上位机。

[0075]

上述各构件之间的连接方式:

[0076]

承载主机1,包括线性滑轨101和预留孔洞102。

[0077]

承载主机1,位于线性滑轨101之上,能够在滑轨上滑动。与后向支撑挡板3,侧向支撑挡板4及下支撑挡板5构成临时的试验模型箱。当土样13在模型箱内击实之后,拆除挡板,沿线性滑轨101推入加载系统7内。

[0078]

线性滑轨101,位于承载主机1之下,与加载系统7的外承载框架704固定。承载主机1通过线性滑轨101将土样13推入加载系统7内。

[0079]

预留孔洞102,位于承载主机1上,试验时双叶螺旋杆205从中穿过,模拟盾构机的掘进。

[0080]

掘进系统2,包括电钻201,进刀器202,进刀辅助杆203,掘进系统固定板204,双叶螺旋杆205,螺纹杆206,履带207,进刀辅助杆固定板208,小电机209,带齿轮转动杆210,上转动杆211。掘进系统2模拟盾构施工时盾构机的掘进过程。通过进刀器202的推进速度v1模拟盾构实际工程中推进速度v,电钻201的转速ω1模拟盾构机的转速ω,双叶螺旋杆205的直径d1模拟盾构机的直径d。

[0081]

电钻201与进刀器202固定,两者为一整体。试验时通过掘进系统控制器212,设定电机转速为ω1,以此模拟盾构机的转速ω,两者关系符合下式:

[0082][0083]

式中n1为盾构转速相似比。

[0084]

电钻201末端带有螺纹杆206,试验时选取合适直径大小的双叶螺旋杆205通过螺纹杆206与电钻201固定。

[0085]

进刀器202与电钻201固定,两者间为一整体,进刀辅助杆203从进刀器202中间穿过,即进刀器202与电钻201挂在进刀辅助杆203上。试验时通过掘进系统控制器212,设定进刀器推进速度为v1,以此模拟盾构机的推进速度v,两者关系符合下式:

[0086][0087]

式中n2为盾构推进速度相似比。

[0088]

进刀辅助杆203,通过固定螺栓15固定在进刀辅助杆固定板208上,带有齿状纹路。

掘进时,掘进系统控制器212控制小电机209转动上转动杆211,带动履带207,从而转动带齿轮转动杆210,并沿进刀辅助杆203齿状纹路推进,并由此带动进刀器202推进。履带207,带齿轮转动杆210,上转动杆211的转速相同,为ω2,则推进速度v1与ω2符合下式关系:

[0089]v1

=ω2r

[0090]

式中r为齿轮直径。

[0091]

掘进系统固定板204,通过螺栓15固定在承载主机1之上。与进刀辅助杆固定板208一起固定整个掘进系统2,使其在掘进时不发生扰动。

[0092]

双叶螺旋杆205,尾端含内螺纹,使其能够与电机201的螺纹杆206固定,从而保证掘进土样13时,双叶螺旋杆205的转速与电机201的转速一致,为ω1。双叶螺旋杆的直径d1与盾构机d,两者关系符合下式:

[0093][0094]

式中n3为盾构直径相似比。

[0095]

螺纹杆206,位于电机201,与其为一整体。双叶螺旋杆205尾端内螺纹与其契合,使得两者能够固定在一起。

[0096]

履带207,套在上转动杆211和带齿轮转动杆210之间。

[0097]

进刀辅助杆固定板208,通过螺栓15固定在承载主机1之上。与掘进系统固定板204一起固定整个掘进系统2,使其在掘进时不发生扰动。

[0098]

小电机209,固定在进刀器202上方。掘进时,掘进系统控制器212控制小电机209工作,从而转动上转动杆211。

[0099]

带齿轮转动杆210,位于进刀器202内,其齿轮与进刀辅助杆203的齿状纹路相咬合,转动杆一端固定在进刀器202内壁一端伸出进刀器202。掘进时,履带207带动带齿轮转动杆210转动,从而转动齿轮,使得进刀器202沿进刀辅助杆203推进。

[0100]

上转动杆211,位于小电机209内。掘进时,掘进系统控制器212控制小电机209工作,转动上转动杆211,继而带动履带207,从而转动带齿轮转动杆210,使得进刀器202沿进刀辅助杆203推进。

[0101]

后向支撑挡板3,包括可旋转固定螺栓301和螺帽302。

[0102]

后向支撑挡板3,左右两侧分别固定有一个把手6和两个可旋转固定螺栓。制样时,将后向支撑板3放置于下支撑挡板5上方,把可旋转固定螺栓301卡在侧向支撑挡板4中的固定凹槽板401的凹槽处,旋紧螺帽402固定,从而与承载主机1,侧向支撑挡板4及下支撑挡板5构成临时的试验模型箱。

[0103]

可旋转固定螺栓301,共有四个,在后向支撑挡板3左右两侧各固定有两个。制样时,把可旋转固定螺栓301卡在侧向支撑挡板4中的固定凹槽板401的凹槽处,旋紧螺帽402固定,从而使得承载主机1,后向支撑挡板3,侧向支撑挡板4及下支撑挡板5构成临时的试验模型箱。

[0104]

螺帽302,共有四个,与可旋转固定螺栓301配套使用。

[0105]

侧向支撑挡板4,包括固定凹槽板401和钢立板402。

[0106]

侧向支撑挡板4,共有两块,背部焊接有四块钢立板402,固定凹槽版401通过固定螺栓15固定在钢立板402上,上部固定有两个把手6。制样时,把后向支撑挡板3的可旋转固

定螺栓301卡在侧向支撑挡板4中的固定凹槽板401的凹槽处,旋紧螺帽402固定,从而与承载主机1,侧向支撑挡板4及下支撑挡板5构成临时的试验模型箱。

[0107]

固定凹槽板401,固定在侧向支撑挡板4背部的钢立板402上。制样时,后向支撑挡板3的可旋转固定螺栓301卡在凹槽内,并用旋紧螺帽302固定后向支撑挡板3和侧向支撑挡板4,从而与承载主机1和下支撑挡板5构成临时的试验模型箱。

[0108]

钢立板402,共有8块。每四块焊接在侧向支撑挡板4上,固定凹槽板401通过固定螺栓15固定在钢立板402上。

[0109]

下支撑挡板5,固定在承载主机1上,不能被拆卸。制样时,与承载主机1,后向支撑挡板3和侧向支撑挡板4构成临时的试验模型箱。

[0110]

把手6,共有六个,分别两两固定在后向支撑挡板3和两块侧向支撑挡板4上。方便临时模型箱的组装和拆卸。

[0111]

加载系统7,包括侧向加载板701,上加载板702,反力架703,外承载框架704,反力架支撑板705,背向加载板706。通过油缸710顶推各加载板,模拟盾构施工时真实的土压力环境,上加载板702施加竖向压力σ

cz

,侧向加载板701和背向加载板706施加水平向压力σ

cx

和σ

cy

。

[0112]

竖向压力σ

cz

,水平向压力σ

cx

和σ

cy

的设定依照下列公式。

[0113]

σ

cz

=γz

[0114]

σ

cx

=σ

cy

=k0σ

cz

[0115]

式中:k0为土侧压力系数,σ

cz

为土体竖向压力,γ为土体天然重度,z为盾构施工实际深度。k0和γ在试验前通过室内土工试验测定

[0116]

侧向加载板701,共有两块,分别位于外承载框架704内环的左右两侧,各固定有一个油缸710,对土样13施加水平向压力σ

cx

,模拟盾构施工时土体水平向真实压力环境。

[0117]

上加载板702,尺寸略小于制备的土样13尺寸,使得导线20能够从空隙中伸出,使得数据采集仪17能和土压力盒18与位移传感器19连接,从而获取试验时土体位移和土压变化。位于外承载框架704内环的上侧,固定有油缸710,对土样13施加竖向压力σ

cz

,模拟盾构施工土体竖向压力真实环境。

[0118]

反力架703,与外承载框架703相连,下方固定有705反力架支撑脚,保证加载系统的整体稳定性。固定有一个油缸710,顶推背向加载板706,对土体13施加水平向压力σ

cy

,模拟盾构施工土体掘进方向水平向土压力真实环境。

[0119]

外承载框架704,“回”字形,背部固定有反力架703,前侧与线性滑轨101相连。内环四侧各固定有一个油缸710,上侧和左右两侧的油缸710,顶推加载板对土体施加压力,模拟盾构施工土体竖向及水平真实压力环境。底部的油缸710顶推下支撑挡板5,避免上方荷载过大,造成下支撑挡板5损坏。

[0120]

反力架支撑脚705,与反力架703相连,保证整个加载系统的稳定性。

[0121]

后向加载板706,与反力架703处的油缸710相连,通过顶推后向加载板706,对土样13施加水平向压力σ

cy

,模拟盾构施工土体掘进方向土压力真实环境。

[0122]

超大号螺栓8,共两根,位于承载主机1左右两侧。承载主机1与土样13沿线性滑轨101被推入外承载框架704,完成土体定位后。将超大号螺栓8推入固定圆板9的带螺纹预留孔洞901中,旋紧螺栓旋进杆801,完成承载主机1与外承载框架704的固定。

[0123]

螺栓旋进杆801,位于超大号螺栓8端部。待超大号螺栓8推入固定圆板9的带螺纹预留孔洞901后,转动螺栓旋进杆801,完成承载主机1与外承载框架704的固定。

[0124]

固定圆板9,共两块,通过固定螺栓15分别固定在外承载框架704的左右两侧。圆板中心的带螺纹预留孔洞901与超大号螺栓8相映射,使得超大号螺栓8能通过带螺纹预留孔洞901,完成承载主机1与外承载框架704的固定。

[0125]

带螺纹预留孔洞901,位于固定圆板中心,与超大号螺栓8位置相映射。

[0126]

伺服油源707,通过液压管路709,给各油缸提供液压油。

[0127]

伺服油源操作面板708,控制各油缸710的压力大小,即加载系统加载时,各加载板的压力值。

[0128]

液压管路709,共五根,四根位于外承载框架704四侧内部,分别与外承载框架704内环的四个油缸相连,一根位于反力架703内部,与反力架703的油缸710相连,输送伺服油源707分配给各油缸710的液压油。

[0129]

油缸710,共有五个,四个通过固定螺栓15固定在外承载框架704内环四侧,一个通过固定螺栓15于反力架703处。操作伺服油源操作面板708,控制各油缸710顶推加载板对于土体的压力,模拟盾构施工过程中所受土体竖向和水平向压力环境。

[0130]

土样13,选取与实际工程土工参数相同的土体,真实模拟盾构施工环境。

[0131]

掘进系统控制器212,通过电缆线16与掘进系统2相连。掘进时,掘进控制系统14控制小电机209转动上转动杆211,带动履带207,从而转动带齿轮转动杆210,并沿进刀辅助杆203齿状纹路推进,并由此带动进刀器202推进,模拟盾构在土体中掘进。

[0132]

掘进系统操作面板213,控制进刀器202的推进速度v1模拟盾构实际工程中推进速度v,控制电钻201的转速ω1模拟盾构机的转速ω,双叶螺旋杆205的直径d1模拟盾构机的直径d。

[0133]

固定螺栓15,固定作用。将进刀辅助杆203固定在进刀辅助杆固定板208,将进刀辅助杆固定板208固定在掘进系统固定板204,将掘进系统固定板204固定在承载主机1,将固定凹槽板401固定在钢立板402,将固定圆板9固定在外承载框架704,将油缸710固定在外承载框架704内环四侧,将油缸710固定在反力架703。

[0134]

电缆线16,连接掘进系统控制器212和掘进系统2。

[0135]

数据采集仪17,通过导线20分别与土压力盒18、位移传感器19及上位机22相连。

[0136]

土压力盒18,通过导线20与数据采集仪20相连,在土样13埋设阶段提前埋设在土样中,监测试验时土样13压力变化值。

[0137]

位移传感器19,通过导线20与数据采集仪20相连,在土样13埋设阶段提前埋设在土样中,监测试验时土样13位移变化值。

[0138]

导线20,连接土压力盒18,位移传感器19和数据采集仪17。

[0139]

既有构筑物模拟模型21,模拟盾构施工时遇到的既有构筑物,如既有隧道,带下管线等,与双叶螺旋钻杆205的间距h1,模拟实际工程中盾构上跨下穿既有构筑物的间距h,两者满足下式:

[0140][0141]

式中:n4为构筑物间距相似比。

[0142]

上位机22,通过导线20与数据采集仪17相连。试验期,上位机22控制数据采集仪17采集土样13的位移变化值和压力变化值并在上位机22中显示和处理,从而获取土样13的位移时空变化规律及力学响应效应。同时,上位机22与承载主机1的控制设备(图中未画)、掘进系统2的控制设备(即掘进系统控制器211)、加载系统7的控制设备(图中未画)连接,用根据设定试验任务控制各个执行机构。

[0143]

本发明上述平台的设计和使用方式(如图15所示的流程图):

[0144]

步骤1土体参数获取,预置于上位机22。

[0145]

选取施工现场的土样13,进行室内土工试验,获取制定试验方案所需要的天然重度γ,土侧压力系数k0。

[0146]

步骤2试验方案确定,预置于上位机22中,形成系统试验任务。

[0147]

步骤2.1.确定掘进系统2的掘进参数:

[0148]

确定进刀器202的推进速度v1模拟盾构实际工程中推进速度v,确定电钻201的转速ω1模拟盾构机的转速ω,将确定的掘进参数v1和ω1输入掘进系统操作面板213;选取双叶螺旋杆205的直径d1模拟盾构机的直径d。或通过输入预置于上位机22中,上位机22与掘进系统控制设备连接。

[0149]

步骤2.2.确定加载系统7的加载压力:根据实际埋深及步骤1所获取土样13天然重度γ和土侧压力系数k0输入伺服油源操作面板708(或通过输入预置于上位机22中,上位机22与加载系统7的控制设备连接),从而确定盾构掘进施工时周围的土压力大小。油缸710通过上加载板702施加竖向压力σc模拟盾构掘进时所受土体竖向压力,确定油缸710通过侧向加载板701施加水平向压力σ

cx

模拟盾构掘进时所受土体水平向压力,确定油缸710通过背向加载板706施加水平向压力σ

cy

模拟盾构掘进时所受土体沿掘进方向的水平向压力;

[0150]

步骤2.3.确定既有构筑物模拟模型21材质、大小和间距,预置于上位机22:根据模型试验的几何相似理论及材料相似理论,确定所制作的既有构筑物模拟模型21几何形状和材质,模拟盾构施工过程中所遇到的既有构筑物;根据实际工程中盾构与构筑物两者间距,确定与双叶螺旋钻杆205的间距h1,模拟实际工程中盾构上跨下穿既有构筑物的间距;

[0151]

步骤2.4.确定监测设备的布设方案,预置于上位机22:

[0152]

确定土压力盒18与位移传感器19在土样13的埋设位置。

[0153][0154][0155][0156]

σ

cz

=z

[0157]

σ

cx

=σ

cy

=k0σ

cz

[0158][0159]

式中n1为盾构转速相似比,n2为盾构推进速度相似比,n3为盾构直径相似比,n4为构筑物间距相似比。

[0160]

步骤3安装挡板。

[0161]

将承载主机1沿着线性滑轨101拉出,将后向支撑挡板3和侧向支撑挡板4放置于下支撑挡板5上,随后将后向支撑挡板3中的四根可旋转固定螺栓301分别卡在侧向支撑挡板4背部钢立板402上中对应的固定凹槽板401中,最后旋紧螺帽302进行固定。此时,承载主机1,后向支撑挡板3,侧向支撑挡板4与下支撑挡板5构成临时的试验模型箱。为了防止土体与各支撑挡板粘结,在后向支撑挡板3、侧向支撑挡板4及下支撑挡板5表面处抹油并用保鲜膜包裹,消除影响。

[0162]

步骤4土样制备。

[0163]

承载主机1,后向支撑挡板3,侧向支撑挡板4与下支撑挡板5构成临时的试验模型箱,内部尺寸为500mm

×

500mm

×

500mm,分层击实,实际填筑土样13高度为530mm,多出30mm为压缩固结余量,抹平并检验标高及平整度。在分层填土的同时,根据试验方案,在相应位置埋设既有构筑物模拟模型21、土压力盒18及位移传感器19,并用导线20将数据收集仪18分别与土压力盒18及位移传感器19相连。

[0164]

步骤5土样定位。

[0165]

土样制备完毕后,拆除各支撑挡板。将螺帽302旋松,使后向支撑挡板3中的可旋转固定螺栓301与侧向支撑挡板4中的固定凹槽401脱离,从而拆除后向支撑挡板3和侧向支撑挡板4。随即将承载主机1与土样13沿线性滑轨101推入加载系统7内。将超大号螺栓8对准固定圆板9的带螺纹预留孔洞901,旋紧螺栓旋进杆801,完成定位。

[0166]

步骤6加压。

[0167]

如图13和图14所示,根据试验方案,确定土体竖向压力σ

cz

,水平压力σ

cx

和σ

cy

。通过伺服油源707上的伺服油源操作面板708控制各油缸710的液压值,通过顶推侧向加载板701,上加载板702,背向加载板706完成对于土样13的加压。同时,油缸710顶推下支撑挡板5,避免上部土压过大而压坏装置。

[0168]

步骤7盾构掘进。

[0169]

根据试验方案,选择合适直径d1的双叶螺旋钻杆205,通过螺纹杆206固定在电钻201上。如图9所示,操作掘进系统控制器212控制小电机209转动上转动杆211,带动履带207,从而转动带齿轮转动杆210,并沿进刀辅助杆203齿状纹路推进,并由此带动进刀器202推进。通过掘进系统操作面板213设定控制进刀器202的推进速度v1模拟盾构实际工程中推进速度v,控制电钻201的转速ω1模拟盾构机的转速ω。

[0170]

步骤8数据采集。

[0171]

如图7和图8所示,在试验过程中,通过上位机22控制数据采集仪17实时采集土样13中的土压变化值和土体位移变化值,并将变化值显示在上位机22上。

[0172]

步骤9试验结束。

[0173]

试验结束后,如图9所示,操作掘进系统控制器212关闭电钻201停止工作,同时控制小电机209转动上转动杆211,带动履带207,从而转动带齿轮转动杆210,并沿进刀辅助杆203齿状纹路推进,并由此带动进刀器202向后退出土样13。

[0174]

步骤10卸压拆样。

[0175]

如图1、图2、图3、图4、图6、图8所示,通过伺服油源操作面板708控制各油缸710卸压;转动螺栓旋进杆801,将超大号螺栓8从固定圆板9中的带螺纹预留孔洞901中分离,再将

整个承载主机1沿着线性滑轨101拉出,卸土完成拆样并对设备进行整理养护。

[0176]

重复步骤(1)~(10),选取不同直径d1的双叶螺旋钻杆205来实现对不同盾构直径的研究;选取掘进系统不同的转速ω1和推进速度v1来实现对不同盾构掘进参数的研究;选取加载系统不同的土压力σ

cz

,σ

cx

,σ

cy

来实现对不同盾构埋深的研究;选取不同的间距h1来实现对盾构上跨下穿不同间距既有构筑物的研究;选取不同的土样来实现对土层参数对盾构掘进的影响研究。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1