一种内壁具有超疏水/超滑性能的易脱模混凝土试模及其制备方法

1.本发明涉及混凝土试模领域,具体地说是涉及一种内壁具有超疏水/超滑性能的易脱模混凝土试模,以及该易脱模混凝土试模的制备方法。

背景技术:

2.混凝土通常是指由水泥作为胶凝材料、砂或石子作为骨料并掺加一定量的水,经过均匀搅拌,密实成型,养护硬化而形成的一种人工石材,是一种常用的土木工程复合材料。在混凝土的实际应用中,混凝土的强度和耐久性是影响工程质量的关键因素。因此在施工前使用标准混凝土试块对混凝土进行强度测试尤为重要。

3.混凝土试模是用来制作混凝土力学强度和耐久性测试所需的标准混凝土试块的模具,主要分为混凝土抗压试模、混凝土抗折试模、混凝土轴心抗压试模、混凝土轴心抗拉试模以及混凝土劈裂抗拉试模等。目前,常用的混凝土试模分为两种类型。一种是由四块立板和一块底板固结为一个整体而形成的一体式混凝土试模,多为塑料材质;另一种是由底模板、侧模板、隔板轴、支架活节螺栓和蝶形螺母等零件组合而成的可拆卸式混凝土试模,材质多为铸铁或钢。

4.在混凝土试件制作时,由于水泥水化过程会产生具有胶凝性质的水化产物,加大了混凝土与模具内壁的摩擦力,使得混凝土容易粘在试模内壁,使混凝土脱模变得困难,甚至导致脱模后混凝土试件的损坏。

5.为了解决混凝土试件成型后脱模困难的问题,现有技术中大致有以下几种处理方式:

6.(1)采用可拆卸式混凝土模具,但可拆卸式模具板面与混凝土之间依然存在较大摩擦,在脱模时,混凝土很容易粘附在模具板面上,造成脱模后的混凝土试块不完整。另外,可拆卸式模具每次在使用前需要安装,导致工作效率低下。此外,粘附在模具板面上的残留混凝土需要及时清理,浪费人力物力。

7.(2)在模具内壁涂覆脱模剂;在制备混凝土试块时,需要提前在模具内壁涂覆脱模剂,使得工作效率降低。此外,脱模剂会使混凝土表面颜色暗淡,容易吸附气泡,增大气泡表面张力,气泡不易破裂,不宜排出,易在混凝土表面留下大量气泡空洞。另外,脱模剂多为油性液体,存放时容易吸附杂质,不利于模具的清洁。

8.(3)借助脱模工具或采用敲打的方式对混凝土进行脱模;这种方式很容易导致混凝土试块损坏和模具本身损坏,而且还降低了工作效率。

技术实现要素:

9.针对上述技术问题,本发明提出一种内壁具有超疏水性能的易脱模混凝土试模,以及该易脱模混凝土试模的制备方法。

10.本发明所采用的技术解决方案是:

2mol/l的盐酸溶液)中,反应60s后缓慢取出,立即用去离子水超声清洗并置于空气中干燥,在倒梯形结构侧面的金属层上获得微纳级的台阶状结构。

36.优选的,在倒梯形结构侧面的金属层上获得微纳结构后,还包括低表面能改性步骤:将在倒梯形结构侧面的金属层上获得微纳级结构的基底放置在硬脂酸与乙醇的混合溶液中,进行疏水改性处理,随后用去离子水冲洗并干燥后,即在微米级倒梯形内表面获得具有超疏水性的微纳级结构。

37.优选的,步骤g中:通过超声振动将微米级孔隙中的蜡完全排出。具体地是将第二次紫外光刻后的基底置于超声清洗仪中;启动超声清洗仪,使得微米结构内部(即倒梯形结构之间)的蜡逐渐融化,并使其受到超声振动的作用而随水排出。

38.本发明的另一目的是提供一种内壁具有超疏水/超滑性能的易脱模混凝土试模,以及该易脱模混凝土试模的制备方法。

39.一种内壁具有超疏水/超滑性能的易脱模混凝土试模,包括四块立板和一块底板,所述立板和底板的内壁均设置有微纳结构,在微纳结构的孔隙中注入润滑油。

40.上述具有超疏水/超滑性能的易脱模混凝土试模的制备方法,同样采用步骤a-步骤g,区别之处在于还包括步骤j:向得到具有超疏水表面结构的基底注入润滑油,使其充满整个孔隙,以获得超滑表面。然后再将基底拼装得到具有超疏水/超滑性能的易脱模混凝土试模。

41.本发明的目的之三在于提供一种内壁具有超疏水性能的易脱模混凝土试模的制备方法,包括以下步骤:

42.先重复上述步骤a-步骤e;

43.然后在填充固体蜡后,不再旋涂正性光刻胶,而是通过真空蒸发沉积铝,再进行阳极氧化得到多孔金属铝表面,最后通过超声振动将微米级孔隙中的蜡完全排出,得到超疏水表面。

44.上述方法中,真空蒸发沉积铝具体包括以下步骤:

45.将基底固定在基片台上,在蒸发舟中放入铝靶材;然后设置参数,开始镀膜操作;镀膜完成后,将镀铝后的基底取出。

46.上述方法中,阳极氧化具体包括以下步骤:

47.在浓度为0.1-0.5mol/l的磷酸溶液中对镀铝后的基底进行阳极氧化,以镀铝基底作为阳极,不锈钢作为阴极,设置两个电极之间的距离为20mm;设置阳极氧化电压为120v,在初始温度50℃下开始阳极氧化操作;阳极氧化时间持续1-5min后,将阳极氧化后的镀铝基底取出,用去离子水冲洗并在空气中干燥,得到具有多孔结构的阳极氧化铝。

48.上述方法中,在阳极氧化后,还包括以下处理步骤:

49.将具有多孔结构的阳极氧化铝置于硬脂酸和乙醇的混合溶液中,进行疏水改性处理。

50.上述方法中,超声震动排蜡的步骤如下:

51.将具有多孔结构的阳极氧化铝基底置于超声清洗仪中;启动超声清洗仪,微米结构内部的蜡逐渐融化,并使其受到超声振动的作用而随水排出。

52.本发明的目的之四在于提供一种内壁具有超疏水/超滑性能的易脱模混凝土试模的制备方法,其采用上述处理步骤,区别之处在于还包括步骤:向得到具有超疏水表面结构

的基底注入润滑油,使其充满整个孔隙,以获得超滑表面。然后再将基底拼装得到具有超疏水/超滑性能的易脱模混凝土试模。

53.本发明的有益技术效果是:

54.(1)首先,利用光刻技术、真空蒸发沉积技术和化学浸没法相结合,并灌注润滑油,在混凝土模具内壁制备得到超疏水/超滑表面,超疏水表面具有低的粘附性,降低了混凝土与试模内壁的粘结性,使得混凝土很容易与混凝土试模内壁脱离,便于实现混凝土完整无损的脱模。

55.(2)微纳结构中注入的润滑油具有超滑性能,进一步减少了混凝土与混凝土试模内壁的粘附力,使得混凝土很容易脱模,因此不会造成混凝土试件的损坏。

56.(3)微纳结构中含有润滑油,因此在使用时不需要提前涂抹脱模剂,提高了工作效率。

57.(4)所制备的微米级倒梯形结构为聚合物,具有弹性,浇筑混凝土之后,受到混凝土的重力作用后会向下压缩,从而能够将存储在微纳结构中的润滑油挤压到多孔结构表面。

58.(5)所得到的微米级倒梯形结构以及附在微米结构表面的微纳结构能够锁住润滑油,并减少润滑油的流失,使得混凝土试模在使用时具有良好的耐久性。

59.(6)超疏水/超滑表面具有自清洁性,能够减少混凝土试模内壁粘附的残留混凝土,进而使得模具内壁保持干净,减少日常维护及清理工作,因此能够提高工作效率。

60.(7)超疏水/超滑表面的粗糙结构中分别为空气和润滑油,能够有效地隔绝外部腐蚀性介质,若混凝土试模为金属,超疏水表面对基底能够起到良好的腐蚀防护作用,进而增强混凝土试模的使用寿命。

附图说明

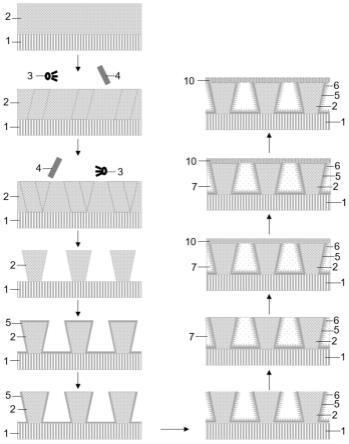

61.图1为实施例4中超疏水表面的制备流程图;

62.图2为超疏水表面的俯视示意图;

63.图3为实施例5中超疏水/超滑表面的制备流程图;

64.图4为超疏水/超滑表面的俯视示意图。

65.图中:1-混凝土试模板面,2-负性光刻胶,3-紫外光源,4-反光镜片,5-金属层,6-粗糙的微纳结构,7-蜡,9-润滑油,10-金属铝。

具体实施方式

66.为了解决现有混凝土试模具有脱模困难,模具板面与混凝土粘附力大,脱模时容易造成混凝土损坏的问题,本发明提出了一种内壁具有超疏水/超滑表面的易脱模混凝土试模。

67.一、通过紫外光刻、真空蒸发沉积技术和化学浸没法相结合,并灌注润滑油,在混凝土试模内壁制备超疏水/超滑表面,得到内壁具有低粘附性,易脱模的混凝土试模。

68.二、使得混凝土试模内壁产生超疏水性,降低了混凝土试模内壁的粘附性,使混凝土在脱模时能顺利脱离模板,保持混凝土形状完整无损。

69.三、使得混凝土试模内壁的微纳结构有利于锁住润滑油,减少润滑油的流失。另

外,由于微纳结构为聚合物,具有弹性,浇筑混凝土之后,在混凝土的挤压作用下,储存在微米结构内的润滑油被排挤出来,起到润滑效果,便于混凝土脱模。

70.四、使得混凝土试模具有优良的自清洁性能,减少混凝土试模内壁粘附的残留混凝土,提高日常清洁效率。

71.本发明提供一种内壁具有超疏水/超滑性能的易脱模混凝土试模,其具有四块立板和一块底板,所述立板和底板内壁均具有超疏水/超滑表面。

72.所述的超疏水/超滑表面采用以下步骤获得:

73.1)首先通过光刻技术在立板和底板表面旋涂一层负性光刻胶,在倾斜光源下进行两次紫外光刻得到一种倒梯形微米结构;

74.2)然后通过真空蒸发沉积技术,在倒梯形微米结构表面沉积金属层;

75.3)通过化学刻蚀法去掉倒梯形结构上表面的金属层;

76.4)通过在化学溶液中浸泡,在倒梯形表面得到微纳分级结构,并进一步通过在低表面能溶液中浸泡,对得到的微纳分级结构进行低表面能改性;

77.5)在基底表面旋涂熔融的蜡,使其充满微米结构的孔隙;

78.6)待蜡固化后,在表面旋涂一层正性光刻胶,进行常规紫外光刻,得到一层微米级的多孔结构;

79.7)将第二次紫外光刻后的基底放置于超声清洗仪中,进行超声清洗,使得微米结构内部的蜡受到超声振动的作用而随水排出,以获得超疏水表面;

80.8)在微纳结构中注入润滑油,使其充满整个孔隙,获得超滑表面。

81.下面通过具体实施例对本发明作进一步说明。

82.实施例1

83.一种内壁具有超疏水性能的易脱模混凝土试模的制备方法,包括以下步骤:

84.a、旋涂负性光刻胶,并通过紫外光刻的方式,得到内壁具有倒梯形微米结构的基底。

85.步骤a具体包括以下步骤:

86.a1、将立板或底板作为基底,将基底依次用丙酮、乙醇和去离子水清洗干净。

87.a2、在基底的内壁表面旋涂一层负性光刻胶。

88.a3、采用紫外光源进行第一次倾斜紫外光刻。

89.a4、将紫外光源旋转180

°

,进行第二次倾斜紫外光刻。

90.a5、光刻完成后,立即放入与负胶对应的显影液中进行显影,然后用去离子水冲洗并干燥,得到内壁具有倒梯形微米结构的基底。

91.上述步骤中,进行倾斜紫外光刻时,采用紫外光源和反光镜片,如图1、图3所示,在紫外光源对面倾斜放置一个反光镜片,使得紫外光能倾斜照射到紫外光刻胶上,完成第一次紫外光刻。随后将紫外光源和反光镜片同步旋转180

°

,进行第二次紫外光刻。

92.b、真空蒸发沉积金属层

93.将具有倒梯形微米结构的基底进行金属镀膜。镀膜完成后,将蒸镀金属层后的具有倒梯形微米结构的基底取出。

94.所述蒸镀的金属层为mg、zn、cu金属层。

95.c、将基底内壁的倒梯形微米结构上表面的金属层去掉。

96.具体是采用化学刻蚀法去掉倒梯形微米结构上表面的金属层。

97.先配制浓度为6mol/l的硝酸溶液,然后将基底具有倒梯形结构的一侧水平朝下放置,并缓慢向下平移,当基底刚刚接触到硝酸溶液时,保持静止不动,确保倒梯形微米级结构上表面的金属层能够接触到硝酸溶液,而侧面的金属层不会接触到硝酸溶液。反应5s后用去离子水冲洗并干燥。

98.d、采用化学浸泡的方式,在基底内壁的倒梯形微米结构所包覆的金属层上获得微纳分级结构。

99.具体是将基底置于浓度为0.01mol/l的硝酸银溶液中,反应5min后取出,用去离子水冲洗并置于空气中干燥,在倒梯形结构侧面的金属层上获得树枝状的微纳分级结构。

100.然后进行低表面能改性:将在倒梯形结构侧面的金属层上获得微纳级结构的基底放置在硬脂酸与乙醇的混合溶液中,硬脂酸的浓度为0.01mol/l,放置时间为60min,进行疏水改性处理,随后用去离子水冲洗并干燥后,即在微米级倒梯形内表面获得具有超疏水性的微纳分级结构。

101.e、在步骤d处理后的基底上,旋涂熔融的蜡,冷却至室温后,固体蜡填补至倒梯形结构之间的微米级孔隙中。

102.f、旋涂正性光刻胶,预先设计光刻图案,并进行常规紫外光刻。光刻完成后,立即放入与正胶对应的显影液中进行显影,用去离子水冲洗并干燥。

103.上述光刻图案可以是正方形、长方形、菱形、圆形、三角形等的任何一种。

104.g、将微米级孔隙中的固体蜡排出,得到具有超疏水表面结构的基底;具体可采用超声振动的方式将微米级孔隙中的蜡完全排出。

105.步骤如下:将第二次紫外光刻后的基底置于超声清洗仪中;将超声清洗的温度设置为65℃,时间设置为30min;启动超声清洗仪,微米结构内部的蜡逐渐融化,并使其受到超声振动的作用而随水排出。

106.h、将基底拼装得到具有超疏水性能的易脱模混凝土试模。

107.上述基底的本体可采用塑料基底、钢基底等。

108.该实施例获得的超疏水表面具有以下优点:

109.(1)超疏水表面具有低的粘附性,降低了混凝土与试模内壁的粘结性,使得混凝土很容易与混凝土试模内壁脱离,便于实现混凝土完整无损的脱模。

110.(2)超疏水表面具有自清洁性,能够减少混凝土试模内壁粘附的残留混凝土,进而使得模具内壁保持干净,减少日常维护及清理工作,因此能够提高工作效率。

111.(3)超疏水表面的粗糙结构中含有一层空气层,减少了外部介质与混凝土试模板面的接触面积,从而减少了外界物质与混凝土试模板面的摩擦力,能够减少浇筑混凝土时对混凝土试模内壁的损伤。

112.(4)超疏水表面的粗糙结构中含有一层空气层,能够有效地隔绝外部腐蚀性介质,若混凝土试模为金属,超疏水表面对基底能够起到良好的腐蚀防护作用,进而增强混凝土试模的使用寿命。

113.实施例2

114.制备方法同实施例1,区别之处在于:向实施例1步骤g得到的具有超疏水表面结构的基底注入润滑油,使其充满整个孔隙,以获得超滑表面。然后再将基底拼装得到具有超疏

水/超滑性能的易脱模混凝土试模。

115.该实施例通过进一步注入润滑油,所获得的超疏水/超滑表面具有以下优点:

116.(1)微纳结构中注入的润滑油具有超滑性能,进一步减少了混凝土与混凝土试模内壁的粘附力,使得混凝土很容易脱模,因此不会造成混凝土试件的损坏。

117.(2)微纳结构中含有润滑油,因此在使用时不需要提前涂抹脱模剂,提高了工作效率。

118.(3)所制备的微米级倒梯形结构为聚合物,具有弹性,浇筑混凝土之后,受到混凝土的重力作用会向下压缩,从而能够将存储在微纳结构中的润滑油挤压到多孔结构表面。

119.(4)所得到的微米级倒梯形结构以及附在微米结构表面的微纳结构能够锁住润滑油,并减少润滑油的流失,使得混凝土试模在使用时具有良好的耐久性。

120.(5)超滑表面具有自清洁性,能够减少混凝土试模内壁粘附的残留混凝土,进而使得模具内壁保持干净,减少日常维护及清理工作,因此能够提高工作效率。

121.(6)超滑表面的粗糙结构中含有润滑油,能够有效地隔绝外部腐蚀性介质,若混凝土试模为金属,超疏水表面对基底能够起到良好的腐蚀防护作用,进而增强混凝土试模的使用寿命。

122.(7)超滑表面的粗糙结构中含有一层润滑油,能够有效地隔绝外部腐蚀性介质,若混凝土试模为金属,超滑表面对基底能够起到良好的腐蚀防护作用,进而增强混凝土试模的使用寿命。

123.(8)超滑表面的粗糙结构中含有一层润滑油,减少了外界物质与混凝土试模板面的摩擦力,能够减少浇筑混凝土时对混凝土试模内壁的损伤。

124.实施例3

125.制备方法同实施例1,区别之处在于:步骤b中,所述蒸镀的金属层为al金属层。对应的,步骤d中,将基底置于浓度为1mol/l的氯化铜溶液(或者浓度为2mol/l的盐酸溶液)中,反应60s后缓慢取出,立即用去离子水超声清洗并置于空气中干燥,在倒梯形结构侧面的金属层上获得微纳级的台阶状结构。

126.实施例4

127.一种内壁具有超疏水性能的易脱模混凝土试模的制备方法,包括以下步骤:

128.a、旋涂负性光刻胶,并通过紫外光刻的方式,得到内壁具有倒梯形微米结构的基底。

129.步骤a具体包括以下步骤:

130.a1、将立板或底板作为基底,将基底依次用丙酮、乙醇和去离子水清洗干净。

131.a2、在基底的内壁表面旋涂一层负性光刻胶。

132.a3、采用紫外光源进行第一次倾斜紫外光刻。

133.a4、将紫外光源旋转180

°

,进行第二次倾斜紫外光刻。

134.a5、光刻完成后,立即放入与负胶对应的显影液中进行显影,然后用去离子水冲洗并干燥,得到内壁具有倒梯形微米结构的基底。

135.上述步骤中,进行倾斜紫外光刻时,采用紫外光源和反光镜片,如图1、图3所示,在紫外光源对面倾斜放置一个反光镜片,使得紫外光能倾斜照射到紫外光刻胶上,完成第一次紫外光刻。随后将紫外光源和反光镜片同步旋转180

°

,进行第二次紫外光刻。

136.b、真空蒸发沉积金属层

137.将具有倒梯形微米结构的基底进行金属镀膜。镀膜完成后,将蒸镀金属层后的具有倒梯形微米结构的基底取出。

138.所述蒸镀的金属层为mg、zn、cu金属层。

139.c、将基底内壁的倒梯形微米结构上表面的金属层去掉。

140.具体是采用化学刻蚀法去掉倒梯形微米结构上表面的金属层。

141.先配制浓度为6mol/l的硝酸溶液,然后将基底具有倒梯形结构的一侧水平朝下放置,并缓慢向下平移,当基底刚刚接触到硝酸溶液时,保持静止不动,确保倒梯形微米级结构上表面的金属层能够接触到硝酸溶液,而侧面的金属层不会接触到硝酸溶液。反应5s后用去离子水冲洗并干燥。

142.d、采用化学浸泡的方式,在基底内壁的倒梯形微米结构所包覆的金属层上获得微纳分级结构。

143.具体是将基底置于浓度为0.01mol/l的硝酸银溶液中,反应5min后取出,用去离子水冲洗并置于空气中干燥,在倒梯形结构侧面的金属层上获得树枝状的微纳分级结构。

144.然后进行低表面能改性:将在倒梯形结构侧面的金属层上获得微纳级结构的基底放置在硬脂酸与乙醇的混合溶液中,硬脂酸的浓度为0.01mol/l,放置时间为60min,进行疏水改性处理,随后用去离子水冲洗并干燥后,即在微米级倒梯形内表面获得具有超疏水性的微纳分级结构。

145.e、在步骤d处理后的基底上,旋涂熔融的蜡,冷却至室温后,固体蜡填补至倒梯形结构之间的微米级孔隙中。

146.f、通过真空蒸发沉积铝,再进行阳极氧化得到多孔金属铝表面。

147.真空蒸发沉积铝的步骤如下:

148.将基底固定在基片台上,在蒸发舟中放入铝靶材;然后设置参数,开始镀膜操作;镀膜完成后,将镀铝后的基底取出。

149.阳极氧化步骤如下:

150.在浓度为0.25mol/l的磷酸溶液中对镀铝后的基底进行阳极氧化,以镀铝基底作为阳极,不锈钢作为阴极,设置两个电极之间的距离为20mm;设置阳极氧化电压为120v,在初始温度50℃下开始阳极氧化操作;阳极氧化时间持续1min后,将阳极氧化后的镀铝基底取出,用去离子水冲洗并在空气中干燥,得到具有多孔结构的阳极氧化铝。

151.阳极氧化处理后,再置于浓度为0.01mol/l硬脂酸(或硅烷类)的乙醇溶液中60min进行疏水改性处理。

152.g、将微米级孔隙中的固体蜡排出,得到具有超疏水表面结构的基底。具体可采用超声振动的方式将微米级孔隙中的蜡完全排出。

153.步骤如下:将第二次紫外光刻后的基底置于超声清洗仪中;将超声清洗的温度设置为65℃,时间设置为30min;启动超声清洗仪,微米结构内部的蜡逐渐融化,并使其受到超声振动的作用而随水排出。

154.h、将基底拼装得到具有超疏水性能的易脱模混凝土试模。

155.实施例5

156.制备方法同实施例4,区别之处在于:向实施例4步骤g得到的具有超疏水表面结构

的基底注入润滑油,使其充满整个孔隙,以获得超滑表面。然后再将基底拼装得到具有超疏水/超滑性能的易脱模混凝土试模。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1