一种基于LIBS和TEOM联合的小型粉尘检测装置及方法

一种基于libs和teom联合的小型粉尘检测装置及方法

技术领域

1.本发明属于粉尘成分和浓度在线检测领域,具体涉及一种基于libs和teom联合的小型粉尘检测装置及方法。

背景技术:

2.在现阶段,随着我国工业化进程不断加深,制造业、化工行业等一线工作场所工作人数不断增加,而相对应于这些复杂作业环境的职业健康防护措施却依然没有得到较好的保障。一方面是因为大多数工业企业的整体生产流程和工艺导致工作区域的粉尘浓度大,数量多,难以准确的检测,另一方面由于不同生产工艺产尘量不同,造成了同一厂区时间,空间上粉尘量和粉尘类型的差异,进而难以通过传统的粉尘检测方法进行监测。而检测环节的不足就带来了生产上对于防护的不关心、不重视等问题,进而影响了一线职工的健康。究其根本,需要找到一种适合目前工业场所的便携式,低成本,高精度,且能长时间连续测量的粉尘浓度检测装置。

3.激光诱导击穿光谱技术(libs)是一种基于激光发射光谱的物质成分检测技术。其主要原理在于高能量的脉冲激光照射到样品表面,使样品表面的原子被激发电离形成等离子体,这些不同元素的等离子体在降温回到基态时会释放该元素的特征谱线,通过使用光谱仪收集测定这些特征谱线和光信号可以获得样品中的元素组成以及含量。与传统的实验室分析技术如电感耦合等离子体原子发射光谱(icp-aes)、原子吸收光谱(aas)、质谱(ms)等相比,libs技术具有测量速度快,无须样品预处理,精度高,多元素分析等优势。针对该技术具有的以上优势,其非常适合应用于工业场所粉尘成分及浓度的检测工作。

4.频率振荡测量单元法是一种基于质量的惯性特性,在无重力条件下测量质量的一种方法。teom基于锥形元件微量振荡天平原理,此锥形元件在自然频率下振动,其振荡频率由以下几个方面决定:振荡元件的物理特性,参加振荡的滤膜质量,沉积在滤膜上的粉尘质量等。当滤膜上逐渐有颗粒物沉积时,总体质量不断增加,从而导致振荡元件的振荡频率发生变化,这种变化可以用来测量一段时间内的粉尘浓度。teom是一种直接测量空气中粉尘浓度的方法,其灵敏度、准确度、最低检出限等相较于其他测量方法都有较为突出的优势。

5.目前对气体中粉尘浓度的监测方法中,常用的方法有人工滤膜称重法、光散射法、压电晶体法、β射线法、teom振荡天平法和激光诱导击穿光谱法等。其中光散射法、压电晶体法、β射线法,以及激光诱导击穿光谱法等属于间接测量法,人工滤膜称重法和振荡天平法属于直接测量法。针对上述对于便携式、低成本粉尘检测装置的要求,目前较为前沿的libs和teom技术是两种比较适合长时间使用并且测量精度较高,对于工业场所复杂情况有较好适应性的粉尘成分及浓度检测方法。

技术实现要素:

6.本发明的目的是提供一种基于libs和teom联合的小型粉尘检测装置及方法,以解决现有技术中环境因素对测量结果的影响,测量精度,低精度,且不能长时间连续测量的粉

尘浓度检测的问题。

7.本发明采用以下技术方案:

8.一种基于libs和teom联合的小型粉尘检测装置,包括:气流干燥模块、teom振荡频率处理模块、libs光谱分析处理模块、气流参数识别模块和仪器控制模块。

9.其中,气流干燥模块包括依次连通设置的采样头、进气管路和干燥管,其用于采集含所需粒径大小粉尘的气流并对其进行干燥。

10.teom振荡频率处理模块包含:频率振荡测量单元和环境压力传感器,频率振荡测量单元用振荡微天平振荡频率的变化测量所采集的粉尘浓度。

11.libs光谱分析处理模块包括:libs光谱分析处理模块腔体、光谱仪、光纤探头,以及设置在libs光谱分析处理模块内的激光器、光学透镜和沉积凹槽,libs光谱分析处理模块采用激光诱导击穿光谱法对所采集的粉尘浓度进行测量,其测量后的气体进入气流参数识别模块。

12.气流参数识别模块包括:气流参数识别模块腔体,以及设置在气流参数识别模块腔体内的温度湿度传感器、第一气体流量传感器和第二气体流量传感器,用于采集数据处理过程中的相关参数。

13.仪器控制模块包括控制计算器和流量气泵,用于控制设备的整体运作及处理teom振荡频率处理和libs光谱分析处理模块两种测量方法所得的测量结果。

14.其中,干燥管尾端分两路分别与teom振荡频率处理模块和libs光谱分析处理模块连通;在频率振荡测量单元与气流参数识别模块连通的通路上设置有环境压力传感器;气流参数识别模块腔体设置第一腔室和第二腔室,第一腔室和第二腔室的上部通过隔板相隔,两腔室的下部连通至外界,在与外界连通的管路上设置流量气泵,连通至外界的管道的尾端为气流出口;第一腔室内上部设置第一气体流量传感器,第二腔室内上部设置第二气体流量传感器,第一腔室和第二腔室的上部均设置有温度湿度传感器,频率振荡测量单元与第一腔室的上部连通。

15.干燥管尾端的另一气路与libs光谱分析处理模块腔体连通,libs光谱分析处理模块腔体内设置激光器,激光器的正下方依次设置光学透镜和沉积凹槽,沉积凹槽可拆卸地设置在libs光谱分析处理模块腔体上,激光器一端与光谱仪连接;libs光谱分析处理模块腔体侧壁设置光纤探头,且光纤探头处于沉积凹槽的上方,用于接收被激发的物质的等离子体的光信号,光纤探头与光谱仪连接,libs光谱分析处理模块腔体与第二腔室的上部连通。

16.控制计算器与频率振荡测量单元、流量泵、激光器、光谱仪、环境压力传感器、温度湿度传感器、第一气体流量传感器和第二气体流量传感器均连接。

17.优选地,干燥管内部填充干燥剂。

18.优选地,libs光谱分析处理模块的光谱仪和控制计算器与蓄电池组连接。

19.优选地,沉积凹槽材质是耐烧蚀、耐高温的材质。

20.优选地,沉积凹槽为抽屉式碗状结构。

21.优选地,凹槽凹陷圆心率为70

°

。

22.优选地,环境压力传感器包含外部和内部传感器两部分,内部传感器处于管路内,外部传感器暴露于外部环境中,用于测量外部环境中的大气压力以及内部气流管路中的气

体压力。

23.本发明采用的另一技术方案如下:一种基于libs和teom联合的小型粉尘检测装置的检测方法,包括如下步骤:

24.步骤1,气流经过采样头,随后气流经过进气管路进入干燥管。

25.步骤2,经过所述步骤1干燥后的气流通过两根支管分别进入libs光谱分析处理模块和teom频率振荡处理模块,当含粉尘气流从上部通路入口进入libs光谱分析处理模块激发腔室,会在重力作用下沉积到沉积凹槽的凹槽中,此时控制计算器控制激光器进行快速释放激光,激光通过光学透镜的聚焦作用汇聚在沉积凹槽的底部,对所沉积的颗粒物进行激发,激发所释放的光信号,光谱特征波长及在该波长下对应的光谱强度信息由光纤探头接收并传输到光谱仪中进行信号处理,经过光谱仪信号处理后的数据传输到控制计算器中。

26.步骤3,进入teom频率振荡处理模块的气流沉积到频率振荡测量单元上,由于质量的改变,频率振荡测量单元的振荡频率出现变化,这种频率的变化由控制计算器进行数据收集和分析,并通过公式得到随频率变化频率振荡测量单元上所沉积颗粒物的质量,再由第一气体流量传感器得到该支路内的气体流量,通过计算得到任意一段时间内的颗粒物浓度,该浓度随后传输到控制计算器中,通过频率振荡测量单元的气流进入环境压力传感器,通过测量得到管路内部的气体压力。

27.步骤4,所述控制计算器得到libs光谱分析处理模块和teom频率振荡处理模块检测获取颗粒物总尘浓度后,结合温度湿度传感器、环境气体压力传感器、第一气体流量传感器和第二气体流量传感器的参数,经过综合计算后得到修正后的颗粒物浓度,并通过壳体上的显示屏显示所测颗粒物浓度,实时显示实时数据。

28.优选地,控制计算器控制流量气泵的开启和闭合、频率振荡测量单元的自然振荡、光谱仪触发信号的发出和激光器的工作,流量气泵控制装置的气流吸入,设置气泵流量。

29.优选地,步骤4中的计算公式如下:

30.c

修正

=α

l

*c

t

31.c

修正

:经过修正后得到的总的颗粒物浓度;

32.α

l

:libs技术测量得到的颗粒物百分比含量;

33.c

t

:teom技术测量得到的颗粒物浓度。

34.本发明的有益效果是:

35.1、libs、sibs等间接测量方法需要对光谱数据有良好的前期试验并获得对应数据,然而光谱测量本身会存在一定的波动性,因此会带来部分技术偏差。而如teom等直接测量方法又受到环境因素、震荡元件物理特性、滤膜质量等因素影响,而产生测量误差,且会随着测量的进行而变化(如滤膜质量、振荡元件物理特性变化,振荡频率改变等),因而考虑一种结合libs和teom联合的小性粉尘检测装置及方法。本发明采用间接测量与直接测量的结合,减少环境因素对测量结果的影响,提升测量精度,所以有效解决了目前工业场所的不方便携带、低成本,低精度,且不能长时间连续测量的粉尘浓度检测的问题,通过libs技术属于基于光谱学的间接测量方法和频率振荡测量单元技术是一种基于质量的直接测量方法,将其结合应用于同一设备内,对同一地点同时刻的大气样品进行检测能够排除环境因素的影响,并通过数据对比和处理提升测量精度。

36.2、双管路设计,巧妙地利用管路的分布使进入libs检测系统和teom检测系统的大气流量相同且保持相同的粉尘成分(同时同地检测),且最大程度的减小设备的体积。

37.3、libs检测模块设置可拆卸式沉积凹槽,在一定气流流速下可将颗粒物快速沉积至凹槽底部。而经过激光器的高能激发后,所沉积的颗粒物又会被冲击至气流回路中,随气流排出腔室。考虑到仍有一定量粉尘沉积的问题,该沉积凹槽设置为可拆卸式,方便清洗更换;设计合理,体积小巧,满足便携式要求,滤膜法等实验室测量方法,在粉尘浓度较高的情况下,滤膜会迅速沉积大量的颗粒物,此时需要尽快回收和更换滤膜,因而无法连续长时间测量,会浪费较多的人力物力,且该方法无法显示实时粉尘浓度数据,需要后续的数据处理过程。

附图说明

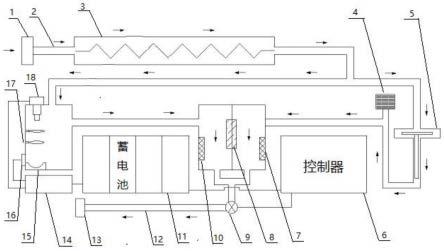

38.图1为本发明一种基于libs和teom联合的小型粉尘检测装置结构示意图。

39.图2为本发明libs激发腔室结构示意图。

40.图3为本发明的装置面板及显示屏结构示意图。

41.其中,1.采样头;2.进气管路;3.干燥管;4.环境压力传感器;5.频率振荡测量单元;6.控制计算器;7.第一气体流量传感器;8.温度湿度传感器;9.流量气泵;10.第二气体流量传感器;11.蓄电池组;12.出气管路;13.气流出口;14.光谱仪;15.沉积凹槽;16.光纤探头;17.光学透镜;18.激光器;19.紧固螺丝;20.充电指示灯;21.运行状态指示灯;22.数据显示区域;23.状态显示栏;24.操作区。

具体实施方式

42.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.下面结合说明书附图以及具体的实施方式对本发明进行详细的说明。

44.实施例1

45.如图1所示,一种基于libs和teom联合的小型粉尘检测装置,包括:气流干燥模块、teom振荡频率处理模块、libs光谱分析处理模块、气流参数识别模块和仪器控制模块。

46.其中,气流干燥模块包括依次连通设置的采样头1、进气管路2和干燥管3,采样头1可拆卸更换,进气管路2与干燥管3连接,干燥管3内部储有大量的干燥剂,用于采集含所需粒径大小粉尘的气流并对其进行干燥。

47.teom振荡频率处理模块包含:频率振荡测量单元5和环境压力传感器4,频率振荡测量单元5用振荡微天平振荡频率的变化测量所采集的粉尘浓度。

48.振荡微天平是一种锥形元件,其上部为圆形滤膜托盘,上面放置有圆形滤膜,下部为不固定的中空细圆管,可上下自由振荡,中空细圆管的侧壁安装了大量电子元件,用于测量频率振荡测量单元5的振荡频率,其所在管壁上的电子元件的作用下以自然频率振动,而其振动的开启和关闭由控制计算器6控制。随后通过频率振荡测量单元对其振荡频率进行测量,并将测量结果传输给控制计算器6。

49.libs光谱分析处理模块包括:libs光谱分析处理模块腔体、光谱仪14、光纤探头16,以及设置在libs光谱分析处理模块内的激光器18、光学透镜17和沉积凹槽15,libs光谱分析处理模块的用于采用激光诱导击穿光谱法对所采集的粉尘浓度进行测量,其测量后的气体进入气流参数识别模块。

50.如图2所示,上述激光器18为nd:yag激光器,通过螺钉固定在激发腔室上侧,在接受到光谱仪14的触发信号后激光器18进行激光发射,光学透镜17为两块可调节的凸透镜,安装于激发腔室的侧壁,且与激光器18相对,激光器18所发射的激光经过光学透镜17的聚焦作用,聚焦于沉积凹槽15的凹槽底部,沉积凹槽15为抽屉式碗状结构,可由装置外侧取出进行清洗或更换,激光器18对所采集的颗粒物进行高能激发,激发产生的等离子体释放的光信号和特征光谱由光谱仪14通过光纤探头16进行采集,光纤探头16通过配套零件固定在激发腔室的侧壁,并且正对沉积凹槽15的上部,光谱仪14对其进行数据处理并将所得的结果传输给控制计算器6。

51.凹槽凹陷圆心率约为70

°

,凹槽距离进入管路的腔室口约为7cm,考虑到激光诱导击穿具有较高的激发能量,必然导致每次激发时会有大量沉积的粉尘被轰击后扬起,凹槽凹陷角度大的好处在于小粒径的颗粒物在被扬起后可跟着气流一同排出,而大粒径的颗粒物较难被扬出沉积凹槽。若角度太小,则不同粒径的颗粒物都会被轰击至腔室内,长久使用后就会造成腔室内粉尘沉积严重,提高更换和检测的成本。作为一款便携式,小体积仪器,libs检测模块的体积受到整体仪器体积的限制,其次为了给激光发射器的聚焦透镜留出足够的聚焦距离,因此选择了7cm这个长度放置沉积凹槽。

52.气流参数识别模块包括:气流参数识别模块腔体,以及设置在气流参数识别模块腔体内的温度湿度传感器8、第一气体流量传感器7和第二气体流量传感器10,用于采集数据处理过程中的相关参数。

53.仪器控制模块包括控制计算器6和流量气泵9,用于控制设备的整体运作及处理两种测量方法所得的测量结果;且可用于接收libs光谱分析处理模块和teom频率振荡处理模块提供的颗粒物浓度,经过预先设计的公式,结合各项参数给出两种技术所测浓度的比重,最后经过修正得到精确地颗粒物浓度。流量气泵9提前设置好流量,在供电后开始工作,完成对环境气流的收集。蓄电池组11安装在装置的左下侧,为整台设备中的各部分组件供电。

54.从图1可以看出,进入teom模块后,管路的管径明显变窄,并由于teom的运行原理,其t型振荡管会使气流碰撞于其上,使颗粒物截留在上面后改变振荡管的震荡效率,进而得到颗粒物浓度。因此对teom管路和腔室的内部压力进行修正是有必要的,因为其内部压力相较于外部变化明显,需要修正。而libs管路部分,其检测原理与气体压力关系不大,主要考虑温度等参数,因此未设置相应的气体压力检测传感器。

55.其中,干燥管3尾端一路与频率振荡测量单元5连通,在频率振荡测量单元5与气流参数识别模块连通的通路上设置有环境压力传感器4;气流参数识别模块腔体设置第一腔室和第二腔室,第一腔室和第二腔室的上部通过隔板相隔,两腔室的下部连通且连通至外界,在与外界连通的管路上设置流量气泵9,连通至外界的管道的尾端为气流出口13;第一腔室内上部设置第一气体流量传感器7,第二腔室内上部设置第二气体流量传感器10,第一腔室和第二腔室的上部均设置有温度湿度传感器8,频率振荡测量单元5与第一腔室的上部连通;

56.温度湿度传感器8位于两侧腔体中间的隔板上,上面设置温度传感器和湿度传感器,分别对libs技术腔室中的气流温度和湿度,以及teom技术腔室内的温度和湿度进行检测。其中温度传感器的测量范围为0~50℃,湿度传感器的测量范围为10%~90%,两者的采样间隔最小为100ms。

57.干燥管3尾端的另一气路与libs光谱分析处理模块腔体连通,libs光谱分析处理模块腔体内设置激光器18,激光器18的正下方依次设置光学透镜17和沉积凹槽15,沉积凹槽15可拆卸地设置在libs光谱分析处理模块腔体上,激光器18一端与光谱仪14连接;libs光谱分析处理模块腔体侧壁设置光纤探头16,且光纤探头16处于沉积凹槽15的上方,用于接收被激发的物质的等离子体的光信号,光纤探头16与光谱仪14连接,libs光谱分析处理模块腔体与第二腔室的上部连通。

58.控制计算器6与频率振荡测量单元5、流量泵9、激光器18、光谱仪14、环境压力传感器4、温度湿度传感器8、第一气体流量传感器7和第二气体流量传感器10均连接;光谱仪14和控制计算器6与蓄电池组11连接。

59.如图3所示,该装置外壳面板分为数据显示区22、状态显示栏23和操作区24,除此之外还有两个指示灯,分别为充电指示灯20和运行状态指示灯21。数据显示区22主要显示测量中的实时粉尘浓度和时间加权平均粉尘浓度,另外还将环境压力、libs和teom气路中的温度、湿度、气体流量等显示在屏幕上,方便安全人员掌握实时环境信息。状态显示栏23主要显示仪器点亮、仪器运行状态、仪器是否水平放置等信息。操作区24中的流量调节按钮用于调节流量气泵9的流量;参数显示按钮用于选择屏幕上显示哪些数据;teom数据和libs数据按钮分别在屏幕上显示本装置中libs和teom单独模块所监测得到的粉尘浓度信息;数据修正按钮主要用于将teom和libs数据结合并根据环境参数修正粉尘浓度数据;数据打印按钮用于将存储在控制计算器6中的数据打印下来;测量/停止按钮用于开始检测与停止检测;开机/关机按钮用于装置的开启和关闭。

60.上述基于libs和teom联合的小型粉尘检测装置的检测方法,具体实检测过程如下:

61.首先通过充电插口向蓄电池组11供电,当电满时外壳上的指示灯会显示绿色;开始检测前需取出沉积凹槽15清洗或更换新的沉积凹槽15;检查开机时流量气泵的工作声音是否有异常,若无异常,设置所需的检测流量,则可开始检测过程。

62.气流在流量气泵的作用下经过采样头1,采样头1可对气流中的颗粒物粒径进行筛选,随后含特定粒径颗粒物的气流经过进气管路2进入干燥管3。

63.经过干燥后的气流通过左右两根支管分别进入libs光谱分析处理模块和teom频率振荡处理模块,进入libs光谱分析处理模块的气流在进入激光发射腔室后沉积在沉积凹槽15上,此时控制计算器6控制激光器18进行快速释放激光,激光通过两块光学透镜17的聚焦作用汇聚在沉积凹槽15的底部,对所沉积的颗粒物进行激发,激发所释放的光信号及特征谱线等由光纤探头16接收并传输到光谱仪14中进行信号处理,经过光谱仪14信号处理后的数据传输到控制计算器6中。

64.进入teom频率振荡处理模块的气流在进入teom频率振荡处理模块后沉积到频率振荡测量单元5上端的圆形滤膜上,由于质量的改变,振荡微天平的振荡频率出现变化,这种频率的变化由控制计算器进行数据收集和分析,并通过公式得到随频率变化振荡微天平

上所沉积颗粒物的质量,再由第一气体流量传感器7得到该支路内的气体流量,通过计算得到一段时间内的颗粒物浓度,该浓度随后传输到控制计算器6中,通过频率振荡测量单元5的气流进入环境压力传感器4,通过测量得到管路内部的气体压力,环境压力传感器4位于装置的外部测量外界环境的压力。

65.控制计算器6得到libs光谱分析处理模块和teom频率振荡处理模块分别提供的颗粒物浓度后,结合温度湿度传感器8、环境气体压力传感器4、第一气体流量传感器7和第二气体流量传感器10的参数,经过综合计算后得到修正后的颗粒物浓度,并通过壳体上的显示屏显示所测颗粒物浓度,一般每2秒显示一次实时数据。

66.经过综合计算后得到修正后的颗粒物浓度,

67.步骤4中的计算公式如下:

68.c

修正

=α

l

*c

t

69.c

修正

:经过修正后得到的总的颗粒物浓度;

70.α

l

:libs技术测量得到的颗粒物百分比含量;

71.c

t

:teom技术测量得到的颗粒物浓度。

72.由工作人员设置而改变的测量时间主要指最后显示的时间加权平均浓度,如2小时、4小时、8小时测量等,而非实时数据显示。但是在实际运行过程中,这些数据都会记录下来。

73.在所需测量的时间内,上述测量过程完全连续自动,无须额外的人为操作过程,因此可以满足工业场所实时实地测量的需要,对了解工业场所不同时间和空间粉尘分布有着重要的帮助,经过测量得到的数据通过汇总后可为职业健康管理方案提供合理的参考。

74.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1