一种PCB铣刀及沟槽加工方法与流程

一种pcb铣刀及沟槽加工方法

技术领域

1.本发明属于pcb刀具及pcb刀具成型技术领域,具体涉及一种pcb铣刀及沟槽加工方法。

背景技术:

2.pcb专用铣刀简称pcb铣刀又称为锣刀,用于pcb生产的后工序——成型工序,主要目的是将制作好的pcb分割成需要的形状,pcb刀具为刀具高速旋转铣切。pcb刀具的主要作用是切割,刀刃的受力方向为横向,pcb铣刀设计着重于排屑性能、板边品质及使用寿命,pcb铣刀是pcb生产过程中不可或缺的耗材物料。

3.目前,国内外主要使用的pcb铣刀类别为密齿铣刀和菱形铣刀,密齿铣刀设计为双右旋结构通常为切削刃及排屑沟槽4-8条,断屑沟槽1条的结构,其中切削刃决定刀具的切削能力和pcb板边品质状况,排屑沟槽决定刀具的排屑能力,断屑沟槽决定刀具的断屑及辅助排屑能力。切削刃,排屑沟槽、断屑沟槽共同决定刀具的使用寿命。菱形铣刀顾名思义其刀刃上的齿形外观类似菱形,为左右旋结构,右旋为切削刃及排屑沟槽,刃数为4至8条,主要功能为切削及排屑。左旋比右旋少1至7条,主要功能为断屑。

4.随着5g通讯的快速发展,高频高速pcb电子线路板得到更多的应用,此类pcb的基板填充料变得更加复杂。常规的密齿铣刀和菱形铣刀,因其现有结构特性设计导致的应力集中,排屑能力受限导致在此类板材的应用中寿命不断下降。

技术实现要素:

5.本发明目的是提供一种pcb铣刀及沟槽加工方法,通过设计新的刀具断屑沟槽结构来提高刀具的排屑性能和刚性,从而解决在高tg,无卤素等高端pcb板的快速切削过程中因排屑不畅导致刀具温度较高而快速磨损或因应力过大,刚性不足过早断裂导致刀具失效的问题;通过采用多螺旋的刃部结构,配合流线型的断屑沟槽形状,使得刀具在加工过程中的受力分撒,降低因应力集中导致的刀具断裂失效。增强其散热性能和辅助排屑能力,使得刀具更耐磨,使用寿命更高。

6.为了实现上述的技术特征,本发明的目的是这样实现的:一种pcb铣刀,它包括柄部,所述柄部的前端通过脖子设置有刃部,所述刃部的头部设置有刀尖;所述刃部包括排屑沟槽、切削刃和流线型断屑沟槽。

7.所述切削刃与流线型断屑沟槽两侧切线的夹角α和β为钝角且≤130

°

。

8.所述流线型断屑沟槽为半圆形、弧形、椭圆或不规则流线型。

9.所述刃部的排屑沟槽和流线型断屑沟槽均采用多螺旋结构;所述多螺旋结构包括但不限于双右螺旋结构、双左螺旋结构或左右螺旋结构。

10.所述刃部直径为0.3mm-3.175mm。

11.所述脖子用于过渡连接柄部和刃部,其角度为7

°

~20

°

。

12.所述柄部的直径为3.150mm-3.180mm。

13.pcb铣刀的沟槽加工方法,分别采用两块金刚石砂轮研磨出多螺旋结构;两块金刚石砂轮包括用于加工排屑沟槽的排屑沟槽研磨砂轮以及用于加工流线型断屑沟槽的断屑沟槽研磨砂轮;所述排屑沟槽研磨砂轮的研磨面包括过渡设置的主研磨面和副研磨面;所述断屑沟槽研磨砂轮的研磨面包括位于中间部位的0

°

研磨面以及位于其0

°

研磨面两侧的第一次研磨面和第二次研磨面。

14.所述主研磨面的角度a取值为10

°

≤a≤20

°

,所述副研磨面的角度b取值为30

°

≤b≤50

°

;且在进行排屑沟槽研磨时,所述排屑沟槽研磨砂轮的装夹角度θ为20

°

≤θ≤35

°

。

15.所述第一次研磨面与垂直面的夹角c的取值为20

°

≤c≤70

°

,所述第二次研磨面与垂直面的夹角d的取值为20

°

≤d≤70

°

;所述0

°

研磨面与第一次研磨面和第二次研磨面过渡部位采用圆弧过渡研磨面过渡相连;且在进行流线型断屑沟槽研磨时,所述断屑沟槽研磨砂轮的装夹角度δ为20

°

≤δ≤85

°

。

16.本发明有如下有益效果:1、本发明相对现有技术,采用多螺旋的刃部结构,配合流线型的断屑沟槽形状,能有效分散在加工过程中的应力,提高刀具刚性,增加容屑空间及辅助排屑能力;切削刃与流线型断屑沟槽两侧切线的夹角α、β为钝角,能有效增加切削能力及耐磨性。

17.2、本发明流线型设计相对现有的直槽型设计,容屑空间更大,散热效果更好,综上设计本技术的发明可以有效提高刀具的使用寿命及排屑效果,且不影响被加工件的品质。

附图说明

18.下面结合附图和实施例对本发明作进一步说明。

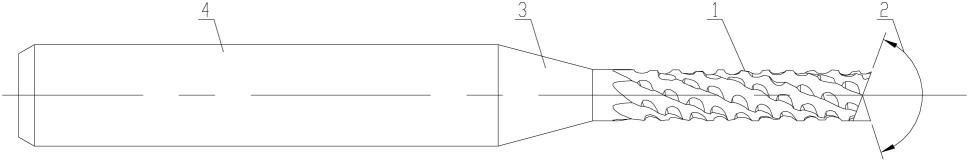

19.图1为本发明的整体结构示意图。

20.图2为本发明的刀刃结构结构示意图。

21.图3为现有技术的刀刃结构示意图。

22.图4为排屑沟槽研磨砂轮装夹示意图。

23.图5为排屑沟槽研磨砂轮形状示意图。

24.图6为断屑沟槽研磨砂轮装夹示意图。

25.图7为断屑沟槽研磨砂轮形状示意图。

26.其中:刃部1、刀尖2、脖子3、柄部4、排屑沟槽5、切削刃6、流线型断屑沟槽7;排屑沟槽研磨砂轮8、断屑沟槽研磨砂轮9、主研磨面10、副研磨面11、0

°

研磨面12、第一次研磨面13、第二次研磨面14、圆弧过渡研磨面15。

具体实施方式

27.下面结合附图对本发明的实施方式做进一步的说明。

28.如图1-2,所示的一种pcb铣刀,它包括柄部4,所述柄部4的前端通过脖子3设置有刃部1,所述刃部1的头部设置有刀尖2;所述刃部1包括排屑沟槽5、切削刃6和流线型断屑沟

槽7。所述切削刃6与流线型断屑沟槽7两侧切线的夹角α和β为钝角且≤130

°

。通过采用上述的切削刃6以及流线型断屑沟槽7,并配合夹角α和β为钝角,能有效增加切削能力及耐磨性。流线型设计相对现有的直槽型设计,容屑空间更大,散热效果更好,综上设计本技术的发明可以有效提高刀具的使用寿命及排屑效果,且不影响被加工件的品质。

29.参见图3,相对于现有技术,现有技术刃部断屑沟槽为直线型如图3所示,其断屑沟槽与切削刃之间的夹角η为锐角,在切削过程中受横向剪切力,使得在η角附近容易产生应力集中导致刃部断裂失效。本发明将刃部断屑沟槽设计为流线型如图2所示,其断屑沟槽与切屑刃之间的夹角α,夹角β均为钝角,在切削过程中使得其受力分散,不容易折断。现有技术的直线型断屑沟槽结构会导致切屑堆积不易排出,造成沟槽堵塞,容屑空间变小,刀具使用过程中发热加剧,磨损加快而提前失效。本发明的刃部断屑沟槽为流线型,利于切屑的排出且流线型断屑沟槽的实际体积也较直线型大,故可以提供更多的容屑的空间,使得刀具的散热性能更好,耐磨性更强,从而提供更高的使用寿命。

30.进一步的,所述流线型断屑沟槽7为半圆形、弧形、椭圆或不规则流线型。通过采用流线型有效的减少了应力集中,而且有效提高了排屑效率。采用多种不同结构形式的流线型,增强了其结构选择的灵和性。

31.进一步的,所述刃部1的排屑沟槽5和流线型断屑沟槽7均采用多螺旋结构。通过采用多螺旋结构能够更好的配合流线型断屑沟槽7来有效分散在加工过程中的应力,提高刀具刚度,增加容屑空间及辅助排屑能力。

32.进一步的,所述多螺旋结构包括但不限于双右螺旋结构、双左螺旋结构或左右螺旋结构。通过多种不同结构的选用,增强了其适应性。

33.进一步的,所述刃部1直径为0.3mm-3.175mm。通过采用上述的刃部1的尺寸,能够适应不同型号pcb的加工。

34.进一步的,所述脖子3用于过渡连接柄部4和刃部1,其角度为7

°

~20

°

。通过采用上述的过渡角度保证了两者之间最佳的连接强度。

35.进一步的,所述柄部4的直径为3.150mm-3.180mm。通过上述的柄部4的尺寸增强了其适应性。

36.实施例2:参见图4-7,pcb铣刀的沟槽加工方法,分别采用两块金刚石砂轮研磨开刃;两块金刚石砂轮包括用于加工排屑沟槽5的排屑沟槽研磨砂轮8以及用于加工流线型断屑沟槽7的断屑沟槽研磨砂轮9;所述排屑沟槽研磨砂轮8的研磨面包括过渡设置的主研磨面10和副研磨面11;所述断屑沟槽研磨砂轮9的研磨面包括位于中间部位的0

°

研磨面12以及位于其0

°

研磨面12两侧的第一次研磨面13和第二次研磨面14。通过采用上述的加工方法,能够实现排屑沟槽5和流线型断屑沟槽7的加工进而保证了pcb铣刀的加工质量。

37.进一步的,所述主研磨面10的角度a取值为10

°

≤a≤20

°

,所述副研磨面11的角度b取值为30

°

≤b≤50

°

;且在进行排屑沟槽5研磨时,所述排屑沟槽研磨砂轮8的装夹角度θ为20

°

≤θ≤35

°

。

38.进一步的,所述第一次研磨面13与垂直面的夹角c的取值为20

°

≤c≤70

°

,所述第二次研磨面14与垂直面的夹角d的取值为20

°

≤d≤70

°

;所述0

°

研磨面12与第一次研磨面13和第二次研磨面14过渡部位采用圆弧过渡研磨面15过渡相连;且在进行流线型断屑沟槽7

研磨时,所述断屑沟槽研磨砂轮9的装夹角度δ为20

°

≤δ≤85

°

。

39.实施例3:以直径为1.8mm,刃长为9.5mm直径的铣刀加工为例,设置排屑沟槽研磨砂轮8装夹角度为20

°

,主研磨面10为15

°

,副研磨面11为45

°

面,排屑沟槽研磨7条;断屑沟槽研磨砂轮9其与水平垂直面的夹角为82

°

,砂轮形状0

°

,第一次研磨面为+55

°

,第二次研磨面为-55

°

,其中0

°

面与两个次研磨面的夹角需要打磨至圆弧形,所加工出的流线型断屑沟槽两侧切线与切削刃夹角α=130

°

、β=110

°

的钝角。再使用成型机对实际案例进行测试,加工参数为:转速=30krpm,行刀速=12mm/s,加工板材为tg170,无卤素pcb基板,1.6mm厚度,4片/叠,实测寿命相对于现有密齿型设计刀具寿命提高15%。相对现有菱形齿型设计寿命提高26%。

40.经过实测认证,按照本技术的一种pcb铣刀沟槽的加工方法所生产出的pcb铣刀在高tg,无卤素等高端pcb板的快速切削过程中提高刀具使用寿命15%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1