一种涂料色差确认方法与流程

1.本发明涉及汽车装配制造技术领域,尤其是一种涂料色差确认方法。

背景技术:

2.待检色漆涂料生产送到涂装现场后,一般是在确认涂料批次板色差数据没有大偏差后,按自然消耗添加到系统,然后喷涂产品车身,烘干后测量色差;或者条件允许时,使用新批次涂料置换系统内涂料(或将新批次涂料投入闲置系统),喷涂实验车或者少量产品车身,烘干后测量色差。由于涂料生产商喷涂批次板使用的机器人、烘箱跟涂装现场的有一定差别,涂料在现场喷涂的色差跟出货板会有一定差异。如现场喷涂色差满足出车标准,则涂料可以批量使用;如色差不满足出车标准,则需紧急对涂料进行现场调整,调整措施包括喷涂参数调整、现场添加色浆调色等,调整后的色差满足要求,则涂料仍可使用;现场调整后色差不满足要求,涂料退货处理;在进行色差确认时,需要经过自然消耗添加和置换涂料添加等过程;在自然消耗添加过程中,主罐内的新批次涂料量由少到多,色差不会出现剧烈偏差,可能存在偏差延迟,同时也会因为无法准确预估新批次涂料加入量导致现场对新批次色差实绩评估不准确问题;在置换涂料添加过程中,通过置换涂料或者使用闲置系统投新批次涂料来确认色差,会占用很长的生产排产间隙时间以及相关设备,费时费力;再者,系统使用的涂料量较大,如新批次涂料出现色差,需要验证多种色浆方案时,每次更换方案均需置换涂料,所需要的新批次涂料量过大,实际操作过程也存在一定局限性。

技术实现要素:

3.本发明的主要目的是提出一种涂料色差确认方法,旨在解决现有的涂料色差确认方法存在评估不准确、费时费力以及因待检色漆损耗过大而带来的操作局限性等问题。

4.为实现上述目的,本发明提出一种涂料色差确认方法,包括如下步骤:

5.将待检色漆投入漆泵中循环运转第一预设时长;

6.提供至少a、b两组电泳试板,其中,a组电泳试板至少包括a1、a2以及a3三块试板,b组电泳试板至少包括b1、b2以及b3三块试板;

7.将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂;

8.将b1、b2以及b3置于试验车外侧,并以车身喷涂的方式利用清漆机器人对b1、b2以及b3喷涂清漆;

9.将a1、a2以及a3置于所述试验车内;

10.将所述试验车置于面漆烘房中,对a1、a2、a3、b1、b2以及b3进行烘烤;

11.对a1、a2以及a3进行膜厚测试,获取a组电泳试板的第一膜厚参数;

12.对b1、b2以及b3进行色差测试,获取b组电泳试板的第一色差变化参数;

13.根据所述第一膜厚参数和所述第一色差变化参数,计算待检色漆的色差与膜厚之间的第一对应关系;

14.根据所述第一对应关系,计算标准膜厚下,所述待检色漆的第一实际色差参数;

15.当所述第一实际色差参数处于标准色差参数范围中时,则判定所述待检色漆满足要求,并投罐使用;

16.当所述第一实际色差参数处于所述标准色差参数范围外时,则对所述待检色漆进行色浆调整处理。

17.可选地,在所述将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂的步骤之前,还包括:

18.在a1、a2以及a3上贴覆两根遮蔽带;

19.对a1、a2、a3、b1、b2以及b3喷涂中涂底漆;

20.分别将a1、a2以及a3上的一根遮蔽带揭掉。

21.可选地,所述将a1、a2以及a3置于所述试验车内的步骤之前,还包括:

22.分别将a1、a2以及a3上的另一根遮蔽带揭掉。

23.可选地,所述对a1、a2、a3、b1、b2以及b3喷涂中涂底漆的步骤包括:

24.对a1、a2、a3、b1、b2以及b3先后用酒精棉和粘性布擦拭;

25.在喷涂区域内放置锡箔纸;

26.将a1、a2、a3、b1、b2以及b3置于所述锡箔纸的中部,且a1和b1、a2和b2、a3和b3分别并排设置;

27.利用中涂机器人对a1、a2、a3、b1、b2以及b3喷涂中涂底漆。

28.可选地,所述将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂的步骤之后,所述将b1、b2以及b3置于试验车外侧,并以车身喷涂的方式利用清漆机器人对b1、b2以及b3喷涂清漆的步骤之前,还包括:

29.对a1、a2、a3、b1、b2以及b3进行闪干第二预设时长;其中,溶剂型涂装线常温闪干,水性漆涂装线加热闪干;

30.对a1、a2、a3、b1、b2以及b3强冷降温至预设温度。

31.可选地,所述将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂的步骤,包括:

32.以第一预设流量、第二预设流量以及第三预设流量,分别对a1和b1、a2和b2以及a3和b3进行一次喷涂;

33.静置第三预设时长;

34.以所述第一预设流量、所述第二预设流量以及所述第三预设流量,分别对a1和b1、a2和b2以及a3和b3进行二次喷涂。

35.可选地,所述当所述第一实际色差参数处于所述标准色差参数范围外,则对所述待检色漆进行色浆调整处理的步骤之后,包括:

36.以调整后的待检色漆执行上述喷涂操作步骤;

37.获取调整后的待检色漆的第二膜厚参数以及第二色差变化参数;

38.根据所述第二膜厚参数和所述第二色差变化参数,计算调整后的待检色漆的色差

与膜厚之间的第二对应关系;

39.根据所述第二对应关系,计算标准膜厚下,调整后的待检色漆的第二实际色差参数;

40.将所述第二实际色差参数与标准色差参数范围进行比对;

41.当所述第二实际色差参数处于所述标准色差参数范围中,则判定调整后的待检色漆满足要求,并投罐使用;

42.当所述第二实际色差参数处于所述标准色差参数范围外,则判定调整后的待检色漆不满足要求,并停用处理。

43.可选地,在所述将待检色漆投入漆泵中循环运转第一预设时长的步骤之前,还包括:

44.将所述待检色漆与标准待检色漆进行比对,获取所述待检色漆的初始色差;

45.当所述初始色差处于预设色差参数范围内,则判定所述待检色漆满足入场检测标准。

46.可选地,在所述将涂料投入漆泵中循环运转预设时长的步骤之前,还包括:

47.对待检色漆搅拌第四预设时长;

48.将搅拌后的待检色漆投入所述漆泵。

49.可选地,在所述将色漆机器人与所述漆泵连接的步骤之前,还包括:

50.调试现场中所述色漆机器人、中涂机器人以及所述清漆机器人的喷涂程序;

51.输入信息参数,其中所述信息参数包括工件坐标、车型号、刷子表;

52.设置喷涂区域,其中,喷涂区域的尺寸设置为700mm*1000mm;

53.调整枪距l,其中,所述枪距l为杯头到格栅板的距离,l=250

±

10mm;

54.调整枪速v,其中,所述枪速500mm/s≤v≤700mm/s;

55.调整节距l,其中,所述节距80mm≤l≤100mm。

56.本发明的技术方案中,提供至少a、b两组电泳试板,其中,a组电泳试板至少包括a1、a2以及a3三块试板,b组电泳试板至少包括b1、b2以及b3三块试板;将色漆以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂;将b1、b2以及b3置于试验车外侧,并以车身喷涂的方式利用清漆机器人对b1、b2以及b3喷涂清漆;对a1、a2、a3、b1、b2以及b3进行烘烤;对a1、a2以及a3进行膜厚测试,获取a组电泳试板的第一膜厚参数;对b1、b2以及b3进行色差测试,获取b组电泳试板的第一色差变化参数;根据所述第一膜厚参数和所述第一色差变化参数,计算待检色漆的色差与膜厚之间的第一对应关系;根据所述第一对应关系,计算标准膜厚下,所述待检色漆的第一实际色差参数;当所述第一实际色差参数处于标准色差参数范围中时,则判定所述待检色漆满足要求,并投罐使用;当所述第一实际色差参数处于所述标准色差参数范围外时,则对所述待检色漆进行色浆调整处理;如此,本发明提供了一种涂料色差确认方法,可以用作对新批次涂料色差入场检测的检查手段,并提前确认新批次涂料色差与现场是否匹配,也可以避免出现因涂料制造喷涂设备以及烘烤条件等与涂装现场不一致,而导致新批次涂料色差在出货时符合标准但实际使用时不满足现场要求,从而提高涂料色差确认方法的评估准确度;同时,采用本发明提供的处理方法,只需在多个所述电泳试板上按照流量梯度进行喷涂,并通过检测各所述电泳试板的色差与膜厚,从而确定待检色漆的色差是否符合要求,如此,简化涂料色

差确认的方法步骤,省时省力;再者,采用本发明提供的处理,无需耗费大量的待检涂料,从而可以避免出现因待检色漆损耗过大而带来的操作局限性的问题。

附图说明

57.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

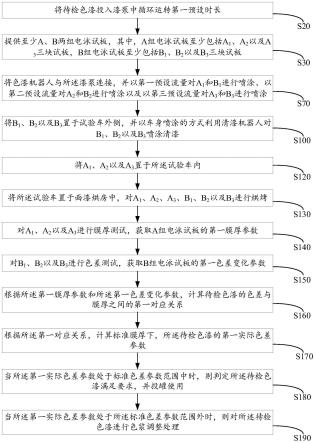

58.图1为本发明提供的涂料色差确认方法第一实施例的结构示意图;

59.图2为本发明提供的涂料色差确认方法第二实施例的结构示意图;

60.图3为本发明提供的涂料色差确认方法第三实施例的结构示意图;

61.图4为本发明提供的涂料色差确认方法第四实施例的结构示意图;

62.图5为本发明提供的涂料色差确认方法第五实施例的结构示意图;

63.图6为本发明提供的涂料色差确认方法第六实施例的结构示意图。

64.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

65.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

66.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

67.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

68.待检色漆涂料生产送到涂装现场后,一般是在确认涂料批次板色差数据没有大偏差后,按自然消耗添加到系统,然后喷涂产品车身,烘干后测量色差;或者条件允许时,使用新批次涂料置换系统内涂料(或将新批次涂料投入闲置系统),喷涂实验车或者少量产品车身,烘干后测量色差。由于涂料生产商喷涂批次板使用的机器人、烘箱跟涂装现场的有一定差别,涂料在现场喷涂的色差跟出货板会有一定差异。如现场喷涂色差满足出车标准,则涂料可以批量使用;如色差不满足出车标准,则需紧急对涂料进行现场调整,调整措施包括喷涂参数调整、现场添加色浆调色等,调整后的色差满足要求,则涂料仍可使用;现场调整后色差不满足要求,涂料退货处理;在进行色差确认时,需要经过自然消耗添加和置换涂料添

加等过程;在自然消耗添加过程中,主罐内的新批次涂料量由少到多,色差不会出现剧烈偏差,可能存在偏差延迟,同时也会因为无法准确预估新批次涂料加入量导致现场对新批次色差实绩评估不准确问题;在置换涂料添加过程中,通过置换涂料或者使用闲置系统投新批次涂料来确认色差,会占用很长的生产排产间隙时间以及相关设备,费时费力;再者,系统使用的涂料量较大,如新批次涂料出现色差,需要验证多种色浆方案时,每次更换方案均需置换涂料,所需要的新批次涂料量过大,实际操作过程也存在一定局限性。

69.鉴于此,本发明提供一种涂料色差确认方法。图1至图6为本发明提供的涂料色差确认方法的具体实施例。

70.请参阅图1,图1为本发明提供的第一实施例。

71.所述涂料色差确认方法,包括如下步骤:

72.s20:将待检色漆投入漆泵中循环运转第一预设时长;

73.s30:提供至少a、b两组电泳试板,其中,a组电泳试板至少包括a1、a2以及a3三块试板,b组电泳试板至少包括b1、b2以及b3三块试板;

74.s70:将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂;

75.s100:将b1、b2以及b3置于试验车外侧,并以车身喷涂的方式利用清漆机器人对b1、b2以及b3喷涂清漆;

76.s120:将a1、a2以及a3置于所述试验车内;

77.s130:将所述试验车置于面漆烘房中,对a1、a2、a3、b1、b2以及b3进行烘烤;

78.s140:对a1、a2以及a3进行膜厚测试,获取a组电泳试板的第一膜厚参数;

79.s150:对b1、b2以及b3进行色差测试,获取b组电泳试板的第一色差变化参数;

80.s160:根据所述第一膜厚参数和所述第一色差变化参数,计算待检色漆的色差与膜厚之间的第一对应关系;

81.s170:根据所述第一对应关系,计算标准膜厚下,所述待检色漆的第一实际色差参数;

82.s180:当所述第一实际色差参数处于标准色差参数范围中时,则判定所述待检色漆满足要求,并投罐使用;

83.s190:当所述第一实际色差参数处于所述标准色差参数范围外时,则对所述待检色漆进行色浆调整处理。

84.在本发明的技术方案中,提供至少a、b两组电泳试板,其中,a组电泳试板至少包括a1、a2以及a3三块试板,b组电泳试板至少包括b1、b2以及b3三块试板;将色漆以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂;将b1、b2以及b3置于试验车外侧,并以车身喷涂的方式利用清漆机器人对b1、b2以及b3喷涂清漆;对a1、a2、a3、b1、b2以及b3进行烘烤;对a1、a2以及a3进行膜厚测试,获取a组电泳试板的第一膜厚参数;对b1、b2以及b3进行色差测试,获取b组电泳试板的第一色差变化参数;根据所述第一膜厚参数和所述第一色差变化参数,计算待检色漆的色差与膜厚之间的第一对应关系;根据所述第一对应关系,计算标准膜厚下,所述待检色漆的第一实际色差参数;当所述第一实际色差参数处于标准色差参数范围中时,则判定所述待检色漆满足要求,并投罐使用;当所述第一实际色差参数处于所述标准色差参数范围外时,则对所述待检色漆进

行色浆调整处理;如此,本发明提供了一种涂料色差确认方法,可以用作对新批次涂料色差入场检测的检查手段,并提前确认新批次涂料色差与现场是否匹配,也可以避免出现因涂料制造喷涂设备以及烘烤条件等与涂装现场不一致,而导致新批次涂料色差在出货时符合标准但实际使用时不满足现场要求,从而提高涂料色差确认方法的评估准确度;同时,采用本发明提供的处理方法,只需在多个所述电泳试板上按照流量梯度进行喷涂,并通过检测各所述电泳试板的色差与膜厚,从而确定待检色漆的色差是否符合要求,如此,简化涂料色差确认的方法步骤,省时省力;再者,采用本发明提供的处理,无需耗费大量的待检涂料,从而可以避免出现因待检色漆损耗过大而带来的操作局限性的问题。

85.本发明对所述电泳试板的大小不做限制,具体地,在本实施例中,a1、a2、a3、b1、b2以及b3试板的大小尺寸以100mm*200*mm或100mm*300mm为宜。

86.请参阅图2,图2为本发明提供的第二实施例。

87.在所述将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂的步骤s70之前,还包括:

88.s40:在a1、a2以及a3上贴覆两根遮蔽带;

89.s50:对a1、a2、a3、b1、b2以及b3喷涂中涂底漆;

90.s60:分别将a1、a2以及a3上的一根遮蔽带揭掉。

91.同时,在本实施例中,所述将a1、a2以及a3置于所述试验车内的步骤s120之前,还包括:

92.s110:分别将a1、a2以及a3上的另一根遮蔽带揭掉。

93.在本实施例中,提供至少a、b两组电泳试板,其中,a组电泳试板至少包括a1、a2以及a3三块试板,b组电泳试板至少包括b1、b2以及b3三块试板;在a1、a2以及a3上贴覆两根遮蔽带;对a1、a2、a3、b1、b2以及b3喷涂中涂底漆;分别将a1、a2以及a3上的一根遮蔽带揭掉;将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂;利用清漆机器人对b1、b2以及b3喷涂清漆;分别将a1、a2以及a3上的另一根遮蔽带揭掉;如此,以a1试板为例,在a1试板上,部分区域具有中涂底漆-色漆两层涂料、对应其中一个所述遮蔽带处,具有色漆一层涂料、以及对应另一所述遮蔽带处无涂料;以b1试板为例,在b1试板上,具有中涂底漆-色漆-清漆三层涂料,如此,可以确认不同漆层的涂料膜厚下的色差变化,为现场通过喷涂参数调整色差提供实验经验。

94.需要说明的是,本发明对中涂底漆的膜厚不做限制,用户可以根据实际使用场景自行调整,但是,为了保证涂料色差确认方法的评估准确度,a1、a2、a3、b1、b2以及b3各试板的中涂底漆的膜厚偏差设置为δ,且-2μm≤δ≤2μm。

95.请参阅图3,图3为本发明提供的第三实施例。

96.所述对a1、a2、a3、b1、b2以及b3喷涂中涂底漆s50的步骤包括:

97.s501:对a1、a2、a3、b1、b2以及b3先后用酒精棉和粘性布擦拭;

98.s502:在喷涂区域内放置锡箔纸;

99.s503:将a1、a2、a3、b1、b2以及b3置于所述锡箔纸的中部,且a1和b1、a2和b2、a3和b3分别并排设置;

100.s504:利用中涂机器人对a1、a2、a3、b1、b2以及b3喷涂中涂底漆。

101.在本实施例中,在a1、a2以及a3上贴覆两根遮蔽带;对a1、a2、a3、b1、b2以及b3先后用酒精棉和粘性布擦拭;在喷涂区域内放置锡箔纸;将a1、a2、a3、b1、b2以及b3置于所述锡箔纸的中部,且a1和b1、a2和b2、a3和b3分别并排设置;利用中涂机器人对a1、a2、a3、b1、b2以及b3喷涂中涂底漆;分别将a1、a2以及a3上的一根遮蔽带揭掉;也就是说,a组电泳试板的a1、a2以及a3三块试板上均贴覆两根遮蔽带,b组电泳试板的b1、b2以及b3三块试板上均不贴覆遮蔽带。对a1、a2、a3、b1、b2以及b3先后用酒精棉和粘性布擦拭;在进行喷涂中涂底漆前,在喷板区域铺一层锡箔纸如此,可保证漆雾均匀;在进行喷涂中涂底漆时,可采用喷板程序,喷板流量按喷涂车身大面流量设置,将a1、a2、a3、b1、b2以及b3置于所述锡箔纸的中部,利用中涂机器人对a1、a2、a3、b1、b2以及b3喷涂中涂底漆,或者直接将a1、a2、a3、b1、b2以及b3设于所述试验车,并以车身程序参数喷涂中涂底漆;如此,不仅可以实现对a1、a2、a3、b1、b2以及b3喷涂中涂底漆;而且可以保证漆雾均匀;同时,将a1和b1、a2和b2以及a3和b3依次相邻排布,以确保对比组的两个电泳试板的中涂膜厚基本相同,进一步提高涂料色差确认方法的评估准确度。

102.请参阅图4,图4为本发明提供的第四实施例。

103.所述将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂的步骤s70之后,所述将b1、b2以及b3置于试验车外侧,并以车身喷涂的方式利用清漆机器人对b1、b2以及b3喷涂清漆的步骤s100之前,还包括:

104.s80:对a1、a2、a3、b1、b2以及b3进行闪干第二预设时长;其中,溶剂型涂装线常温闪干,水性漆涂装线加热闪干;

105.s90:对a1、a2、a3、b1、b2以及b3强冷降温至预设温度。

106.在本实施例中,将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂;在进行色漆喷涂完毕后,溶剂型涂装线常温闪干,水性漆涂装线加热闪干,闪干所述第二预设时长后,对a1、a2、a3、b1、b2以及b3强冷降温至预设温度;如此可以让色漆初步固定,防止色漆产生气泡或者流走变形;需要说明的是,本发明对于闪干条件、所述第二预设时长以及所述预设温度不做限制,用户可以按照具体使用场景自行调整。例如,将闪干条件设置为量产条件,先将现场温度调整至75-100℃,经过闪干5-7min后,再强冷降温至35℃以下,再喷涂清漆;如此,可以让色漆初步固定,防止色漆产生气泡或者流走变形;也可以让清漆喷涂更顺利。

107.请参阅图5,图5为本发明提供的第五实施例。

108.所述将色漆机器人与所述漆泵连接,并以第一预设流量对a1和b1进行喷涂、以第二预设流量对a2和b2进行喷涂以及以第三预设流量对a3和b3进行喷涂的步骤s70,包括:

109.s701:以第一预设流量、第二预设流量以及第三预设流量,分别对a1和b1、a2和b2以及a3和b3进行一次喷涂;

110.s702:静置第三预设时长;

111.s703:以所述第一预设流量、所述第二预设流量以及所述第三预设流量,分别对a1和b1、a2和b2以及a3和b3进行二次喷涂。

112.在本实施例中,提供至少a、b两组电泳试板,其中,a组电泳试板至少包括a1、a2以及a3三块试板,b组电泳试板至少包括b1、b2以及b3三块试板;以第一预设流量、第二预设流量

以及第三预设流量,分别对a1和b1、a2和b2以及a3和b3进行一次喷涂;静置第三预设时长;以所述第一预设流量、所述第二预设流量以及所述第三预设流量,分别对a1和b1、a2和b2以及a3和b3进行二次喷涂;需要说明的是,本发明对所述第一预设流量、所述第二预设流量、所述第三预设流量以及所述第三预设时长的具体数值不做限制,用户可以按照具体使用场景自行调整。例如,所述色漆机器人执行喷涂程序以90%流量对a1和b1进行一次喷涂,以100%流量对a2和b2进行一次喷涂,以110%流量对a3和b3进行一次喷涂;将a1、a2、a3、b1、b2以及b3静置2min后,所述色漆机器人执行喷涂程序以90%流量对a1和b1进行二次喷涂,以100%流量对a2和b2进行二次喷涂,以110%流量对a3和b3进行二次喷涂;如此,完成对a1、a2、a3、b1、b2以及b3进行色漆喷涂。

113.需要说明的是,所述色漆机器人的初始喷涂流量可按照同颜色大面流量进行设置,再按照实际使用场景,通过修改所述色漆机器人的流量因子,实现对所述第一预设流量、所述第二预设流量、所述第三预设流量的梯度设置。

114.请参阅图6,图6为本发明提供的第六实施例。

115.所述当所述第一实际色差参数处于所述标准色差参数范围外,则对所述待检色漆进行色浆调整处理的步骤之后s190,包括:

116.s200:以调整后的待检色漆执行上述喷涂操作步骤;

117.s210:获取调整后的待检色漆的第二膜厚参数以及第二色差变化参数;

118.s220:根据所述第二膜厚参数和所述第二色差变化参数,计算调整后的待检色漆的色差与膜厚之间的第二对应关系;

119.s230:根据所述第二对应关系,计算标准膜厚下,调整后的待检色漆的第二实际色差参数;

120.s240:将所述第二实际色差参数与标准色差参数范围进行比对;

121.s250:当所述第二实际色差参数处于所述标准色差参数范围中,则判定调整后的待检色漆满足要求,并投罐使用;

122.s260:当所述第二实际色差参数处于所述标准色差参数范围外,则判定调整后的待检色漆不满足要求,并停用处理。

123.在本实施例中,在所述待检色漆进行色浆调整处理后,按步骤30至步骤100进行喷涂操作,进行调色后的色差确认,直至确定出色差满足要求的调色方案;若调整后的待检色漆的第二实际色差参数处于所述标准色差参数范围中,则判定调整后的待检色漆满足要求,并投罐使用;且在投入系统使用前,由供应商根据验证的方案提前对涂料开桶调色。如所述第二实际色差参数处于所述标准色差参数范围外,则判定调整后的待检色漆不满足要求,并停用处理。

124.在本发明的第七实施例中,在所述将待检色漆投入漆泵中循环运转第一预设时长的步骤s20之前,还包括:

125.s00:将所述待检色漆与标准待检色漆进行比对,获取所述待检色漆的初始色差;

126.s10:当所述初始色差处于预设色差参数范围内,则判定所述待检色漆满足入场检测标准。

127.在本实施例中,所述待检色漆到货后,确认所述待检色漆满足入场检测标准、涂料批次间色差无太大波动,即可安排将所述待检色漆投入所述漆泵中;如此,在对所述待检色

漆进行初步检测后再进行色差确认,不仅可以提高涂料色差确认方法的评估准确度;而且无需耗费大量的待检涂料,从而可以避免出现因待检色漆损耗过大而带来的操作局限性的问题。

128.在本发明的第八实施例中,在所述将待检色漆投入漆泵中循环运转第一预设时长的步骤s20之前,还包括:

129.s00':对待检色漆搅拌第四预设时长;

130.s10':将搅拌后的待检色漆投入所述漆泵。

131.在本实施例中,对待检色漆搅拌第四预设时长;将搅拌后的待检色漆投入所述漆泵;将待检色漆投入漆泵中循环运转第一预设时长;本发明对所述第一预设时长和所述第四预设时长的具体数值不做限制,用户可以按照具体使用场景自行调整。如在将所述待检色漆投入所述漆泵前,需将所述待检色漆离线搅拌20min以上,确保所述待检色漆混合均匀,避免出现因色浆或金属粉分层而导致喷涂有色差;在将所述待检色漆投入所述漆泵时,需将所述漆泵的回流管抽出,待回流管流出液体粘度与所述漆泵的色漆粘度接近时,再将回流管接回所述漆泵,同时开启循环运转,且至少循环0.5h,确保所述漆泵内的所述待检色漆循环到位,再进行色漆喷涂。

132.需要说明的是,一般取15-18kg所述待检色漆投入所述漆泵中循环运转即可满足色漆喷涂需求,如此,无需耗费大量的待检涂料,从而可以避免出现因待检色漆损耗过大而带来的操作局限性的问题。

133.在本发明的第九实施例中,在所述将色漆机器人与所述漆泵连接的步骤s60之前,还包括:

134.s00”:调试现场中所述色漆机器人、中涂机器人以及所述清漆机器人的喷涂程序;

135.s10”:输入信息参数,其中所述信息参数包括工件坐标、车型号、刷子表;

136.s20”:设置喷涂区域,其中,喷涂区域的尺寸设置为700mm*1000mm;

137.s30”:调整枪距l,其中,所述枪距l为杯头到格栅板的距离,l=250

±

10mm;

138.s40”:调整枪速v,其中,所述枪速500mm/s≤v≤700mm/s;

139.s50”:调整节距l,其中,所述节距80mm≤l≤100mm。

140.在本实施例中,调整现场中所述色漆机器人、中涂机器人以及所述清漆机器人的喷涂程序,设置喷涂区域700mm*1000mm,调整枪距为杯头到格栅板距离,一般设置为250

±

10mm;枪速设置为500-700mm/s,节距设置为80-100mm,并设置相应的工件坐标、车型号、刷子表等信息。为方便喷涂时随时切换不同的机器人,同站所有机器人都有喷板程序。在本实施例中,所述色漆机器人与所述漆泵连接,本发明对所述漆泵的具体型号不做限制,用户可以按照具体使用场景自行选用,具体地,在本实施例中,所述漆泵选用2:1泵或4:1泵,一般容量为18l左右即可。为减少涂料使用和确保输出压力和流量,1个泵只接1台机器人;如此,不仅可以完成色漆喷涂作业,而且无需耗费大量的待检涂料,从而可以避免出现因待检色漆损耗过大而带来的操作局限性的问题。

141.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1