一种取料装车流程的断料对秤自动控制方法与流程

1.本发明涉及工程机械领域,尤其涉及一种取料装车流程的断料对秤自动控制方法。

背景技术:

2.取料机和装车机是车站或码头的装车作业线中使用的大型散货装车设备。传统车站装车方式为,由铁路站发送装车数据,车站接收装车数据后,获得货物种类、装载量、车厢规格型号等数据,之后确定停靠站台、取料料堆、取料机和装车机。之后根据装车数据中禁装车厢来确定每次取料机启动时的装载量,取料机到达装载量后停机以跳过禁装车厢。之后取料机取料,装车机悬臂皮带安装皮带秤,司机通过皮带称的瞬时流量判断几秒后落入车厢的料流,从而控制大车行走速度将车厢装平。

3.在上述方案中,取料机和装车机之间传输的过程中存在损耗或偏差,而装车机是按照其上皮带秤实际称重装车,因此每次取料机取完设定装载量后,这些偏差或损耗集中在禁装车厢的前一节车厢内,造成该车厢的实际装载量和理论装载量出现较大的出入。为避免装车过轨道衡时车厢的满载率和偏载率过大,需要对装车机和取料机进行对秤。

4.而取料机持续运行期间,装车机也在持续的接受物料,二者之间的皮带上运输着大量物料,这种情况下无法对秤。目前的做法是取料机停取一段时间,等取料机所取物料到达装车机后,分别读取取料机和装车机上皮带秤数据获得二者偏差,取料机再启动将剩余的设定装载量和偏差重量装完。

5.显然,上述对秤作业会损伤相当长的工作时间,极大的降低了作业效率。

6.为解决上述问题,本技术中提出一种取料装车流程的断料对秤自动控制方法。

技术实现要素:

7.本发明的目的是针对现有技术的缺点,提出一种取料装车流程的断料对秤自动控制方法,设定取料机取料过程中停止一段预设的断料时长,并记录该断料时长前所取物料重量;当装车机皮带秤检测到出现符合断料时长的断料后,记录出现断料前其所接收物料重量;之后将上述两个数据进行对比获得差值,取料机取完设定装载量后继续取差值重量的物料。由此在整个对秤作业中,取料机的停机时间仅为预设的断料时长,避免了常规对秤作业中损失大量作业时间的问题。

8.为了达到上述发明目的,本发明提出的一种取料装车流程的断料对秤自动控制方法,该自动控制方法包括如下步骤:

9.s1、取料机开始基于设定装载量m0取料,以及通过其上皮带秤持续称重;装车机接收物料并装车,以及通过其上皮带秤持续称重;

10.s2、取料机停止取料一段预定的断料时长,并记录该断料时长之前所取物料总重量,记为m1’;之后继续取料;

11.s3、装车机检测到出现符合断料时长的断料后,记录出现断料前其所接收物料总

重量,记为m2’;

12.s4、通过公式m3’=(m1

’‑

m2’)*m1’/m2’计算偏差值m3’,并将该m3’发送至取料机,取料机取完所述设定装载量后继续取所述m3’重量的物料。

13.优选的,步骤s2中所述停止取料的开始时间的选择为:自该开始时间停止取料后,当所述m3’发送至取料机时,所述取料机尚未取完所述设定装载量m0。

14.这样设置的目的是,当装车机检测到断料后,开始对秤计算并将偏差值m3

′

返回给装车机,若此时取料机未停机,显然整个对秤作业损失的仅仅是设定的断料时长;而若取料机已经取完设定装载量停机后才获得偏差值m3

′

,那么整个对秤作业损失时间还增加了取料机的停机时间,显然降低了工作效率。

15.另一方面,由于取料机和装车机之间始终存在损耗或偏差,显然越晚对秤最终装车数据越准确。因此理想的取料机断料开始时间应当是:断料后,当装车机的皮带秤检测到出现符合断料时长的断料,且经过计算将该偏差值m3

′

发送给取料机时,取料机恰恰即将取完设定装载量,这样取料机不用停机,而且对秤时间是不损失作业效率前提下的最晚时间,也就是装车重量最精确时间。

16.为实现上述目的:

17.在一种优选的方案中,步骤s2中,还包括如下步骤:

18.通过公式m4=m0-m1实时计算装车机剩余的装载量m4;同时,计算从装车机到取料机之间的全部皮带上的物料重量m3;实时比较所述m3和m4,在m3=m4*j时开始所述的停止取料;

19.其中:j为调整系数,取值区间选自80%-100%;m1为取料机取料重量的实时累计值。

20.设置取值范围80%-100%的目的是:作业时m3是在一个较小区间内处于波动状态,当m4逐渐减小并逼近m3,在理想情况下,当m3=m4时停止作业,由于对秤和信号传输的时间可以忽略,那么取料机获得偏差值m3

′

的时间恰好是其即将完成m0作业的时间,这种情况下是装车重量最精确的。但是在实际工况中m3的计算方法不能做到完全精确,而且取料机取料也并非完全匀速的,所以有可能出现取料机停机后才获得偏差值m3

′

的情况。因此将m3的阈值设定为小于m4可以有效避免此种问题的出现,该取值范围不低于m4的80%,并可根据装车机类型、物料种类损耗系统等数据结合经验调整具体的比例。

21.在上述比较m3和m4方案中,m3的计算方法有两种:

22.其一、m3通过公式m3=(m1-m2)*n计算获得,所述n为流程损耗系数,m2为装车机装车重量的实时累计值。理想情况下,取料机取料重量减去装车机装车重量就是皮带上物料重量,但由于二者之间存在流程损耗,所以再乘以流程损耗系数,该流程损耗系数n根据不同物料种类而变化,为经验数据。上述求得的m2’和m1’的比值也正是当前流程中的损耗系数。

23.其二、m3通过如下公式m3=f*n*l/v计算获得;其中,所述f为取料机的取料预设瞬时流量,v为皮带传输速度,l为装车机到取料机的全部皮带的实时长度,n为流程损耗系数。

24.这种方案中,皮带物料重量m3计算主要包括物料累计总量的计算和物料的瞬时流量计算。根据电子皮带秤的工作原理可以知道,电子皮带秤物料的瞬时流量计算公式为f=kvq,其中,f代表流量,单位一般为kg/s,k为称量系数,v为皮带速度,可表示为m/s,q为称量

段负荷,可表示为kg/m,其中k能够通过实物标定获得,v、q一般可以通过处理现场传送过来的信号得到。假设物料输送的均匀性和皮带速度恒定,机上有电子皮带秤,所以f为已知参数,皮带长度l为装车机实时编码器位置加上取料机实时位置加上皮带流程长度,流程损耗系数为n,所以全部皮带存留物料重量m3为m3=f*n*l/v。

25.在另一种优选的实施例中,步骤s2中,所述停止取料的开始时间的选择是t1=t2*j时开始停止取料;其中:j为调整系数,取值区间选自80%-100%;t1为物料从取料机到装车机的实时传输时长,通过公式t1=l/v获得;t2为取料机完成设定装载量m0的剩余时间,通过t2=(m0-m1)/f获得;其中,所述f为取料机的取料预设瞬时流量,v为皮带传输速度,l为装车机到取料机的全部皮带的实时长度。

26.此方案通过皮带传输时间和剩余装车时间计算,取值范围的设定和前一方案逻辑相同。

27.进一步优选的,s2中设定断料时长为1-10秒。

28.在另一种优选的实施例中,自动控制方法还包括步骤s0:接收待装车车厢的装车数据,并基于所述装车数据选择料堆、取料机、装车机和停靠站台,以及计算设定装载量;

29.另外,所述步骤s2中断料时长的选择为:事先测量取料机在各料堆的正常取料过程中皮带出现断料的最长时长,并建立该最长时长与料堆和取料机的对应关系;s0中接收所述装车数据并选择料堆后,将s2中的断料时长设定为对应的最长时长。

30.由上述方案可知,断料时长可以理解为取料机通过物料断流给装车机的一个对秤节点信号。为了节约时间,在确保该信号准确率的前提下,断料时长设定越短越好。由于装车机在正常作业时也会出现断流,因此断料时长应当与常规断流区别开,以避免出现将常规断流作为断流节点信号,若将前后两次断流搞混淆,则会出现错误对秤。由于该断流与取料机类型、货物种类、料堆形态等存在关系,因此记录下取料机在不同料堆取料的最大断流时间,将断料时长设定为最大断流时间,由于该最大断流时间出现频率较低,即使在取料过程中取料机未停机也达到断流时长的判断标准,也不会误对秤的现象,以及损伤作业时间。

31.本专利提出的一种取料装车流程的断料对秤自动控制方法,设定取料机取料过程中停止一段预设的断料时长,并记录该断料时长前所取物料重量;当装车机皮带秤检测到出现符合断料时长的断料后,记录出现断料前其所接收物料重量;之后将上述两个数据进行对比获得差值,取料机取完设定装载量后继续取差值重量的物料。由此在整个对秤作业中,取料机的停机时间仅为预设的断料时长,避免了常规对秤作业中损失大量作业时间的问题。

附图说明

32.通过下面结合附图对其示例性实施例进行的描述,本发明上述特征和优点将会变得更加清楚和容易理解。

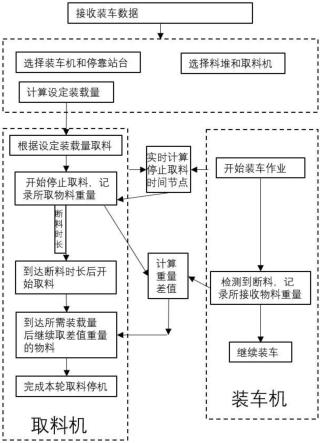

33.图1为本发明实施例断料对秤自动控制方法方法的流程示意图。

具体实施方式

34.下面结合附图对本发明作进一步详细说明,以便于同行业技术人员的理解:

35.实施例1:

36.参见图1所示,本发明实施例中的一种取料装车流程的断料对秤自动控制方法,包括如下步骤:

37.s0、接收待装车车厢的装车数据,包括但不限于:各禁装车厢的车厢号和规格尺寸、各应装车厢的货物种类、装载量和车厢号的对应关系;

38.根据应装车厢的货物种类选择,可以确定料堆位置、车厢停靠站台,进而确定取料机和装车机。当取料机、装车机和停靠站台确定后,可以基于首尾两端而在系统设定好的流程中进行选择。

39.根据车厢数据可以计算由第一节应装车厢至第一节禁装车厢的所需装载量,也就是说第一节禁装车厢前的所有应装车厢的总装载量,例如第一节禁装车厢前共三节应装车厢,这三节应装车厢每节装料100t,那么此处计算可得所需装载量m0为300t。正常情况下,列车通常存在禁装车厢,若不存在禁装车厢,则根据装车数据计算整列列车车厢同一货物的全部装载量,或者根据车厢节数人为设定分段。

40.s1、取料机开始基于设定装载量m0取料,并通过其上皮带秤持续称重,并实时监测累计取料重量,记为m1;装车机接收物料并装车,以及通过其上皮带秤持续称重,并实时监测累计的装车重量,记为m2;

41.s2、取料机停止取料一段预定的断料时长,记录该断料时长前所取物料重量m1

′

;之后继续取料;

42.在本实施例1中,预定的断料时长为1-10秒。

43.需要注意的是:步骤s2中停止取料的开始时间的不能晚于以下时间:自该开始时间停止取料后,当步骤s4中将所述m3

′

发送至取料机时,所述取料机尚未取完所述设定装载量m0。

44.这样设置的目的是,当装车机检测到断料后,开始对秤并将偏差值返回给装车机,若此时取料机未停机,显然整个对秤作业损失的仅仅是设定的断料时长;而若取料机已经取完设定装载量停机后才获得偏差值,那么整个对秤作业损失的时间还增加了取料机的停机时间,必然会降低工作效率。

45.另一方面,由于取料机和装车机之间始终存在损耗或偏差,显然越晚对秤,最终的装车数据越准确。因此理想的取料机断料开始时间应当是:断料后,当装车机的皮带秤检测到出现符合断料时长的断料,且经过计算将该偏差值发送给取料机时,取料机恰恰即将取完设定装载量,这样取料机不用停机,而且对秤时间是不损失作业效率的前提下的最晚时间,也就是装车重量最精确时间。

46.为实现上述目的,在本实施例1中,步骤s2中,还包括如下步骤:

47.通过公式m4=m0-m1实时计算装车机剩余的装载量m4;同时,计算从装车机到取料机之间的全部皮带上的物料重量m3;实时比较所述m3和m4,在m3=m4*j时开始所述的停止取料;

48.其中:j为调整系数,取值区间选自80%-100%;m1为取料机取料重量的实时累计值。

49.设置j的取值范围80%-100%的目的是:作业时皮带上是指布满物流,也就意味着m3是在一个较小数值区间内处于波动状态,m4逐渐减小并逼近m3;在理想情况下,取料机取料速度恒定,当m3=m4时停止作业,装车机检测到出现断料时取料机也恰好完成m0的作业,

由于对秤和信号传输的时间基本可以忽略,那么取料机获得偏差值m3

′

的时间就是其即将完成m0作业的时间,这种情况下是装车重量最精确的。但是在实际工况中m3的计算方法不能做到完全精确,而且取料机取料也并非完全匀速的,所以有可能出现取料机停机后才获得偏差值m3

′

的情况。因此将m3的阈值设定为小于m4可以有效避免取料机停机的出现。该取值范围不低于m4的80%,并可根据装车机类型、物料种类、流程损耗系统等结合经验调整具体的比例。

50.在本实施例1中,m3通过公式m3=(m1-m2)*n计算获得,n为流程损耗系数。理想情况下,取料机取料重量减去装车机装车重量就是皮带上物料重量,但由于二者之间存在流程损耗,所以再乘以流程损耗系数,该流程损耗系数n根据不同物料种类而变化,为经验数据。

51.s3、装车机的皮带秤检测到出现符合断料时长的断料后,记录出现断料前其所接收物料重量m2

′

;

52.s4、通过公式m3’=(m1

’‑

m2’)*m1’/m2’计算偏差值m3’,并将该m3’发送至取料机,取料机取完所述设定装载量后继续取m3’重量的物料,之后结束当前周期的取料,进入下一周期。

53.在此步骤中,m2’和m1’的比值也正是当前流程中的损耗系数。

54.实施例2:

55.实施例2和实施例1的区别在于m3的计算方式不同。

56.本实施例2中,m3通过公式m3=f*n*l/v计算获得;其中,所述f为取料机的取料预设瞬时流量,v为皮带传输速度,l为装车机到取料机的全部皮带的实时长度,n为流程损耗系数,。

57.这种方案皮带物料重量m3计算主要包括物料累计总量的计算和物料的预设瞬时流量计算。皮带长度l为装车机实时编码器位置加上取料机实时位置加上皮带流程长度,流程损耗系数为n,所以全部皮带存留物料重量m3为m3=f*n*l/v。

58.实施例3:

59.实施例3和实施例1-2的区别主要是断料时长的选择以及断料时长的开始时间计算方式不同。

60.在实施例1中,直接设定了断料时长为1-10秒。实质上,断料时长可以理解为取料机通过物料断流产生的缺口给装车机的一个对秤节点信号。为了节约时间,在确保该信号准确率的前提下,断料时长设定越短越好。由于装车机在正常作业时也会出现断流,因此断料时长应当与常规断流区别开,以避免出现将常规断流作为断流节点信号,若将前后两次断流搞混淆,则会出现错误对秤。由于该断流与货物种类、料堆形态等存在关系,因此记录下取料机在不同料堆取料的最大断流时间,将断料时长设定为最大断流时间,由于该最大断流时间出现频率较低,即使在取料过程中取料机未停机也达到断流时长的判断标准,也不会误对秤的现象,以及损失作业时间。

61.因此本实施例中步骤s2的断料时长:事先测量取料机在各料堆的正常取料过程中皮带出现断料的最长时长,并建立该最长时长与料堆和取料机的对应关系;s0中接收所述装车数据并选择料堆后,将s2中的断料时长设定为对应的最长时长。

62.另外,本实施例2中,步骤s2中,断料时长的起始时间为:t1=t2*j时开始停止取

料;

63.其中:j为调整系数,取值区间选自80%-100%;t1为物料从取料机到装车机的实时传输时长,通过公式t1=l/v获得;t2为取料机完成设定装载量m0的剩余时间,通过t2=(m0-m1)/f获得;其中,所述f为取料机的取料预设瞬时流量,v为皮带传输速度,l为装车机到取料机的全部皮带的实时长度。此处取值范围的设定和前一方案系数j逻辑相同,不再赘述。

64.需要注意的是:在实施例1和实施例2中实际上提出了三种方案来设定断流开始时间,第一种方案由m1减去m2再乘以流程损耗系数,获得的m3数据是极为准确的,而且计算方法更为简洁;而第二种方案通过预设瞬时流量估算m3,计算方法繁复,而且还需假定物料输送均匀性和速度恒定,所以获得m3数值为估算值,数据偏差较大。第三种方案则是通过皮带传输时间和剩余装车时间计算,同样为估算值。

65.但并不代表第一种方案绝对的优于第二种方案和第三种方案。

66.在此以m3=m4时开始断流为例,断流开始时间判断逻辑是:取料机取同等重量(m3=m4)的货物时所时相同,这样取完m4的用时和皮带传输时间相等,也就是说取完m4时恰恰m3的尾端(也就是断流的开始点)达到装车机,装车机迅速对秤并将m3’反馈给取料机,这样装车精度最高。所以计算m3并非仅仅是获得准确的m3数值,而是期望使m4的取料时间和m3的输送时长一致。因此即使m3再准确,也不能保证取m4用时和之前取相同重量的m3时相同。若取料机取料流量抖动较大时,第二种方案采用预设瞬时流量来估算m3时,虽然m3没那么准确,但最终结果反而误差较小。

67.由上可知,第三种方案其实是直接计算皮带传输时间和剩余装车时间,其公式所用参数和第二种方案相同,性质也和第二种类似。

68.所以本领域技术人员根据实际情况,在上述三种方案中进行自由选择,并选择适当的调整系数j,在不降低效率的前提下尽可能提高最终装车重量的精度。

69.本专利提出的一种取料装车流程的断料对秤自动控制方法,设定取料机取料过程中停止一段预设的断料时长,并记录该断料时长前所取物料重量;当装车机皮带秤检测到出现符合断料时长的断料后,记录出现断料前其所接收物料重量;之后将上述两个数据进行对比获得差值,取料机取完设定装载量后继续取差值重量的物料。由此在整个对秤作业中,取料机的停机时间仅为预设的断料时长,避免了常规对秤作业中损失大量作业时间的问题。

70.以上通过实施例对于本发明的发明意图和实施方式进行详细说明,但是本发明所属领域的一般技术人员可以理解,本发明以上实施例仅为本发明的优选实施例之一,为篇幅限制,这里不能逐一列举所有实施方式,任何可以体现本发明权利要求技术方案的实施,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1