一种电化学一氧化碳气体传感器的制作方法

电化学一氧化碳气体传感器电极采用的催化剂通常为贵金属材料,而此类催化剂虽然对一氧化碳具有很好的响应,但它同时对氢气也有较好的响应,因此电化学一氧化碳气体传感器一个重要问题是氢气(hydrogen, h2)的交叉干扰,交叉响应幅度普遍大于50%甚至80%以上。而氢气在检测一氧化碳的气体样本中普遍存在,这就导致检测结果存在假性升高的风险。因此,降低氢气对电化学一氧化碳气体传感器的交叉干扰,对提升电化学一氧化碳气体传感器的整体性能、扩展其应用场景具有重要的意义。

技术实现要素:

10.为克服现有技术存在的上述问题和缺陷,本发明提出了一种电化学一氧化碳气体传感器,以降低氢气对电化学一氧化碳气体传感器的交叉干扰。提供的技术方案如下。

11.一种电化学一氧化碳气体传感器,至少包括壳体、和由壳体直接或间接承载的工作电极、对电极和电解液,所述的工作电极和对电极分别承载在防水透气膜上,所述的工作电极和对电极上分别含有反应所需的催化剂,对电极位于工作电极的内侧,所述的对电极以及承载对电极的防水透气膜,呈中空环状,所述对电极中空部分的中心和所述工作电极的中心对应,从工作电极中心向内、至对电极中空、至传感器内部的垂直通道上无防水透气膜或不透气的阻隔物。

12.所述的内侧是指传感器相对于外界环境而言,传感器的样本气体进气端最靠近外界环境的部分为最外侧,远离传感器最外侧的传感器壳体内部即为传感器内部,从传感器的最外侧到传感器内部,则为内侧方向。所述壳体直接承载,是指由传感器壳体直接固定或由传感器壳体盛放,如工作电极直接热熔在传感器上壳上,电解液盛放在传感器下壳形成的电解液槽中。所述壳体间接承载,是指由传感器壳体组件和传感器内部组件共同承载或固定,如对电极、参比电极,由上壳、安装在下壳上的电极支架、分隔层、工作电极等一起堆叠固定。

13.对电极的中空部分直径应不小于工作电极催化剂区域直径的20%。优选地,对电极中空部分直径介于工作电极催化剂区域直径40%~120%之间。中空内径扩大,意味着外径也要扩大才能保证对电极的有效面积,因此中空内径也不宜过大,否则会增大传感器的设计尺寸,不利于小型化。根据传感器实际检测量程对对电极反应的需要,对电极的直径可大于工作电极的直径。更优的,对电极除了中空外,也切除承载电极催化剂部分之外的防水透气膜,以达到最少影响气体扩散的效果。

14.为确保工作电极的工作电位,电化学一氧化碳气体传感器还可以引入参比电极的设计,具体方案如下。

15.一种电化学一氧化碳气体传感器,至少包括壳体、和由壳体直接或间接承载的工作电极、参比电极、对电极和电解液,所述的工作电极、参比电极和对电极分别承载在防水透气膜上,所述的工作电极、参比电极和对电极上分别含有反应所需的催化剂,参比电极、对电极依次在工作电极的内侧排布,所述的参比电极、对电极,包括承载参比电极、对电极的防水透气膜,呈中空环状,所述参比电极、对电极中空部分的中心和所述工作电极的中心对应,从工作电极中心向内、至参比电极中空部分、至对电极中空部分、至传感器内部的垂直通道上无防水透气膜或不透气的阻隔物。优选地,参比电极的中空部分直径不小于对电极的中空部分直径,这样传感器内部气体扩散的阻碍主要由对电极的形状决定,研究时可

以主要研究对电极的形状。参比电极主要用于工作电极电位的锚定,不需要很大的面积。对电极的中空部分直径应不小于工作电极催化剂区域直径的20%,优选地,对电极中空部分直径介于工作电极催化剂区域40%~120%之间。更优的,对电极和参比电极除了中空外,也切除支撑催化剂部分外的防水透气膜,以达到最少影响气体扩散的效果。

16.氢气的扩散速度要比其他气体快很多,且溶于水。在传统的电化学一氧化碳气体传感器中,对电极同样位于工作电极的内侧但非中空的形状、或不具备足够的中空直径,或在从工作电极中心向内、至对电极中空、至传感器内部的垂直通道上存在防水透气膜或不透气的阻隔物。样本中的氢气进入到传感器的工作电极内侧后,溶解在多孔亲水分隔层中的电解液中;而承载对电极、参比电极的为防水透气膜,无法吸收电解液,氢气必须以气体状态通过,因此对溶解在电解液中的氢气的扩散存在显著阻碍;更有甚者,为保护参比电极,现有技术有些产品在参比电极的上方设置一层不透气的膜、且直径比参比电极大,杜绝样本气体的成分扩散到参比电极,显然这层不透气的膜会对氢气的扩散造成严重的阻碍;因此当样本气体进入后,样本气体中的氢气会富集在对电极或参比电极和工作电极的中间,在工作电极上反应并产生显著的交叉干扰信号。

17.在采用本发明的中空环状对电极结构后,样本气体中的氢气进入到传感器工作电极的内侧后,会溶解到电解液中,并沿着多孔亲水分隔层中的电解液快速通过对电极的中空部分、或对电极和参比电极的中空部分扩散到传感器的内部,显著减少氢气在工作电极附近的富集,从而有效降低了氢气的交叉干扰。

18.所述的环状可以是圆环形的环状结构形、矩形的环状结构、三角形的环状结构、椭圆形的环状结构等。

19.根据本发明的技术方案,所述的传感器壳体可以由不和电解液、被测气体反应的惰性材料形成,材料包括但不限于以下一种或多种组合:聚碳酸酯(polycarbonate)、丙烯腈-丁二烯-苯乙烯(abs)、聚苯乙烯(ps)、聚丙烯(pp)、聚乙烯(pe)、聚苯醚(ppe)、玻纤、陶瓷等。

20.所述的传感器壳体可设计为分体式结构:上壳和下壳,壳体内可设计有电极支架。下壳内设置有电解液槽,用以储存电解液。下壳上设置有引脚并延伸到壳外,所述引脚可以是插针(pin)的形式,通过注塑工艺直接嵌在下壳中;所述的插针通常由黄铜材料制成,可以表面镀金;下壳内部的引脚连接电极引线,电极引线可通过点焊焊接到引脚上,焊接点和引脚面可通过覆盖惰性胶进行保护、以避免电解液的腐蚀,所述的惰性胶可以是环氧树脂;所述的电极引线材料为惰性的金属,包括但不限于铂、金、铑等材料中的一种或合金。

21.所述的下壳可以在底部中间设置电解液灌注孔,传感器组装完毕后,可通过该孔向电极内灌注电解液。电解液灌注孔可设计成向内的锥形侧壁,并配备对应的插塞端头,插塞端头通过过盈配合塞入密封。灌注电解液后,电解液灌注孔可以通过插塞端头密封;插塞端头插入后,可通过热熔、或添加保护胶(如环氧树脂)等方式,进一步确保其密封性。所述的插塞端头,可以设计成中空并在端面粘合防水透气膜,防水透气膜的粘合可以通过热熔、背胶粘合等方式加工;中空孔的直径应大于0.5 mm;这样空气可以透过插塞端头的中空孔扩散进入传感器,以确保对电极反应所需的氧气。可选地,电解液灌注孔可以通过粘合防水透气膜进行密封,防水透气膜的粘合可以通过热熔、背胶粘合等方式加工实现。

22.所述的电极支架安装于所述的下壳内,用以安装堆叠电极和分隔层。所述的下壳

内壳可以设置有圆柱状、顶端圆锥状的定位轴;所述的电极支架底部可以设置有对应的圆孔状定位孔,安装时电极支架的定位孔和下壳上的点位柱对准卡住,并卡紧到位。所述的电极支架可以设计成多孔状,方便电解液渗入和气体扩散;电极支架通常设计成圆形,边缘一圈设计有挡边,用于电极和分隔层的定位安装,挡边上对应下壳引脚的位置可以设置有缺口,用于电极引线的穿过;电极支架的中心可以设置有圆孔,圆孔上可以安装吸液芯,吸液芯可以从电解液槽吸取电解液并传送到电极位置。所述的吸液芯和分隔层通常采用惰性的、不导电的多孔亲水材料,以便能有效的吸取电解液,可选材料包括亲水型玻璃纤维膜或亲水型玻璃纤维滤纸,目前市场上也有更安全的其他材料,如porex

®ꢀ

reservoirs。

23.分隔层、电极引线、电极依次在所述的电极支架上堆叠,一种典型的电极堆叠方式如下:对电极(催化剂面朝上)、对电极引线、分隔层、参比电极引线、参比电极(催化剂面朝下)、分隔层、工作电极引线、工作电极(催化剂面朝下)。以上所述朝向是以电极支架为底面,对着电极支架面则为朝下。可选地,在对电极下面增加分隔层,以增加电解液和电极的浸润。可选地,对于双电极设计(工作电极和对电极),去除参比电极引线、参比电极、及对应的分隔层。优选的,所述的分隔层直径大于电极直径,以便于隔绝不同电极、利于电解液的吸收和传送、并确保有充分的电解液浸润电极;每组分隔层可以根据厚度等需要由一层或多层组成。

24.所述的工作电极可以通过其支撑的防水透气膜直接粘合到上壳上,粘合的方式包括但不限于:背胶粘合、热熔、超声焊接等工艺。电极堆叠从下到上安装,堆叠到只剩工作电极后,所述的粘合工作电极的上壳再安装卡紧。上壳和下壳以及电极支架之间的空隙大小,应确保电极引线和电极的紧密接触。上壳和下壳的设计和安装,应确保传感器的密封。上壳可以设计成内卡式,安装后还可以在上壳和外壳的接缝一圈点胶(如环氧树脂)以确保密封;上壳还可以设计成和下壳结合的形式,通过超声焊接以完成上壳和下壳的密封组装。

25.可选地,所述的工作电极可以不和上壳粘合在一起,而是通过下壳或结合o-ring圈的形式压紧堆叠。

26.因此,上壳、工作电极的防水透气膜、下壳、以及可选的下壳插塞端头或防水透气膜共同组成了传感器内部的封闭空间,以确保电解液不会渗漏出去。

27.所述的上壳,在工作电极的上方设置有开口,待测气体从此开口扩散进入工作电极。可选地,所述的上壳开口可以设置有过滤层槽,用以放置过滤材料,如活性炭,用以吸收过滤有机挥发物(voc)。所述的上壳开口顶端可以安装有防尘膜,所述的防尘膜通常选用防水透气膜,可选择有背衬的防水透气膜以提高其支撑力和平整度;所述的防尘膜可通过环状背胶的方式黏贴到上壳上。

28.所述的工作电极和对电极,可以通过把催化剂配制成浆料,并加工到支撑的防水透气膜上,经过固化、烧结、切割制作而成。所述的工作电极和对电极,应是对目标气体具有良好催化作用的导电电极。所述催化剂浆料加工方式可以为丝网印刷、喷涂、刮涂、压合等方式中的一种。对于电化学一氧化碳气体传感器,工作电极、对电极、参比电极采用的催化剂可以是铂、钌、铑、铱、金、钯、石墨等材料或其氧化物中的一种或几种组合,其中优选铂黑(一种极细粉末形式的铂),如上海河森电气的hpt100。所述的防水透气膜,通常采用聚四氟乙烯(ptfe)材质的多孔膜,市场上可选的ptfe膜有很多,如以下品牌:goretex、mupor、zytex、porex、ipro(安普鲁,杭州)、sst(施柏德,厦门)等。

29.所述的催化剂浆料,可以通过把催化剂均匀分散到粘结剂、稀释剂中,加热浓缩制成。所述的分散方式可以为搅拌、匀浆、或超声搅拌中的一种。所述的粘结剂可以为nafion

®

溶液或ptfe乳液;所述的稀释剂可以为乙二醇或它的类似物的一种或组合,如丙二醇、乙醇、异丙醇等。

30.所述的催化剂浆料配制完成后,通过丝网印刷、喷涂、刮涂、压合等方式中的一种,把催化剂浆料加工到支撑的防水透气膜上,并通过固化、烧结制成电极。然后根据需要的尺寸对电极进行裁切,裁切方式可以采用定位模切。根据本发明的技术方案,电极裁切形状的一种示例如下:1)工作电极,工作电极上的催化剂为圆形设计,裁切时以电极上催化剂的中点为圆心、并在催化剂边缘至裁切边缘留一定的宽度,该宽度用于工作电极的防水透气膜和上壳的热熔粘合;2)对电极,对电极上的催化剂也为环状,以催化剂的圆心为圆心,切掉中心无催化剂的防水透气膜,并以催化剂边缘为界切掉外部多余的防水透气膜,制成环状的对电极,对电极只保留必要的部分、以达到最小的阻隔影响。

31.所述的电解液,可以选用水性酸性溶液(如硫酸、磷酸等),优选2~12 m的硫酸溶液。

32.所述的电化学一氧化碳气体传感器,一种典型的组装方式如下(以下仅仅是典型安装方式的一种示例,在行业公知的技术范畴内,可以进行多种灵活的顺序变更、结构调整、工艺变换、组件增删等)。

33.1)材料准备下壳:下壳通过注塑工艺制成,引脚(如插针形式)注塑到下壳中;然后引脚内端面点焊铂丝,并在点焊处及引脚内端面上点环氧树脂胶保护(需固化)。

34.插塞端头(用于密封下壳电解液灌注口):插塞端头中空,内端面通过热熔工艺粘合防水透气膜。

35.电极支架:注塑工艺制成。

36.电极:工作电极、对电极、参比电极等,如上文所述制成,并裁切成预定的尺寸。

37.分隔层:裁切成圆片状。

38.吸液芯:裁切成预定的长度。

39.上壳:上壳通过注塑工艺制成;把工作电极热熔到上壳上,催化剂面朝传感器内部。

40.过滤膜:通过模切制成预定的尺寸。

41.防尘膜:通过覆胶和模切工艺制成部分背胶的防尘膜。

42.电解液:配制待用。

43.2)电极层叠和组装:安装吸液芯到电极支架,然后把电极支架安装到下壳上。再在电极支架上安装堆叠电极和分隔层:电极依次堆叠,并捋拉电极引线成直线从电极中心越过压到催化剂上,并使之保持可靠接触;电极与电极之间堆叠分隔层以确保隔离、不短路;最后,捋拉工作电极引线成直线从电极中心越过,把安装有工作电极的上壳压下卡住。三电极一种堆叠示例如下(从电极支架底部开始):分隔层

→

对电极(催化剂面朝上)

→

对电极引线

→

分隔层

→

参比电极引线

→

参比电极(催化剂面朝下)

→

分隔层

→

工作电极引线

→

工作电极(催化剂面朝下,贴合在上壳上)。

44.3)电极层叠和组装后,在上壳和下壳的接缝处点上环氧树脂胶并固化。

45.4)把加工到上述步骤的传感器倒置,灌注电解液,等电解液重复渗透电极后,安装插塞端头密封传感器,并在插塞端头和下壳接缝处点上环氧树脂胶并固化。

46.5)然后在上壳上依次安装过滤膜和防尘膜。

47.所述的电化学一氧化碳气体传感器组装完成后,优选的,将组装好的传感器安装在老化设备上进行老化(老化设备市场上有售,如北京金洋万达科技有限公司的台式气敏元件老化台),也可以安装检测pcb进行老化。检测pcb电路采用业内公知的电化学一氧化碳气体传感器检测电路,行业内厂家都有公开的两电极和三电极的电化学传感器检测电路。

48.本发明技术方案可以实现以下技术效果,当待测气体进入本发明所述的电化学一氧化碳气体传感器后,气体中的氢气会快速通过对电极的中空部分扩散到传感器的内部,显著减少氢气在工作电极附近的富集,从而有效降低了氢气的交叉干扰。

附图说明

49.图1:对照例1的两电极电化学一氧化碳气体传感器示例一个角度的剖面图。

50.图2:对照例1的两电极电化学一氧化碳气体传感器示例另一个角度的剖面图。

51.图3:本发明的两电极电化学一氧化碳气体传感器示例一个角度的剖面图。

52.图4:本发明的两电极电化学一氧化碳气体传感器示例另一个角度的剖面图。

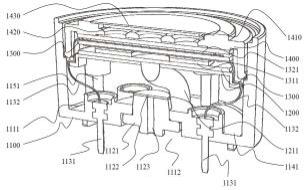

53.图5:本发明的三电极电化学一氧化碳气体传感器示例一个角度的剖面图。

54.图6:本发明的三电极电化学一氧化碳气体传感器示例另一个角度的剖面图。

55.图7:本发明的三电极电化学一氧化碳气体传感器示例分解图。

56.图8:两电极电化学一氧化碳气体传感器的电路示例。

57.图9:三电极电化学一氧化碳气体传感器的电路示例。

58.图10:本发明的电化学一氧化碳气体传感器安装电路及外壳的示例图。

59.图11:气体测试仪外观示例图。

60.图12:本发明的两电极电化学一氧化碳气体传感器的co信号图示例。

61.图13:本发明的三电极电化学一氧化碳气体传感器的co信号图示例。

62.图14:本发明的两电极电化学一氧化碳气体传感器的co信号线性示例。

63.图15:本发明的三电极电化学一氧化碳气体传感器的co信号线性示例。

64.图16:对照例2的两电极电化学一氧化碳气体传感器示例一个角度的剖面图。

65.图17:对照例2的两电极电化学一氧化碳气体传感器示例另一个角度的剖面图。

具体实施方式

66.下面通过实施例,并结合附图,对本发明的技术方案作进一步的具体说明。

67.图3和图4为本发明的两电极电化学一氧化碳气体传感器示例的剖面图,传感器各部件的说明如下。

68.下壳1100内底部设置有电解液槽1111,下壳底部的中心部分设置有电解液灌注孔1112,电解液灌注孔1112设计成略微向内的锥形侧壁。电解液灌注孔配备对应的插塞端头1121,插塞端头1121通过过盈配合塞入电解液灌注孔1112密封,并在插塞端头1121和电解液灌注孔1112的接缝处添加保护胶(环氧树脂)进一步确保其密封性。插塞端头1121设计成中空并在内端面粘合防水透气膜1122,防水透气膜1122的粘合通过热熔方式加工;这样空

气可以透过插塞端头1121的中空孔1123到达内端面的防水透气膜1122并扩散进入传感器内部,以确保对电极反应所需的氧气。电解液槽1111内灌注有电解液1141,本实施例采用6m的硫酸溶液作为电解液。

69.下壳1100上注塑有插针1131,插针上点焊有电极引线1132,插针1131内端面及点焊处环氧树脂胶保护。插针1131及电极引线1132有2组,分别对应工作电极1311和对电极1321。电极引线1132对应延伸到电极的催化剂面并从中心上方直线穿过,和电极紧密贴合。

70.下壳1100内安装电极支架1200,电极支架1200通过4个定位孔安装到下壳1100的4个定位柱1151上。电极支架1200的电极支撑面呈多孔状,便于电解液和气体扩散。电极支架1200的中心有圆孔,安装有吸液芯1211,吸液芯1211材料为亲水的玻璃纤维。吸液芯1211的下端延伸到电解液槽1111,吸液芯1211通过毛细作用从电解液槽1111吸取电解液1141并传送到电极支架上的分隔层和电极。电极支架1200上的边缘有挡边1221,方便电极和分隔层堆叠的定位和位置固定。挡边1221在插针1131的对应处有缺口,便于电极引线1132的穿过。

71.电极支架1200上先堆叠第一组分隔层1300,分隔层1300由亲水的多孔玻璃纤维膜制成,其直径大于电极(催化剂部分)的直径,以便于隔绝不同电极、利于电解液的吸收和传送、并确保有充分的电解液浸润电极。第一层分隔层1300上堆叠对电极1311,对电极1311由加工到防水透气膜上催化剂构成,本示例催化剂面朝上,中空呈环状,支撑催化剂外的防水透气膜全部切除;对电极1311上捋拉对电极引线成直线从电极中心上方越过并压到催化剂上并使之保持可靠接触,然后再堆叠上第二组分隔层1300;然后捋拉工作电极引线成直线从电极中心下方越过,盖上上壳1400,上壳上热熔的工作电极1321(催化剂面朝下)通过结构的压合到工作电极引线以及分隔层上,并给电极支架1200和上壳1400之间的电极组件施加一定的压力、造成一定的压缩,确保电极和电极引线之间的紧密接触、以及分隔层、分隔层内的电解液和电极的紧密接触。

72.上壳1400和下壳1100通过下壳内的卡扣进行内卡式固定。在传感器上平面的上壳1400和下壳1100接缝处,点上环氧树脂胶进行密封保护和固定。在上壳1400工作电极1321的上方设置有开口1410,开口1410的直径不大于工作电极1321直径,待测气体从此开口扩散进入工作电极1321。开口1410上方设置有过滤层槽,安装有活性炭材质的过滤膜1420,用以吸收过滤有机挥发物(voc)。上壳开口1410顶端安装有防尘膜1430,防尘膜1430材质为防水透气膜,通过环状背胶的方式黏贴到上壳1400上。

73.图3和图4所示示例中,传感器包括待测气体进气的开口1410,对电极1311位于工作电极1321的内侧是指开口1410和对电极分设于工作电极1321的两侧,即对电极位于工作电极的内侧。

74.图5和图6为本发明的三电极电化学一氧化碳气体传感器示例的剖面图,整体结构和图2基本一致,只是引入了参比电极1331以及相关的组件:插针1131及电极引线1132增加了一组对应参比电极的。电极堆叠时,在图3的第二组分隔层1300上,先捋拉参比电极引线成直线从电极中心下方越过,然后中心对应堆叠参比电极1331(催化剂面朝下);然后堆叠第三组分隔层1300,再捋拉工作电极引线成直线从电极中心下方越过,盖上热熔有工作电极1321的上壳1400。参比电极1331也是中空呈环状,支撑催化剂外的防水透气膜全部切除,中空的直径大于对电极1311的直径。

75.图7为本发明的三电极电化学一氧化碳气体传感器示例的组件分解图,展现组件

的形状。其中1311为对电极,呈中空环状,其中1312为催化剂面、朝上,1313为承载对电极的防水透气膜,1314为中空部分;1331为参比电极,呈中空环状,1332为催化剂面、朝下,1333为承载参比电极的防水透气膜,1334为中空部分;1321为工作电极,为圆片状,1322为催化剂面、朝下,1323为承载工作电极的防水透气膜、边缘部分无催化剂。

76.图1和图2为对照例1的两电极电化学一氧化碳气体传感器示例剖面图,整体结构基本和图3及图4一样,只是对电极1311的形状不同,对照例1的对电极1311为圆形而非中空环状,且边缘的非支撑催化剂的防水透气膜也没有切除。

77.图16和图17为对照例2的两电极电化学一氧化碳气体传感器示例剖面图,整体结构基本和图1及图2一样,只是对电极1311的形状不同,对照例2的对电极1311为圆形而非中空环状,只是边缘的非支撑催化剂的防水透气膜切除了。

78.图8为两电极电化学一氧化碳气体传感器的电路实例示意图;图9为三电极电化学一氧化碳气体传感器的电路实例示意图。本发明的实施基于浙江亿联康医疗科技有限公司生产的ba200型呼气分析仪进行。传感器制作完成后,安装按上述电路(2电极传感器对应图8,3电极传感器对应图9)和适配ba200型呼气分析仪加工的pcb,老化1周。老化完成后,安装适配ba200型呼气分析仪的外壳,如图10所示:1000为传感器;2000为pcb;3100、3200为传感器外壳的上壳和下壳;3300为密封硅胶。ba200型呼气分析仪5000外观如图11所示:4000为组装pcb及外壳后的传感器;5100为分析仪后盖;5200为传感器插槽。传感器老化后,安装外壳,即可安装到ba200型呼气分析仪上进行测试分析。

79.图1~图7以及图16和图17仅为传感器组件结构和形状的示例,各组件的实际尺寸需按照实际的实施方式进行调整。以下,按照上述的实施方式,制作对照例和实施例的传感器,并进行比对测试。

80.对照例1(两电极传感器)根据图1和图2所示制作对照例1传感器,电极尺寸如下:工作电极的催化剂直径为15 mm;分隔层直径24 mm;对电极的防水透气膜直径24 mm,催化剂直径15 mm。

81.对照例2(两电极传感器)根据图16和图17所示制作对照例2传感器,电极尺寸如下:工作电极的催化剂直径为15 mm;分隔层直径24 mm;对电极的防水透气膜直径15 mm,催化剂直径15 mm。

82.对照例3(三电极传感器)根据图5和图6所示的结构和电极层叠顺序,并做如下修改:对电极设计成圆形、而不是中空环状,边缘不切除非支撑催化剂的多余防水透气膜(如同图1、图2的对电极所示);参比电极设计成圆形,但尺寸较小、中心对应堆叠。这种形式即为现有技术典型的三电极传感器。具体电极尺寸如下:工作电极的催化剂直径为15 mm;分隔层直径24 mm;参比电极直径6 mm;对电极的防水透气膜直径24 mm,催化剂直径15 mm。

83.对照例4(三电极传感器)根据图5和图6所示的结构和电极层叠顺序,做如下修改:对电极设计成圆形、而不是中空环状,切除边缘非支撑催化剂的多余防水透气膜(如同图16、图17的对电极所示);参比电极设计成圆形,但尺寸较小、中心对应堆叠。这种形式即为现有技术典型的三电极传感器。具体电极尺寸如下:工作电极的催化剂直径为15 mm;分隔层直径24 mm;参比电极直径6 mm;对电极的防水透气膜直径15 mm,催化剂直径15 mm。

84.实施例1~6(两电极传感器)根据图3和图4所示制作以下传感器,各实施例的传感器的电极尺寸如下:注:各实施例之间的对电极有效面积基本一致。

85.实施例7~12(三电极传感器)根据图5和图6所示制作以下传感器,各实施例的传感器的电极尺寸如下:注:各实施例之间的对电极有效面积基本一致。

86.对照例和实施例中的工作电极、对电极和参比电极的催化剂都为铂黑,分隔层为亲水型玻璃纤维膜,防水透气膜为聚四氟乙烯材质的多孔膜,电解质为6m 的硫酸溶液。

87.测试比对传感器安装、老化、并组装完成后,安装到ba200型呼气分析仪上进行干扰测试比对。测试前,每个传感器均用高纯氮气和250 ppm的一氧化碳标准气(氮气平衡)进行两点校准,以便检测仪器能直接给出检测结果;然后采用100 ppm的氢气标准气(氮气平衡)进行每种传感器的氢气交叉干扰评测。氢气交叉干扰情况即为测试结果除以氢气浓度。各对照例和实施例的氢气交叉干扰情况如下。

88.第一组传感器氢气交叉干扰情况汇总表(使用100 ppm h2进行测试;单位:%)

第二组传感器氢气交叉干扰情况汇总表(使用100 ppm h2进行测试;单位:%)从结果可见,无论是两电极还是三电极传感器,相比于对照例,本发明技术方案的电化学一氧化碳气体传感器的氢气交叉干扰显著降低了;且随着对电极中空内径的增大,氢气交叉干扰随着降低,但对电极中空内径增加到一定程度,氢气交叉干扰的改善放缓。因此根据数据结果,对电极中空内径应不小于工作电极催化剂直径的20%;在同时考虑不显著增加传感器尺寸的情况下,优选地,对电极中空内径相当于工作电极催化剂直径的40%~120%之间。而对照例之间,切除对电极边缘非支撑催化剂的防水透气膜的对照例,也表现出氢气交叉干扰降低的趋势。

89.实施例的电化学一氧化碳气体传感器,同时也使用一氧化碳标准气体进行了一氧化碳浓度梯度的测试,结果说明在0~250 ppm的区间内,实施例的电化学一氧化碳气体传感器反应速度快速、反应信号平稳、且信号线性良好。图12为实施例3的一氧化碳浓度梯度测试信号图,图14为实施例3的一氧化碳浓度梯度测试信号线性回归图(每次测试取信号平稳区段的平均值并减去零点平均值);图13为实施例9的一氧化碳浓度梯度测试信号图,图15为实施例9的一氧化碳浓度梯度测试信号线性回归图(每次测试取信号平稳区段的平均值并减去零点平均值)。

90.以上的实施例仅仅是对本发明部分优选的实施方式进行描述,任何熟悉本技术领域的人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1