一种螺旋结构的敏感单元及其在轴向力传感器中的应用的制作方法

1.本发明具体涉及一种螺旋结构的敏感单元及其在轴向力传感器中的应用。

背景技术:

2.压力(压强)传感器是将气体或液体中的输入机械压力转换为电输出信号的仪器,石英晶体压电压力传感器使用压电材料(二氧化硅或是磷酸镓)材料在施加压力时产生电荷,并利用这种电荷与压力成正比关系的特性制作的传感器。这种传感器具有性能稳定、机械强度高、绝缘性能好、非常灵敏且响应速度极快的特点。

3.以常见的压电材料二氧化硅为例,高纯度二氧化硅(石英单晶体)在其x方向受压,电荷出现在受载的石英表面,且电荷量与载荷力成正比,这就是石英晶体在x方向的压电效应。

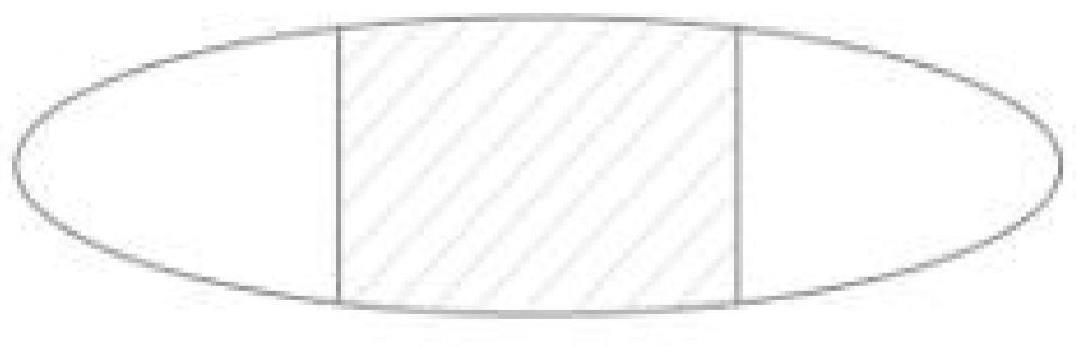

4.高纯度石英单晶体由于其结构特点,必须严格控制晶片的切割角度,使其在正常的工作温度范围内,不至超过所要求的容许误差。晶片在切割、抛光的连续加工过程中,都会因加工的准确度不同,导致一定的离散型,使温度漂移变大,灵敏度不一致等。高纯度石英单晶体作为压电压力传感器敏感单元,一般被制作成类似椭圆形的薄片或环状薄片,一般称之为“晶圆”,其中,环状薄片是在类椭圆形薄片的基础上,将中间较厚的部分挖去形成的。

5.现有技术中的主要研究方向或是目的均是通过有效的结构改善,从而获得厚度一致性更好的单元结构,从而可以在测量中,获得一致性更好、敏感性更好的测量单元结构。现有的专利研究方向是环状薄片,但是环状薄片同时存在压电常数较低,从而产生的电荷量偏少的问题,从而进一步的带来了测量精度降低的问题。

技术实现要素:

6.本发明的目的是为了解决以上现有技术的不足,提出了一种既可以保证良好的测量精度,又可以提升整体测量结果一致性与稳定性的螺旋结构的敏感单元结构。

7.一种螺旋结构的敏感单元,敏感单元的主体为经压实形成的类矩形结构,其中功能部分为具有变形能力的螺旋状主体结构;

8.所述的螺旋状主体结构通过以下步骤制备:

9.将类椭圆形晶片,以中心轴为旋转轴,剥离呈螺旋状的部分材料后形成的具有变形能力的螺旋状主体结构。

10.总体而言,本技术通过非中心切割的方式,将原先经切割、修整、磨削形成的类椭圆形结构的晶片进行结构改善,从而将结构形状尽量的控制为类矩形结构,以提升测量的一致性和稳定性。

11.为了实现上述功能,所述敏感单元的材质为压电材料,且可以选用任一一种压电材料均可,只要该种压电材料的晶片在加工时会产生类椭圆结构,均可以利用该种切割思路进行改善,从而提升测量的一致性。

12.进一步的,所述的压电材料为二氧化硅或是磷酸镓,其中可以优选为二氧化硅。

13.该种螺旋切割结构的切割方式与具体参数如下:

14.类椭圆形晶片的最大厚度为b,最大长度为a;

15.螺旋切割圈数为n,单个螺纹槽的高度为d,切割后的最大厚度为b’;

16.其中b=(2n+1)d,b’=(n+1)d;

17.剥离完成后,类矩形结构的最大长度为a’,最大厚度为b’,其中a’近似等于a。

18.所述的圈数为1-4圈,且由于晶片的体积往往较小,所以目前优选的圈数为两圈,在两圈的切割条件下,原始短径b=(2n+1)d,螺旋切割后的短径b’=(n+1)d。

19.另一种切割形式,一种螺旋结构的敏感单元,敏感单元的主体为两个分体进行拼接而成,两个分体是由单个类椭圆形晶片经过中间斜切后形成的。该种切割形式的切割部分与螺旋状存在不同,但可以视为螺旋状切割方式的一种变形,其目的均是为了获得类矩形结构。

20.从理论而上,当螺旋切割的圈数n无限大时,椭圆形石英晶体薄片中心部位的厚度变化率为1/2,也就是说这种方法最大能将椭圆形石英晶体薄片中心部位的厚度变为原来的一半。因此,可根据传感器实际应用场景,设计螺旋切割的圈数,从而使得压实后形成的类矩形薄片中心部位和四周的厚度非常接近,以解决传感器灵敏度的一致性的问题。

21.将上述敏感单元应用于轴向力传感器中,具体的应用方式如下:

22.一种轴向力传感器,包括位于中部的敏感单元,敏感单元的上下表面均连接有独立的电极,当敏感单元受到x向或是y向的作用力时,电极将敏感单元两端产生的电压信号输送至接收端。

23.当用于测量x方向的力时,一种轴向力传感器,作用力由x向直接经电极表面作用于敏感单元的表面,此时敏感单元的上下表面分别产生不同的电荷。

24.当用于测量y方向的力时,一种轴向力传感器,作用力由y向作用于敏感单元的y向表面,此时敏感单元的x向表面分别产生不同的电荷。

25.为了保证测量的稳定性,敏感单元压实后进行检测,并剔除在压实过程中碎裂的部分。

26.有益效果:

27.本技术通过进行螺旋剥离,从而获得具有一定变形能力的螺旋结构的敏感单元,该种敏感单元通过压合后可以获得类矩形结构,此时该种类矩形结构的中心部分与四周部位之间的厚度差极小,且该种厚度差距随着螺旋切割的不断精细化,是可以无限逼近于矩形结构,从而可以极大的解决现有传感器灵敏度与一致性的问题。

附图说明

28.图1是现有的类椭圆形薄片的结构示意图;

29.图2是现有的环形薄片的结构示意图;

30.图3是螺旋结构的敏感单元,切割后压合前的示意图;

31.图4是螺旋结构的敏感单元在压合后,用于x轴向力时的结构示意图;

32.图5是螺旋结构的敏感单元在压合后,用于y轴向力时的结构示意图;

33.图6是压力试验下,电压值与测量点的关系示意图;

34.图7是斜切工艺的示意图;

35.图8是实施例一的示意图。

具体实施方式

36.为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

37.实施例一:

38.一种用于测量x向力的轴向传感器,其中具体结构以及剥离情况如图8所示,该种螺旋切割结构的切割方式与具体参数如下:

39.类椭圆形晶片的最大厚度为b,最大长度为a;

40.螺旋切割圈数为2,单个螺纹槽的高度为d,切割后的最大厚度为b’;

41.其中b=5d,b’=3d;

42.剥离完成后,类矩形结构的最大长度为a’,最大厚度为b’,其中a’近似等于a。此时d采用标准数值1,a采用标准数值10。

43.实施例二:

44.一种用于测量x向力的轴向传感器,该种螺旋切割结构的切割方式与具体参数如下:

45.类椭圆形晶片的最大厚度为b,最大长度为a;

46.螺旋切割圈数为1,单个螺纹槽的高度为d,切割后的最大厚度为b’,此时d采用标准数值1,a采用标准数值10。

47.其中b=3,b’=2;剥离完成后,类矩形结构的最大长度为a’,最大厚度为b’,其中a’近似等于a。

48.如图6所示,对比两种结构,石英晶体类椭圆薄片(按实施例一中的参数进行切割)和椭圆形薄片在同等压力下不同位置所产生的压力(测量的数据是电压)曲线图,可以发现螺旋状结构测得的值与受力位置关联度大大降低了,说明螺旋结构下的石英晶体薄片灵敏度一致性与类椭圆状结构相比有很大提高。该方案将会在很大程度上提升高精度压电压力传感器的灵敏度一致性。

49.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1