显示模组夹层缺陷的检测方法、装置、设备及存储介质与流程

1.本发明涉及工业机器视觉技术领域,尤其涉及一种显示模组夹层缺陷的检测方法、装置、计算机设备和计算机可读存储介质。

背景技术:

2.显示面板在制造过程中是由多层材料装配组成,由外到内依次为:盖板玻璃、触控功能层、显示层和背光板。每一层的装配环节,都不可避免的引进一些落尘或异物。一旦显示面板的某一层中出现落尘或异物,将被作为不良品处理。

3.在相关技术方案中,为了对显示面板的各个层中是否存在灰尘或异物等缺陷,目前产线大多借助显微镜使用人工抽检的方式,或者采用光谱共焦检测、激光共聚焦扫描、多场成像缺陷特征分类等自动化的检测方法进行检测。这些检测方法要不对检测条件要求较高、要不检测速度较慢或检测效果不好,并且容易受表面灰尘干扰,不易区分出夹层缺陷。

4.也就是说,对显示面板的夹层中存在的灰层、异物等夹层缺陷进行检测的方案,存在准确度不足的问题。

技术实现要素:

5.基于此,有必要针对上述问题,提出了一种显示模组夹层缺陷的检测方法、装置、计算机设备和计算机可读存储介质。

6.在本发明的第一部分,提供了一种显示模组夹层缺陷的检测方法,所述方法包括:通过至少2个摄像装置获取待检测显示模组的至少2个待检测图像,所述至少2个摄像装置设置在相对于所述待检测显示模组的同一水平线上;对所述至少2个待检测图像进行缺陷检测,获取所述至少2个待检测图像中的缺陷位置;根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置确定该检测到的缺陷在显示模组中的位置,所述缺陷在显示模组中的位置包括表层、夹层和/或cg层。

7.可选的,所述至少2个摄像装置包括第一摄像装置和第二摄像装置;所述获取所述至少2个待检测图像中的缺陷位置的步骤,还包括:获取第一摄像装置采集的第一待检测图像中的第一缺陷位置,获取第二摄像装置采集的第二待检测图像中的第二缺陷位置,所述第一缺陷位置和第二缺陷位置为同一坐标系下的坐标位置;所述根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置确定该检测到的缺陷在显示模组中的位置的步骤,还包括:根据第一缺陷位置和第二缺陷位置确定是否存在缺陷偏移,若是,根据第一缺陷位置和第二缺陷位置确定偏移量;根据偏移量确定缺陷在显示模组中的位置。

8.可选的,所述2个摄像装置与所述待检测显示模组的同一水平线的水平方向上呈现夹角,所述夹角的角度范围为10-160度;所述2个摄像装置聚焦于所述待检测显示模组上的同一个点。

9.可选的,所述根据第一缺陷位置和第二缺陷位置确定是否存在缺陷偏移的步骤之后,还包括:若不存在缺陷偏移,则确定缺陷在显示模组的表层;所述根据偏移量确定缺陷在显示模组中的位置的步骤,还包括:若所述偏移量满足第一偏移范围,则确定缺陷在显示模组的夹层;若所述偏移量满足第二偏移范围,则确定缺陷在显示模组的cg层;其中,所述第一偏移范围、第二偏移范围是根据待检测显示模组的厚度、第一摄像装置和第二摄像装置之间的夹角的角度确定的,且所述第一偏移范围小于第二偏移范围。

10.可选的,第一光源与第一摄像装置对应设置且在所述待检测显示模组的异侧构成透射场成像,第二光源与第二摄像装置对应设置且在所述待检测显示模组的异侧构成透射场成像;所述通过至少2个摄像装置获取待检测显示模组的至少2个待检测图像的步骤,还包括:第一光源和第二光源交替闪烁,在第一光源闪烁时通过第一摄像装置采集第一待检测图像,在第二光源闪烁时通过第二摄像装置采集第二待检测图像。

11.可选的,所述方法还包括:对第一摄像装置和第二摄像装置进行相机标定,分别获取与第一摄像装置和第二摄像装置对应的标定转换矩阵;所述获取第一摄像装置采集的第一待检测图像中的第一缺陷位置,获取第二摄像装置采集的第二待检测图像中的第二缺陷位置,所述第一缺陷位置和第二缺陷位置为同一坐标系下的坐标位置的步骤,还包括:对第一待检测图像进行缺陷识别,并基于第一摄像装置对应的标定转换矩阵将识别到的缺陷进行坐标位置转换,获取第一缺陷位置;对第二待检测图像进行缺陷识别,并基于第二摄像装置对应的标定转换矩阵将识别到的缺陷进行坐标位置转换,获取第二缺陷位置。

12.在本发明的第二部分,提供了一种显示模组夹层缺陷的检测装置,所述装置包括:图像获取模块,用于通过至少2个摄像装置获取待检测显示模组的至少2个待检测图像,所述至少2个摄像装置设置在相对于所述待检测显示模组的同一水平线上;缺陷识别模块,用于对所述至少2个待检测图像进行缺陷检测,获取所述至少2个待检测图像中的缺陷位置;缺陷夹层位置确认模块,用于根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置确定该检测到的缺陷在显示模组中的位置,所述缺陷在显示模组中的位置包括表层、夹层和/或cg层。

13.可选的,所述至少2个摄像装置包括第一摄像装置和第二摄像装置;所述缺陷识别模块还用于获取第一摄像装置采集的第一待检测图像中的第一缺陷位置,获取第二摄像装置采集的第二待检测图像中的第二缺陷位置,所述第一缺陷位置和第二缺陷位置为同一坐标系下的坐标位置;所述缺陷夹层位置确认模块还用于根据第一缺陷位置和第二缺陷位置确定是否存在缺陷偏移,若是,根据第一缺陷位置和第二缺陷位置确定偏移量;根据偏移量确定缺陷在显示模组中的位置。

14.在本发明的第三部分,提供了一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器有可执行代码,当所述可执行代码在所述处理器上运行以实现如前所述的显示模组夹层缺陷的检测方法。

15.在本发明的第四部分,提供了一种计算机可读存储介质,所述计算机可读存储介质用于存储计算机程序,所述计算机程序用于执行如前所述的显示模组夹层缺陷的检测方法。

16.采用本发明实施例,具有如下有益效果:采用了上述显示模组夹层缺陷的检测方法、装置、计算机设备和计算机可读存储介质之后,在对显示模组进行夹层缺陷检测的时候,通过设置在相对于所述待检测显示模组的同一水平线上的至少2个摄像装置获取待检测显示模组的待检测图像,然后对至少2个待检测图像进行缺陷检测获取所述至少2个待检测图像中的缺陷位置;根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置是一致的或者是存在偏移的,确定该检测到的缺陷在显示模组中的位置是表层、夹层和/或cg层。也就是说,因为显示模组有一定的厚度,导致在不同层位置的缺陷在不同摄像装置采集的图像中的位置是不同的,因此可以根据不同待检测图像中的缺陷位置来确定夹层缺陷的位置,从而提高夹层缺陷检测的准确性。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

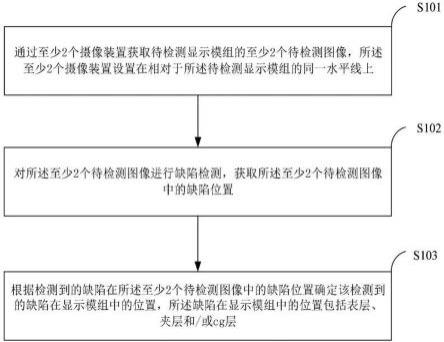

18.其中:图1为一个实施例中一种显示模组夹层缺陷的检测方法的流程示意图;图2为一个实施例中对显示模组夹层缺陷进行检测的检测系统的示意图;图3为一个实施例中偏移量与显示模组厚度、摄像装置角度之间的关系示意图;图4为一个实施例中偏移量与显示模组厚度、摄像装置角度之间的关系示意图;图5为一个实施例中一种显示模组夹层缺陷的检测装置的结构示意图;图6为一个实施例中运行上述显示模组夹层缺陷的检测方法的计算机设备的结构示意图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.在本实施例中,为了对显示面板等显示模板中的夹层缺陷进行检测,提供了一种显示模组夹层缺陷的检测方法,可以对显示模组的夹层缺陷进行检测和定位,提高显示模组夹层缺陷检测的准确性。具体的,该显示模组夹层缺陷的检测方法可以应用于工业生产等场景中对生产的显示模组是否存在夹层缺陷进行检测的应用场景,其可以是缺陷检测的一部分,也可以是单独的夹层缺陷检测,还可以是显示模组生产的一部分。

21.具体的,请参见图1,图1给出了显示模组夹层缺陷的检测方法实现的流程示意图。其中,显示模组夹层缺陷的检测方法包括如图1所示的步骤s101-s103:

步骤s101:通过至少2个摄像装置获取待检测显示模组的至少2个待检测图像,所述至少2个摄像装置设置在相对于所述待检测显示模组的同一水平线上。

22.在生产线上、或产品检测平台上,在待检测显示模组运行到检测位时,通过摄像装置获取待检测显示模组的待检测图像,以对待检测显示模组中的缺陷尤其是夹层缺陷进行缺陷检测。其中,待检测显示模组可以是液晶显示面板、显示屏等显示模组,该显示模组包含多个层,其中,这多个层在生成过程中可能存在缺陷或者多个层之间可能存在异物或缺陷,在生产过程中或生产完成之后可以对显示模组的夹层缺陷进行检测。

23.具体的,在待检测显示模组的运动平台上方设置有至少2个摄像装置,例如,设置在运动平台上的检测位上方的不同位置,其聚焦于检测位,并且聚焦于检测位上的同一个点。第一摄像装置和第二摄像装置均可以覆盖待检测显示模组,其视野是至少部分/全部重合的。

24.在一个具体的实施例中,至少2个摄像装置包括第一摄像装置和第二摄像装置,其分别与待检测显示模组的同一水平线的水平方向(运动平台所在的水平线、运动方向)上成一定的角度,并且2个摄像装置之间呈现夹角,该夹角的角度范围为10-160度。优选的,为了达到较好的缺陷检测效果,该夹角的角度不适宜太小,也不适宜太大。在图2所示的应用场景中,摄像装置1与摄像装置2与水平线(运动方向)的夹角为45度。

25.进一步的,在本实施例中,为了配合至少2个摄像装置采集图像,还分别针对每一个摄像装置对应的光源。具体的,第一光源与第一摄像装置对应设置且在所述待检测显示模组的异侧构成透射场成像,第二光源与第二摄像装置对应设置且在所述待检测显示模组的异侧构成透射场成像。例如,在如图2所示的场景中,光源1与摄像装置1对应,光源2与摄像装置2对应。在采集待检测显示模组的图像时,第一光源和第二光源交替闪烁,在第一光源闪烁时通过第一摄像装置采集第一待检测图像,在第二光源闪烁时通过第二摄像装置采集第二待检测图像。也就是说,待检测显示模组经过检测位时,光源1与光源2交替闪烁,同时摄像装置1与摄像装置2配合光源依次逐行扫描图像,摄像装置1与摄像装置2同时采集待检测图像。

26.在另一个实施例中,光源与摄像装置之间也可以不是异侧构成透射场成像,光源也可以是从正面打光成像,或者采用多个光源对显示模组进行打光检测,从而可以检测不同的缺陷类型,提高夹层缺陷检测的适配范围。

27.步骤s102:对所述至少2个待检测图像进行缺陷检测,获取所述至少2个待检测图像中的缺陷位置。

28.在获取到待检测图像之后,即可进一步的对待检测图像进行缺陷检测,如果检测到缺陷,则进一步的获取待检测图像中的缺陷及其对应的坐标位置(缺陷位置)。

29.具体的,获取第一摄像装置采集的第一待检测图像中的第一缺陷位置,获取第二摄像装置采集的第二待检测图像中的第二缺陷位置。其中,由于在安装过程中,摄像装置的位置很难保持一致,故在缺陷检测之前,摄像装置1和摄像装置2需进行位置标定。通过标定两摄像装置位置建立联系。标定过程中摄像装置1与摄像装置2拍摄同一片高精度标定板,在标定板上选取几个区域的特征点,两摄像装置通过特征点进行位置关系的标定转换。也就是说,需要将两摄像装置的位置关系需要标定到同一坐标系,在此基础上才可以计算两个摄像装置中同一缺陷缺陷的位置偏移值。也就是说,第一缺陷位置和第二缺陷位置为同

一坐标系下的坐标位置;具体的,对第一摄像装置和第二摄像装置进行相机标定,分别获取与第一摄像装置和第二摄像装置对应的标定转换矩阵;所述获取第一摄像装置采集的第一待检测图像中的第一缺陷位置,获取第二摄像装置采集的第二待检测图像中的第二缺陷位置,所述第一缺陷位置和第二缺陷位置为同一坐标系下的坐标位置的步骤,还包括:对第一待检测图像进行缺陷识别,并基于第一摄像装置对应的标定转换矩阵将识别到的缺陷进行坐标位置转换,获取第一缺陷位置;对第二待检测图像进行缺陷识别,并基于第二摄像装置对应的标定转换矩阵将识别到的缺陷进行坐标位置转换,获取第二缺陷位置。

30.步骤s103:根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置确定该检测到的缺陷在显示模组中的位置,所述缺陷在显示模组中的位置包括表层、夹层和/或cg层。

31.在获取到缺陷在每一个待检测图像中之后,因为缺陷可能在待检测显示模组的不同层,因为摄像装置与待检测显示模组之间存在的角度,导致缺陷在不同摄像装置中采集的待检测图像中的位置可能是不同的。例如,如果缺陷在显示模组的表层的情况下,缺陷在不同摄像装置对应的待检测图像的位置是相同的,反之,如果缺陷在显示模组的夹层的情况下,缺陷在不同摄像装置对应的待检测图像中的位置就可能存在偏移。因此,可以根据缺陷在不同的待检测图像中的位置来判断缺陷在显示模组的哪一层。

32.具体的,根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置确定该检测到的缺陷在显示模组中的位置,也就是说,根据第一缺陷位置和第二缺陷位置确定是否存在缺陷偏移,若是,根据第一缺陷位置和第二缺陷位置确定偏移量;然后根据偏移量确定缺陷在显示模组中的位置。其中,缺陷所在的位置包括显示模组的表层、夹层、cg层。并且,其中,夹层还包括具体哪一个夹层。

33.具体的,请参见图2,因为异侧打光的方式,如果缺陷在显示模组的上表层,即在sensor层,则缺陷在摄像装置1和摄像装置2中的坐标位置是相同的,也就是说第一缺陷位置和第二缺陷位置之间部存在偏移。如果缺陷在显示模组的夹层中,则因为摄像装置的角度会导致缺陷在摄像装置1和摄像装置2采集的图像中的坐标位置会沿运动方向存在偏移,也就是说,缺陷对应的第一缺陷位置和第二缺陷位置之间会存在偏移。如果缺陷在显示模组的cg层,缺陷在摄像装置1和摄像装置2采集的图像中的坐标位置会沿运动方向存在偏移,且偏移量会最大。因此,在本实施例中,在存在偏移的情况下,可以根据偏移量的大小来确定缺陷在显示模组的哪一层。这样子就可以确定缺陷在显示模组的上表层还是下表层,抑或在显示模组的夹层,在进行夹层缺陷检测的过程中,可以很好的过滤到上下表层的缺陷对夹层缺陷检测的干扰,提高夹层缺陷检测的准确性。

34.具体的,根据第一缺陷位置和第二缺陷位置确定是否存在缺陷偏移,若是,根据第一缺陷位置和第二缺陷位置确定偏移量;根据偏移量确定缺陷在显示模组中的位置;若否,则确定缺陷在显示模组的表层。

35.进一步的,在存在缺陷偏移的情况下,偏移量可以根据第一缺陷位置和第二缺陷位置之间的差值来确定,然后根据偏移量的大小确定缺陷在显示模组中的位置。具体的,若所述偏移量满足第一偏移范围,则确定缺陷在显示模组的夹层;若所述偏移量满足第二偏移范围,则确定缺陷在显示模组的cg层;其中,所述第一偏移范围、第二偏移范围是根据待检测显示模组的厚度、第一摄像装置和第二摄像装置之间的夹角的角度确定的,且所述第

一偏移范围小于第二偏移范围。

36.在一个具体的实施例中,如图3-4所示,给出了偏移量与显示模组的厚度、摄像装置的加之间的关系示意图。假设待检测显示模组的厚度为a,理想状态下不考虑不同介质间的折射率不同,摄像装置与待检测显示模组之间的夹角为45度的示例下,同一物体在最底层时,在两摄像装置拍摄的图中偏差最大,距离为2a。摄像装置与待检测显示模组之间的夹角为30度时,同一物体在最底层时,在两摄像装置拍摄的图中偏差最大,距离为1.154a。摄像装置30度和摄像装置45度时偏差相差0.85a。产品厚度为0.72mm,像素精度为0.014mm/pixel。摄像装置45度时偏差102个像素。摄像装置30度时偏差59个像素。也就是说,摄像装置之间的夹角越大,缺陷在两摄像装置中的偏差值越大。同时检测的显示模组厚度越大,不同层缺陷在两摄像装置中的偏差值越大。摄像装置的像素精度越大,缺陷在图像中的偏差值越大。通过增大摄像装置角度,及摄像装置精度可以提高夹层缺陷检测的准确度。

37.进一步的,如图5所示,本实施例还提出了一种显示模组夹层缺陷的检测装置,其中,该装置包括:图像获取模块101,用于通过至少2个摄像装置获取待检测显示模组的至少2个待检测图像,所述至少2个摄像装置设置在相对于所述待检测显示模组的同一水平线上;缺陷识别模块102,用于对所述至少2个待检测图像进行缺陷检测,获取所述至少2个待检测图像中的缺陷位置;缺陷夹层位置确认模块103,用于根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置确定该检测到的缺陷在显示模组中的位置,所述缺陷在显示模组中的位置包括表层、夹层和/或cg层。

38.可选的,在一个实施例中,所述至少2个摄像装置包括第一摄像装置和第二摄像装置;所述缺陷识别模块102还用于获取第一摄像装置采集的第一待检测图像中的第一缺陷位置,获取第二摄像装置采集的第二待检测图像中的第二缺陷位置,所述第一缺陷位置和第二缺陷位置为同一坐标系下的坐标位置;所述缺陷夹层位置确认模块103还用于根据第一缺陷位置和第二缺陷位置确定是否存在缺陷偏移,若是,根据第一缺陷位置和第二缺陷位置确定偏移量;根据偏移量确定缺陷在显示模组中的位置。

39.可选的,在一个实施例中,所述2个摄像装置与所述待检测显示模组的同一水平线的水平方向上呈现夹角,所述夹角的角度范围为10-160度;所述2个摄像装置聚焦于所述待检测显示模组上的同一个点。

40.可选的,在一个实施例中,所述缺陷夹层位置确认模块103还用于,在不存在缺陷偏移的情况下,确定缺陷在显示模组的表层。

41.可选的,在一个实施例中,所述缺陷夹层位置确认模块103还用于在所述偏移量满足第一偏移范围的情况下,确定缺陷在显示模组的夹层;在所述偏移量满足第二偏移范围的情况下,确定缺陷在显示模组的cg层;其中,所述第一偏移范围、第二偏移范围是根据待检测显示模组的厚度、第一摄像装置和第二摄像装置之间的夹角的角度确定的,且所述第一偏移范围小于第二偏移范围。

42.可选的,在一个实施例中,第一光源与第一摄像装置对应设置且在所述待检测显示模组的异侧构成透射场成像,第二光源与第二摄像装置对应设置且在所述待检测显示模组的异侧构成透射场成像;所述图像获取模块101还用于第一光源和第二光源交替闪烁,在

第一光源闪烁时通过第一摄像装置采集第一待检测图像,在第二光源闪烁时通过第二摄像装置采集第二待检测图像。

43.可选的,在一个实施例中,如图5所示,所述装置还包括相机标定模块104,用于对第一摄像装置和第二摄像装置进行相机标定,分别获取与第一摄像装置和第二摄像装置对应的标定转换矩阵;可选的,在一个实施例中,所述缺陷识别模块102还用于对第一待检测图像进行缺陷识别,并基于第一摄像装置对应的标定转换矩阵将识别到的缺陷进行坐标位置转换,获取第一缺陷位置;对第二待检测图像进行缺陷识别,并基于第二摄像装置对应的标定转换矩阵将识别到的缺陷进行坐标位置转换,获取第二缺陷位置。

44.图6示出了一个实施例中实现上述显示模组夹层缺陷的检测方法的计算机设)的内部结构图。该计算机设备具体可以是终端,也可以是服务器。如图6所示,该计算机设备包括通过系统总线连接的处理器、存储器和网络接口。其中,存储器包括非易失性存储介质和内存储器。该计算机设备的非易失性存储介质存储有操作系统,还可存储有计算机程序,该计算机程序被处理器执行时,可使得处理器实现上述方法。该内存储器中也可储存有计算机程序,该计算机程序被处理器执行时,可使得处理器执行上述方法。本领域技术人员可以理解,图6中示出的结构,仅仅是与本技术方案相关的部分结构的框图,并不构成对本技术方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

45.采用了上述显示模组夹层缺陷的检测方法、装置、计算机设备和计算机可读存储介质之后,在对显示模组进行夹层缺陷检测的时候,通过设置在相对于所述待检测显示模组的同一水平线上的至少2个摄像装置获取待检测显示模组的待检测图像,然后对至少2个待检测图像进行缺陷检测获取所述至少2个待检测图像中的缺陷位置;根据检测到的缺陷在所述至少2个待检测图像中的缺陷位置是一致的或者是存在偏移的,确定该检测到的缺陷在显示模组中的位置是表层、夹层和/或cg层。也就是说,因为显示模组有一定的厚度,导致在不同层位置的缺陷在不同摄像装置采集的图像中的位置是不同的,因此可以根据不同待检测图像中的缺陷位置来确定夹层缺陷的位置,从而提高夹层缺陷检测的准确性。

46.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一非易失性计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink) dram(sldram)、存储器总线(rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

47.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

48.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1