确定接缝的尺寸的测量工具以及组装该测量工具的方法与流程

本公开大体上涉及机动化车辆的乘员约束系统。更具体地,本公开的各方面涉及用于测量车辆安全气囊的分离面板的撕裂接缝厚度的系统、方法以及装置。

背景技术:

1、当前生产的机动车辆(诸如现代汽车)最初配备有各种乘员约束系统,以用于限制驾驶员或乘客的可能因车辆突然停车、车辆倒车或突然撞击异物而导致的无意中的移动。例如,在汽车应用中,最能够识别的类型的乘员约束系统是乘客安全带组件。大多数车辆安全带组件是带锁型胸式安全带具,其被设计成将乘客舱乘员留在其座椅上并且提供乘员的受控减速,以限制在快速减速期间对乘员的身体施加外力。典型安全带组件采用通常从乘员就座位置向内侧定位的带扣,以用于与通常从乘员就座位置向外侧设置的配合闩锁板接合。闩锁板与带扣的配合将多点皮带跨过就座乘员的胸部定位,以用于约束乘员以免从座椅突然移动。

2、许多汽车(作为整体乘员约束系统的一部分)采用具有可充气安全气囊的补充充气约束(sir)系统来减弱乘员动能并且减少与车辆的内部结构的非自愿乘员接触。标准安全气囊装置包括可充气安全气囊模块,其安装至方向盘毂(例如用于驾驶员侧安全气囊)、车辆仪表面板后面(例如用于乘客侧安全气囊)或车辆座椅组件内部、侧面车门装饰或车顶内衬装饰(例如用于侧面撞击安全气囊)。动态传感器的分布式阵列策略性地位于整个车辆中,以检测多个sir触发事件中的任一者的开始。驻留感测和诊断模块(sdm)响应性地启动位于安全气囊模块内部的充气装置,以产生进入同样位于模块内的可充气安全气囊垫中的充气气流。充气气体使安全气囊垫朝向乘员展开到车辆乘客舱中。

3、对于汽车的日常运行,每个安全气囊模块可以容置在分离面板或类似地合适的装饰结构后面,以在处于未展开状态下时保护模块并且为客舱内部提供美观的a表面。分离面板覆盖安全气囊垫的面向乘员的部分并且可以有助于将其保持在受约束和折叠的状态下。在启动安全气囊模块时,分离面板被设计成打开或以其他方式提供畅通路径,安全气囊垫通过该畅通路径快速充气并且朝向乘员膨胀。许多常规安全气囊盖都制造有易碎撕裂接缝的图案,以促进安全气囊垫的适当充气。安全气囊模块展开是通过将带爆破效果的气体快速注入安全气囊垫中来实现的;快速膨胀的垫继而撞击分离面板的并列面,从而导致撕裂接缝破裂或撕裂。因此,这些撕裂接缝被设计成在车辆组装期间提供足够的结构完整性以安装分离面板和安全气囊模块,同时充分削弱面板以实现畅通的安全气囊展开。

技术实现思路

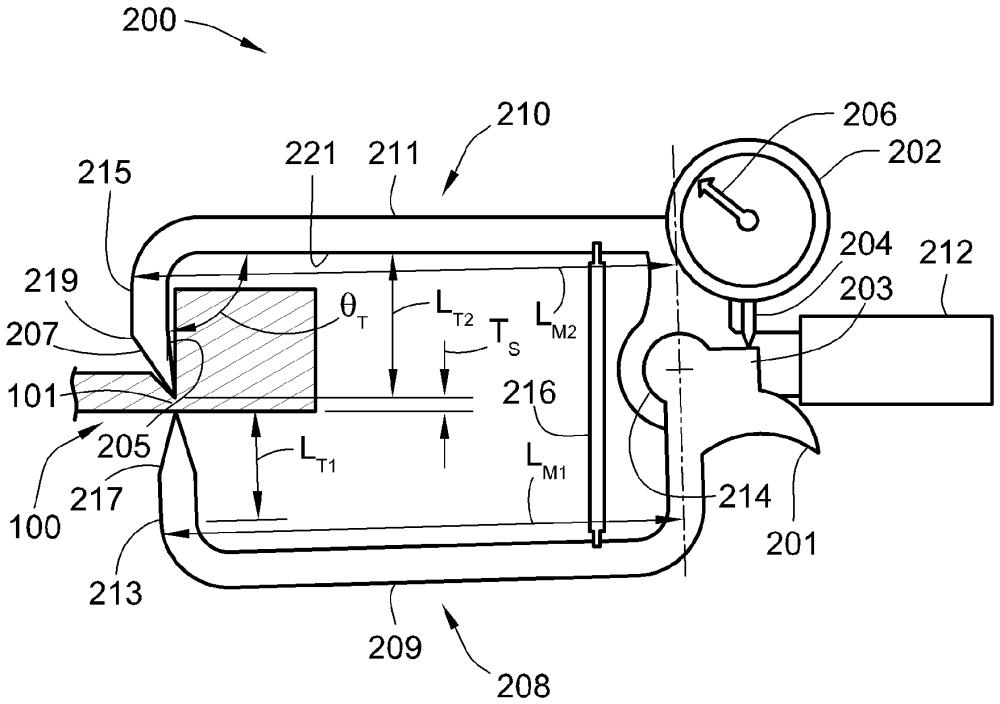

1、本文中提出了用于确定接缝的尺寸的测量装置、用于此类装置的制造方法和运行方法以及用于测定车辆安全气囊的分离面板中的撕裂接缝的接缝厚度的手持式测量仪器。作为示例而非限制,公开了用于测量乘客安全气囊(pab)滑槽或类似分离结构中的撕裂接缝的材料厚度以确保安全气囊成功运行的系统、方法以及装置。撕裂接缝厚度的准确测量通常因许多撕裂接缝的容易变形的材料、不规则的几何形状以及窄尺寸而变得复杂。为了解决这些限制,手持式的夹持型卡尺采用专门的钳口设计来准确地测量非常精细的撕裂接缝,该撕裂接缝例如具有小至约0.01 mm的厚度,具有不规则的几何形状,例如具有不对称的横截面,不具有刺穿或不宜泄露的接缝。夹钳可以设计有易于读取的仪表、低弹簧力复位弹簧、可互换、可枢转和/或可滑动的钳口等。所公开的卡尺工具设计可以用于产前批准过程(ppap)期间的零件验证和生产设置中的质量保证。

2、本公开的各方面涉及用于测量接缝的尺寸(诸如机动车辆的pab滑槽或类似分离面板结构中的撕裂接缝的材料厚度)的装置。如本文中所使用,术语“车辆(vehicle,或为‘交通工具’)”和“机动车辆”可互换使用并且同义,以包括任何相关车辆平台,诸如乘用车(ice、hev、fev、燃料电池等)、商用车辆、工业车辆、履带式车辆、全地形车(atv)、摩托车、船舶、飞机等。此外,所公开的概念同样类似地适用于车辆应用和非车辆应用。在示例中,提出了用于确定接缝的尺寸的手持式或自动化测量工具。该测量工具包括一对相对的(第一和第二)钳口和刻度尺,该刻度尺显示正在测量的接缝的尺寸(例如宽度、高度、长度等)的测量值(例如公制或英制刻度)。每个钳口包括相应钳口颌部,该相应钳口颌部具有从颌部突出的钳口尖端。钳口尖端分别被设计成接触(例如不刺穿或损坏)接缝的相应表面。颌部可移动地彼此附接并且滑过、压靠或以其他方式操作性地附接至刻度尺。钳口尖端中的至少一者的内部边缘设置成与其配合的钳口颌部的并列内部边缘成小于90度的倾斜角,例如使得尖端不接触与接缝邻接的工件的正常竖直面。

3、本公开的附加方面涉及用于制造本文中描述的测量系统和装置中的任一者的方法和用于使用本文中描述的测量系统和装置中的任一者的方法。在示例中,提出了用于组装用于确定接缝的尺寸的测量工具的方法。这种代表性方法以任何顺序和以与上面和下面公开的选项和特征中的任一者的任何组合包括:制造、组装、接受或取回(统称为“接收”)刻度尺,该刻度尺配置为显示接缝的尺寸的测量值;接收第一钳口,该第一钳口包括第一钳口颌部和从第一钳口颌部突出的第一钳口尖端,该第一钳口尖端配置为接触接缝的第一表面;将第一钳口颌部可滑动地、邻接地或以其他方式操作性地附接至刻度尺;接收第二钳口,该第二钳口包括第二钳口颌部和从第二钳口颌部突出的第二钳口尖端,该第二钳口尖端配置为接触接缝的与第一接缝表面相对的第二表面,其中第二钳口尖端的内部尖端边缘设置成与第二钳口颌部的并列内部颌部边缘成小于90度的倾斜角;将第二钳口颌部可滑动地、邻接地或以其他方式操作性地附接至刻度尺;以及将第二钳口颌部与第一钳口颌部可滑动地、可旋转地或以其他方式可移动地附接。

4、对于所公开的系统、方法以及装置中的任一者,配合钳口可在结构上彼此类似,或可替代地,可在结构上彼此不同。例如,第一钳口的尖端可以具有等腰三角形形状,而第二钳口的尖端可以具有等腰三角形形状,或对于至少一些配置,具有不等边三角形形状。此外,第一钳口的颌部的长度可以等于或小于第二钳口的颌部的长度。对于至少一些配置,每个钳口进一步包括齿部分,该齿部分插置于钳口的尖端与钳口的颌部之间并且将钳口的尖端连接至钳口的颌部。齿部分可从钳口颌部基本上正交地突出。此外,齿部分可与钳口尖端和钳口颌部的至少一部分一体地形成。

5、对于所公开的系统、方法以及装置中的任一者,钳口尖端的内部边缘与钳口颌部的内部边缘成角度的倾斜角为至少约65度,或对于一些配置,为约70度到约85度。作为又一选项,钳口尖端的外部边缘与内部尖端边缘相对并且与内部尖端边缘成至少约20度的角度,或对于一些配置,成约25度到约40度的角度。可能需要齿和尖端的总长度至少为约30毫米(mm),或对于一些配置,为约45 mm到约55 mm。还可能需要每个颌部的长度是其配合的齿和尖端的总长度的至少两倍(2x)到三倍(3x)长。

6、对于所公开的系统、方法以及装置中的任一者,每个钳口——颌部、齿以及尖端——可由基本上刚性的金属或聚合材料制造为单件式整体结构。此外,每个钳口的尖端可以从其配合的颌部基本上正交地突出或可以与颌部成倾斜角突出。另一方面,每个钳口可以制造为钳口尖端可移除地、可枢转地和/或可滑动地安装至其配合的钳口颌部的多件式组件。作为又一选项,每个钳口尖端接触接缝表面的顶点可以是圆形的或截头的或经过表面处理的,以确保尖端不会损坏接缝。

7、对于所公开的系统、方法以及装置中的任一者,测量工具可以是具有手柄的手动操作的手持式装置,该手柄安装有刻度尺和两个钳口。可替代地,测量工具可以是例如设置在机器人末端执行器的端部处的控制器自动化装置。就类似方面而言,刻度尺可以包括分度计算尺、机械千分表和/或电子显示仪表。作为又一选项,测量工具可以采用夹持型卡尺配置,其中第一钳口颌部的近侧连接端可旋转地安装至第二钳口颌部的近侧连接端。在这种情况下,钳口颌部可以基本上平行,钳口齿可以基本上平行,并且钳口尖端可以在钳口闭合时指向彼此。偏置构件(诸如螺旋或扭转复位弹簧)可以在两个钳口之间延伸并且使两个钳口偏置闭合。

8、本发明还公开了如下技术方案:

9、方案1. 一种用于确定接缝的尺寸的测量工具,所述接缝具有相对的第一表面和第二表面,所述测量工具包括:

10、刻度尺,所述刻度尺配置为显示所述接缝的所述尺寸的测量值;

11、第一钳口,所述第一钳口包括第一钳口颌部和从所述第一钳口颌部突出的第一钳口尖端,所述第一钳口颌部操作性地附接至所述刻度尺,并且所述第一钳口尖端配置为接触所述接缝的所述第一表面;以及

12、第二钳口,所述第二钳口包括第二钳口颌部和从所述第二钳口颌部突出的第二钳口尖端,所述第二钳口颌部操作性地附接至所述刻度尺并且与所述第一钳口颌部能够移动地附接,并且所述第二钳口尖端配置为接触所述接缝的所述第二表面,其中所述第二钳口尖端的内部尖端边缘设置成与所述第二钳口颌部的内部颌部边缘成小于90度的倾斜角。

13、方案2. 根据方案1所述的测量工具,其中所述第二钳口尖端具有不等边三角形形状。

14、方案3. 根据方案2所述的测量工具,其中所述第一钳口尖端具有等腰三角形形状。

15、方案4. 根据方案1所述的测量工具,其中所述第一钳口颌部具有第一长度,并且所述第二钳口颌部具有比所述第一长度更长的第二长度。

16、方案5. 根据方案1所述的测量工具,其中所述第二钳口进一步包括插置于所述第二钳口尖端与所述第二钳口颌部之间并且将所述第二钳口尖端连接至所述第二钳口颌部的第二齿,所述第二齿从所述第二钳口颌部基本上正交地突出。

17、方案6. 根据方案5所述的测量工具,其中所述第一钳口进一步包括插置于所述第一钳口尖端与所述第一钳口颌部之间并且将所述第一钳口尖端连接至所述第一钳口颌部的第一齿,所述第一齿从所述第一钳口颌部基本上正交地突出。

18、方案7. 根据方案1所述的测量工具,其中所述第二钳口尖端的所述内部尖端边缘与所述第二钳口颌部的所述内部颌部边缘成角度的所述倾斜角为约70度到约85度。

19、方案8. 根据方案1所述的测量工具,其中所述第二钳口尖端的外部尖端边缘与所述内部尖端边缘相对并且与所述内部尖端边缘成约25度到约40度的角度。

20、方案9. 根据方案1所述的测量工具,其中所述第二钳口为多件式结构,其中所述第二钳口尖端能够枢转地和/或能够滑动地安装至所述第二钳口颌部。

21、方案10. 根据方案1所述的测量工具,其中所述第二钳口为多件式结构,其中所述第二钳口尖端能够移除地安装至所述第二钳口颌部。

22、方案11. 根据方案1所述的测量工具,其中所述第一钳口为单件式结构,其中所述第一钳口尖端从所述第一钳口颌部基本上正交地突出。

23、方案12. 根据方案1所述的测量工具,所述测量工具进一步包括手柄,所述手柄安装有所述刻度尺、所述第一钳口以及所述第二钳口。

24、方案13. 根据方案1所述的测量工具,其中所述第一钳口颌部的第一连接端能够旋转地安装至所述第二钳口颌部的第二连接端。

25、方案14. 根据方案1所述的测量工具,其中所述刻度尺包括机械千分表或电子显示仪表。

26、方案15. 一种组装用于确定接缝的尺寸的测量工具的方法,所述接缝具有相对的第一表面和第二表面,所述方法包括:

27、接收刻度尺,所述刻度尺配置为显示所述接缝的所述尺寸的测量值;

28、接收第一钳口,所述第一钳口包括第一钳口颌部和从所述第一钳口颌部突出的第一钳口尖端,所述第一钳口尖端配置为接触所述接缝的所述第一表面;

29、将所述第一钳口颌部操作性地附接至所述刻度尺;

30、接收第二钳口,所述第二钳口包括第二钳口颌部和从所述第二钳口颌部突出的第二钳口尖端,所述第二钳口尖端配置为接触所述接缝的所述第二表面,其中所述第二钳口尖端的内部尖端边缘设置成与所述第二钳口颌部的内部颌部边缘成小于90度的倾斜角;

31、将所述第二钳口颌部操作性地附接至所述刻度尺;以及

32、将所述第二钳口颌部与所述第一钳口颌部能够移动地附接。

33、方案16. 根据方案15所述的方法,其中所述第一钳口尖端具有等腰三角形形状,并且所述第二钳口尖端具有不等边三角形形状。

34、方案17. 根据方案15所述的方法,其中所述第一钳口颌部具有第一长度,并且所述第二钳口颌部具有比所述第一长度更长的第二长度。

35、方案18. 根据方案15所述的方法,其中所述第二钳口尖端的所述内部尖端边缘与所述第二钳口颌部的所述内部颌部边缘成角度的所述倾斜角为约70度到约85度。

36、方案19. 根据方案15所述的方法,其中所述第二钳口为多件式结构,其中所述第二钳口尖端能够移除地、能够枢转地和/或能够滑动地安装至所述第二钳口颌部。

37、方案20. 根据方案15所述的方法,其中所述第一钳口为单件式结构,其中所述第一钳口尖端从所述第一钳口颌部基本上正交地突出。

38、以上

技术实现要素:

不表示本公开的每个实施例或每个方面。相反,前述发明内容仅提供本文中所阐述的一些新颖概念和特征的概要。本公开的以上特征和优点以及其他特征和伴随的优点在结合附图和所附权利要求书阅读时将根据下面对用于实施本公开的所说明的示例和代表性模式的具体实施方式而变得显而易见。此外,本公开明确地包括上面和下面呈现的元件和特征的任何和所有组合和子组合。

- 还没有人留言评论。精彩留言会获得点赞!