一种竖向碟簧加载装置及方法

1.本发明属于结构工程试验装置领域,涉及一种竖向碟簧加载装置及方法。

背景技术:

2.交通基础设施的大力兴建,现代车辆、船只数量急剧增加,速度越来越快,以及恐怖袭击、泥石流事件时有发生,导致高层结构、高铁站台、桥梁等大型建筑的主要竖向受力结构构件在正常服役期间,遭受极端偶然荷载-冲击荷载的概率大大提升,严重影响着人们的生命财产安全。因此,冲击事件得到广泛关注,大量学者开展了对竖向结构受力构件的抗冲击性能试验研究。

3.现有的冲击试验装置为落锤、摆锤、小车侧向冲击三种类型,落锤冲击又称“梁式”冲击,即把受力构件平放在试验机上,构件两端添加相应的边界条件,利用落锤自由落体运动撞击构件;摆锤冲击是将结构构件竖向固定在地面,用索链将锤头高高挂起,以索链固定端为圆心,以索链为半径,锤头沿圆弧运动冲击试验构件;小车侧向冲击是将结构构件竖向固定在地面,落锤与小车以索链相连,将落锤提升一定高度后释放,将落锤的重力势能转化为小车与锤头的动力势能,小车冲击试验构件。对于结构竖向受力构件,真实状况下,需承受一定的竖向荷载,对照试验,通常使用千斤顶或添加配重块对试件进行轴向压力的施加,但是在快速冲击作用下,非固定边界条件下的试件受到冲击力作用将会瞬时产生一定量的挠度,导致试件与千斤顶或配重块瞬间脱离,所添加的轴力瞬间消失。

4.现有的冲击试验装置,无法精确实现竖向受力构件现实受力情况的还原,导致其研究结论与实际状况存在差异,对于该科学问题的研究存在一定局限性。

技术实现要素:

5.本发明的目的在于提供一种竖向碟簧加载装置及方法,以解决现有技术中受压试件在快速冲击作用下轴力损失,导致不能较好满足试件在快速冲击作用下与实际相符的轴压加载状况的问题。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种竖向碟簧加载装置,包括:施力装置、凹形钢板、加载块、中间轴、碟形弹簧、垫块、力传感器、安装板、减震器和柱帽。

8.所述加载块一端与所述施力装置发力端固定连接,所述加载块一端开有容纳槽;凹形钢板,所述凹形钢板的顶部开有通孔,所述加载块穿过所述通孔与所述凹形钢板固定连接;所述安装板两侧通过减震器与所述凹形钢板的两端连接,所述安装板底部中间安装有柱帽;所述中间轴一端设置于所述安装板上端中部,所述中间轴另一端滑动安装于所述容纳槽中;所述力传感器套接于所述中间轴,所述力传感器与所述中间轴和所述安装板固定连接;所述碟形弹簧套接于所述中间轴,所述碟形弹簧设置于所述力传感器的上方,所述碟形弹簧的顶部与所述加载块相接触。

9.可选的,还包括螺栓,所述安装板上开有用于安装螺栓的螺纹孔,所述柱帽通过螺

栓连接到所述安装板底部。

10.可选的,所述减震器外部为合金,内部安装有形状记忆合金的记忆弹簧。

11.可选的,还包括垫块,所述垫块套接于所述中间轴,所述垫块设置于所述力传感器和所述碟形弹簧之间。

12.可选的,所述安装板螺纹孔的内侧或外侧设有用于安装螺栓的预留螺纹孔。

13.可选的,所述凹形钢板、安装板为超高强轧制型钢。

14.可选的,所述容纳槽的深度满足:当所述加载块向下运动达到碟形弹簧的压缩极限时,所述中间轴不与所述容纳槽的顶端面接触。

15.可选的,所述凹形钢板、安装板为超高强轧制型钢。

16.可选的,所述碟形弹簧截面为矩形的高强度钢片。

17.可选的,所述加载块和垫块为圆环形。

18.本发明具有以下有益效果:

19.1)在快速冲击荷载作用下,碟形弹簧在承受负载变形后,储蓄一定的势能,碟形弹簧释放部分势能保持柱帽与试验柱连接间的压力达到密封要求。碟形弹簧应力分布由里到外均匀递减,能够实现低行程高补偿力的效果,使受压试件在快速冲击作用下消除轴力损失,保证轴力恒定施加。

20.2)轴向力由固定在反作用框架上的千斤顶施加,载荷传感器放置在柱和碟形弹簧之间,以测量撞击过程中轴向力的变化。

附图说明

21.构成本技术的一部分说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

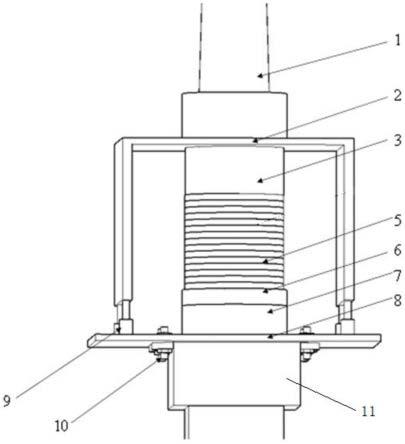

22.图1为本发明实施例一种竖向碟簧加载装置及方法的结构示意图。

23.图2为本发明实施例一种竖向碟簧加载装置及方法的上部结构示意图。

24.图3为本发明实施例一种竖向碟簧加载装置及方法的下部结构示意图。

25.图4为本发明实施例中碟簧示意图。

26.图5为本发明实施例中钢板与柱帽连接示意图。

27.图6为本发明实施例中螺栓、螺栓杆示意图。

28.其中:1-施力装置,2-凹形钢板,3-加载块,4-中间轴,5-碟形弹簧,6-垫块,7-力传感器,8-安装板,9-减震器,10-螺栓,11-柱帽,12-记忆弹簧,13-容纳槽。

具体实施方式

29.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

30.以下详细说明均是示例性的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

31.实施例1

32.如图1-图6所示,一种竖向碟簧加载装置,包括施力装置1、凹形钢板2、加载块3、中间轴4、碟形弹簧5、垫块6、力传感器7、安装板8、减震器9、螺栓10和柱帽11。

33.加载块3的第一端与施力装置1发力端固定连接,加载块3的第二端开有容纳槽13;凹形钢板2的顶部开有通孔,加载块3穿过通孔与凹形钢板2固定连接;安装板8两侧通过减震器9与凹形钢板2的两端连接,安装板8底部中间安装有柱帽11;中间轴4一端设置于安装板8顶面中部,中间轴4另一端滑动安装于容纳槽13中,容纳槽13的深度满足:当加载块3向下运动达到碟形弹簧5的压缩极限时,中间轴4不与容纳槽13的顶端面接触;力传感器7套接于中间轴4,力传感器7与中间轴4和安装板8固定连接;垫块6套接于中间轴4,垫块6设置于力传感器7上方,用于缓冲碟形弹簧5对力传感器7的压力;碟形弹簧5套接于中间轴4,碟形弹簧5设置于垫块6的上方,碟形弹簧5的顶部与加载块3相接触。

34.具体的,中间轴4的截面可以为圆形、椭圆形、多边形等,中间轴4的一端滑动安装于容纳槽13中,不会从容纳槽13中脱离,容纳槽13中预留保证在加载过程中的力不被中间轴4所承担的一定距离,容纳槽13形状和安装方式不作限制能达到上述安装效果即可。碟形弹簧5的截面形状不做限制,截面可以为圆形、矩形等,要求能够实现套设于中间轴4上即可,材质可以是高强度钢片,在使用前碟形弹簧5为自由状态体;

35.具体的,力传感器7可以为荷载传感器,在高压之下不被损坏。本方案中,力传感器7设置为圆环形,便于安装在中心轴4上。

36.具体的,加载块3为硬质材料,可以是合金材质等。

37.减震器9的固定端可以固定安装在安装板8两侧,减震器9减震端安装在凹形钢板2上。或者,减震器9的固定端也可以固定安装凹形钢板2上,减震器9减震端安装在安装板8两侧。

38.使用时,将本发明中柱帽11扣接到试验柱顶部,施力装置1发力,带动加载块3和凹形钢板2向下移动,减震器9和碟形弹簧5压缩,碟形弹簧5是在轴向上呈锥形并承受负载的特殊弹簧,在承受负载变形后,储蓄一定的势能,当柱帽与试验柱的连接出现松弛时,碟形弹簧5释放部分势能以保持柱帽与试验柱的连接间的压力达到密封要求。碟形弹簧5应力分布由里到外均匀递减,能够实现低行程高补偿力的效果。

39.在其他的一些实施例中,碟形碟簧5采用冷轧或热轧带钢、板材或锻造坯料锻造比不小于3制造,其材料可以是60s2ma、50cva等弹簧钢。

40.通过上述装置的设置,本发明碟簧加载装置基于优化试验装置形式来改善竖向受力构件的冲击试验条件,能够使受压试件在快速冲击作用下消除轴力损失,保证轴力恒定施加,能较好满足试件在快速冲击作用下与实际相符的轴压加载状况,满足工程需要,贴切工程实际。

41.作为一种具体实施方式,安装板8上开有用于安装螺栓10的螺纹孔,柱帽11通过螺栓10连接到安装板8底部;安装板8螺纹孔的内侧或外侧设有用于安装螺栓10的预留螺纹孔。本方案中,预留的螺纹孔的数量不做限制,螺纹孔的大小不做限制,柱帽11下方具有与柱子截面形状相吻合的凹槽,用于固定稳定柱子,使实验结果更加准确,凹槽形状根据柱子截面形状变化而更换,柱帽11通过螺栓可拆卸式地安装在安转板8下方。安装板8上预留的螺纹孔用来安装不同大小形状的柱帽11。

42.作为一种示例,减震器9外部为合金,内部安装有形状记忆合金的记忆弹簧12,减

震器9的作用既保证结构的整体性,又保证安装板8避免在高速撞击下形成悬空的状态。。

43.作为一种示例,施力装置1为千斤顶,具体为高强度液压千斤顶,也可以为其他施力装置例如液压杆。

44.作为一种示例,凹形钢板2、安装板8为超高强轧制型钢。

45.作为一种示例,碟形弹簧5截面为矩形的高强度钢片。

46.作为一种示例,加载块3和垫块6为圆环形,以便能更好的与碟形弹簧5进行接触。

47.如图3-图6所示,本发明可在现场直接安装,施工速度较快且构件制作质量较高。

48.如图6所示,螺栓10采用优选的超高强不锈钢螺栓,可以进一步提高螺栓性能。

49.实施例2

50.本发明实施例2提供了一种利用上述实施例进行冲击试验的方法,具体包括如下步骤:

51.步骤s1:准备试验柱,将柱帽11扣接到试验柱顶部,使柱帽11的凹槽与试验柱的顶部贴合;

52.柱帽11扣接试验柱时可以与试验柱完全贴合,需将安装板8向上抬起,将试验柱放置到柱帽11的正下方,放下安装板8,使柱帽11与试验柱完全贴合。

53.步骤s2:施力装置1快速向下发力,带动加载块3和凹形钢板2向下移动,使减震器9和碟形弹簧5压缩,碟形弹簧5的弹力向下挤压安装板8,柱帽11压紧试验柱;

54.步骤s3:施力装置1快速向上收缩时,带动加载块3和凹形钢板2向上移动,减震器9和碟形弹簧5向上回弹,碟形弹簧5的弹力挤压安装板8,柱帽11压紧试验柱。

55.柱帽11始终压紧试验柱,防止产生试验柱在施力装置1高速冲击力下瞬时产生一定量的位移导致试验柱与本发明瞬间脱离,导致所添加的轴力瞬间消失的问题。

56.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1