一种测量风力机来流风速的方法与流程

本发明属于风电领域,涉及一种测量风力机来流风速的方法,具有可信度高、鲁棒性强等优点,可较为准确地测得风力机来流速度和方向。

背景技术:

1、准确测量风力机来流风速对风能的开发与利用有着重要意义。对于风电机组在运行过程中的控制,目前主要是基于风力机叶轮扭矩的控制,而风速由于其测量的可靠性较低,一般较少的直接应用于风电机组的控制中。如果能准确测量风速和风向,那么就可以对单台风电机组甚至整个风场中的风电机组实现精确控制,例如准确测量的风速可以准确判断大风停机以及失速判断等有着重要帮助。另一方面,准确的测量风速才能客观、准确地评估机组的实际性能。

2、目前,在风电行业内主要的几种测风方式包括风杯式风速仪、超声波风速仪、激光雷达等。现有技术中,如中国发明专利cn101389967b和cn101929426b及相关专利等,也有通过在风电机组的机舱或者导流罩上安装压力传感器及角度传感器,据此判断风力机来流的风速和风向,但是从来流风速到表面压力的关系建立过于复杂,也缺乏通用性。上述常见现有技术都有其各自的缺点和不足,例如:(1)对于风杯式风速仪、超声波式风速仪、其准确度较低,特别是对于在行业内普遍使用的下风向风机,由于测风设备通常安装在机舱上方,工作在叶轮的尾迹范围内,直接受尾流影响,风速仪处在流速波动很大的分离气流中,导致测量结果有着极大的不确定度,无法真实反应来流的情况,所测风速一般无法用于机组控制等,仅用做参考。(2)对于通过在风电机组的机舱或者导流罩上安装压力传感器及角度传感器等测风手段而言,受导流罩和机舱等外形的影响,标定较为复杂,缺乏实用性。(3)对于使用激光雷达而言,虽然可以较为准确的测量风速和风向,但是其成本较高,而且标定复杂,通常要用其他风速仪进行对比标定后使用;此外,激光的光源使用寿命存在问题,并会受天气环境(如雾、降雨降雪)等因素的影响,如空气过于干净或者悬浮物过多,都会影响风速测量的可靠性与准确性。

技术实现思路

1、(一)技术问题

2、针对现有技术的上述缺陷和不足,本发明旨在提供一种测量风力机来流风速的方法,通过测量风力机叶片叶根圆柱段的压力分布而推导得到叶轮处风速,进而利用叶轮处风速及叶根圆柱段的轴向诱导因子推导得到风力机来流风速。本发明的测风方法相比现有技术具有更高的可信度、更强的鲁棒性,可更加准确可靠地测得来流风速。

3、(二)技术方案

4、本发明为解决其技术问题,所采用的技术方案如下:

5、一种测量风力机来流风速的方法,其特征在于,至少包括如下步骤:

6、ss1.在风力机叶片的叶根圆柱段选择一展向位置,并在该展向位置处沿周向在叶根圆柱段的表面上布置多个压力传感器,并逐一对各压力传感器进行标号1、2、3、…、n,并标记各压力传感器相对于叶片零刻度线位置的周向角度θ1,θ2,θ3,…,θn,并通过多个压力传感器通信连接的数据采集装置采集各压力传感器位置处压力数据p1(θ1),p2(θ2),p3(θ3),…,pn(θn),n为压力传感器的数量;

7、ss2.根据步骤ss1中多个压力传感器测得的叶根圆柱段表面处的压力分布数据p1(θ1),p2(θ2),p3(θ3),…,pn(θn),采用如下方式计算叶轮处相对来流合速度v:

8、

9、

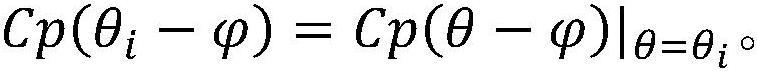

10、式中,k=0.5ρv2为叶轮处来流的动能,为叶轮在叶根处的相对来流风速v的方向角,pi为第i个压力传感器位置处的压力数据,cp(θ)为圆柱表面沿周向的压力系数分布,不同来流雷诺数下气流流过圆柱后沿圆周的压力系数分布通过风洞实验获得,为来流偏转角度之后的第i个压力传感器位置处的压力系数;

11、将公式(1)和公式(2)联立并应用数值法求解,得到叶轮处来流风速v的k和之后利用公式k=0.5ρv2计算叶轮处来流风速v和来流角度其中ρ为空气密度,将速度v做正交分解,得到叶轮处来流风速

12、ss3.利用步骤ss2计算得到的叶轮处来流风速ud,并根据叶根圆柱段的轴向诱导因子a值,推导计算风力机的来流风速u∞。

13、优选地,步骤ss1中,所述多个压力传感器沿周向均匀布置在叶根圆柱段的表面上。

14、优选地,步骤ss1中,所述多个压力传感器在叶根圆柱段的叶片零刻度线(即零桨距角)附近至沿周向顺时针90度区间内进行加密处理,在机组正常运行时,考虑到来流风和叶轮旋转,圆柱段当地的相对来流滞止点通常在这一区间内;而当机组停机时,来流滞止点在叶片零刻线附近。这使得压力传感器尽可能多地布置在圆柱段绕流的层流区域内(通常在滞止点正负60度范围内,在较宽的雷诺数范围内cp与雷诺数不相关),而其他周向位置可适当减少布置数量稀疏布置。

15、优选地,步骤ss1中,所述多个压力传感器在叶根圆柱段的展向位置优选布置在圆柱段中间附近,从而减小轮毂以及叶片内侧翼型的气动影响。

16、优选地,步骤ss2中,首先,基于风洞实验数据获得圆柱绕流条件下圆柱表面沿圆周的压力系数分布函数cp=cp(θ);其次,根据实际来流相对于风洞试验气流之间的偏离角度获得实际来流条件下圆柱表面沿圆周的压力系数分布函数

17、优选地,步骤ss2中,利用最小二乘法的方式得到公式(1)和公式(2),具体为:

18、首先,以各压力传感器的压力数据p1(θ1),p2(θ2),p3(θ3),…,pn(θn)构造如下方差和s的计算式:

19、

20、之后,分别求k和使得方差和s的值最小,可得:

21、

22、

23、最后,整理上述两计算式即可分别得到公式(1)和公式(2)。

24、优选地,步骤ss3中,利用叶轮处来流风速ud以及叶根圆柱段的轴向诱导因子a值,并依据风力机来流风速u∞与叶轮处来流风速ud之间的关系式ud=u∞(1-α),计算风力机来流风速u∞。

25、进一步地,叶根圆柱段的轴向诱导因子a的取值范围为0.04~0.08。

26、进一步地,叶根圆柱段的轴向诱导因子a的精确值,通过理论分析计算、风洞实验或者机组现场测试标定得到。

27、本发明的测量风力机来流风速的方法,其工作原理为:

28、对于风力机叶轮来说,基于动量叶素理论,轴向诱导因子a主要由风力机叶片展向各截面处翼型的升阻比系数cn影响,即受叶片截面处当地处的升力系数cl和阻力系数cd的影响。升力系数cl和阻力系数cd可以从风洞测试得到,但是在风电机组运行过程中,叶片各翼型截面处的相关性能参数的实际数值与风洞测试结果往往不一致,实际环境下叶片表面由于污染以及损坏等因素也会导致cl和cd的数值相比风洞试验结果出现较大变化,这些都会使轴向诱导因子a值有较大不确定性,特别是会随时间、外界环境而变化,因此很难进行标定。

29、相比之下,风力机叶片的根部由于结构设计的原因,通常为标准圆柱段,其长度通常在1米~3米长,其升阻力系数值非常稳定,即在叶根圆柱段,其升力系数cl=0,而阻力系数cd则与来流雷诺数re相关。对于结构尺寸较大的风电叶片而言,其在运行时,当地雷诺通常都在1.0e6以上,阻力系数cd基本上维持在0.35左右。因此在风力机叶片根部的圆柱处可以通过测量其圆柱表面的压力分布,得到叶根处来相对来流风速v及当地入流角然后分解得到叶轮处的轴向风速最后通过计算或者标定的轴向诱导因子a值计算得到风力机来流风速u∞=ud/(1-a)。

30、(三)技术效果

31、与现有技术相比,本发明的测量风力机来流风速的方法,通过测量风力机叶片叶根圆柱段某一截面处的压力分布而推导得到叶轮处风速,进而利用叶轮处风速及叶根圆柱段的轴向诱导因子推导得到风力机来流风速。本发明的测风方法相比现有通过在机舱顶部设置风速仪的测风方式,因不受叶轮尾流的影响而具有更高可信度,可更准确可靠的测得来流风速。且本发明在测风时,无需额外测风旋转部件,因而具有更高可靠性且具有更长使用寿命。此外,本发明在测风时具有更强的系统鲁棒性强,即使多个传感器中出现损坏或传感器漂移及精度下降等问题,仍可正常进行测风工作,而测风测量精度下降有限。

- 还没有人留言评论。精彩留言会获得点赞!