化妆品原料的定量化称重装置的制作方法

1.本发明涉及称量领域,具体的来说,涉及化妆品原料的定量化称重装置。

背景技术:

2.目前对化妆品粉状原料进行称重时,大部分采用人工直接取料的方式并使用高精度电子称对化妆品进行称重,由于人工操作以及人为客观因素影响,无法使取用的化妆品粉状原料量精准的达到预设值量。

3.为了解决这类问题,本发明采用机械自动减量逐步减料的方式对口红原料进行定量称重,降低了人工参与度并避免了人为客观因素的影响,提高了对口红原料的称量的精准度,而且本发明采用的是称重传感器对口红原料进行称量以及使用无线供电的方式提供电能,不仅进一步的提高了对口红原料的称量精准度,而且通过无线供电的方式增加了设备的使用寿命。

技术实现要素:

4.鉴于上述问题作出本发明,且本发明的目的是提供化妆品原料的定量化称重装置,本发明采用机械自动减量逐步减料的方式对口红原料进行定量称重,降低了人工参与度并避免了人为客观因素的影响,提高了对口红原料的称量的精准度,而且本发明采用的是称重传感器对口红原料进行称量以及使用无线供电的方式提供电能,不仅进一步的提高了对口红原料的称量精准度,而且通过无线供电的方式增加了设备的使用寿命。

5.为实现该目的,本发明提出的技术方案如下:化妆品原料的定量化称重装置,其包括架体,架体上安装有称重装置、减料装置、推料装置、动力供应装置,所述的称重装置包括载料机构、称重机构,所述的载料机构用于承载待定量的口红原料,载料机构设置成相互切换的进料状态以及定量状态且进料状态为初始状态,称重机构用于称量载料机构内的口红原料,推料装置用于驱使载料机构进行状态的切换,动力供应装置用于向推料装置提供所需的动力,减料装置用于将多余的口红原料由载料机构内推出。

6.进一步的,所述的称重机构包括安装架、称重架,所述的安装架固定安装在架体上;所述的称重架包括称重板、安装板、无线输电板,所述的称重板为正方形板体结构并位于安装架的正上方且称重板的中心线呈竖直布置,称重板的上端面同轴开设有贯穿自身厚度的限位孔;所述的称重板与安装架之间设置有称重传感器,所述的称重传感器用于对载料机构内的待定量口红原料进行称量,称重传感器安装在安装架上且称重传感器的输入端竖直朝上,所述的称重传感器设置有四个并分为位于安装架的四个边角处且四个称重传感器呈正方形结构分布;所述的称重板的下端面安装有感应轴套,所述的感应轴套为上端封闭、下端开口的圆柱形壳体结构,所述的感应轴套的上端面固定安装在称重板上,上述的称重传感器的输入端通过感应套筒的开口端延伸至感应套筒内且称重传感器的输入端与感应套

筒之间构成竖直方向的滑动导向配合,所述的感应套筒对应设置有四个并呈正方形结构分布;所述的安装板为正方形板体结构,安装板与称重板共轴线布置且安装板位于称重板的下方;所述的安装板与称重板之间设置有承托板,所述的承托板为正方形板体结构并与安装板共轴线布置,承托板上同轴开设有贯穿自身厚度的避让孔;所述的安装板与称重板之间还设置有连接杆,所述的连接杆呈竖直布置,连接杆的下端与安装板的上端面连接、下端与称重板的下端连接,承托板上开设有贯穿其厚度的紧固孔且承托板通过紧固孔套设在连接杆的外部,连接杆设置有四个并分别位于安装板四个边角处且四个安装板呈正方形结构分布;所述的安装板上安装有无线输电板,所述的无线输电板用于向称重传感器供应所需的电能且无线输电板对应设置有四组。

7.进一步的,所述的载料机构包括载料筒、触发组件、推料活塞,所述的载料筒用于承载待定量的口红原料,载料筒为上端开口、下端封闭的圆柱形筒体结构,载料筒的封闭端同轴开设有载料孔;所述的推料活塞用于将载料筒内待定量的口红原料振动平整并将多余的口红原料推动至载料筒的上端口处,推料活塞设置成相互切换的推料状态以及振料状态且振料状态为初始状态,所述的推料活塞处于推料状态时,载料机构处于定量状态;推料活塞处于振料状态时,载料机构处于进料状态;所述的推料活塞包括活塞壳、振动构件,所述的活塞壳设置为上端封闭、下端开口的圆柱形壳体结构并同轴活动安装在载料筒上且活塞壳与载料筒构成沿载料筒轴线方向的密封式滑动导向配合;所述的振动构件包括锁紧架、振动电机、振动轮,所述的锁紧架由封堵板以及锁紧筒构成,所述的封堵板为圆形板体结构并同轴安装在活塞壳的下开口端,所述的封堵板的直径大于设置于载料筒封闭端的载料孔的直径。

8.进一步的,所述的封堵板与活塞壳的封闭端之间设置有振动电机,所述的振动电机竖直安装在封堵板上且振动电机的输出轴竖直向上并与封堵板同轴布置;所述的振动电机的输出轴安装有振动轮,所述的振动轮由振动轴、振动环以及振动块构成,所述的振动轴与振动电机的输出轴同轴连接;所述的振动环同轴套设在振动轴的外部;所述的振动块安装在振动环的顶部端面上;所述的锁紧筒为上端开口、下端封闭的圆柱形筒体结构且锁紧筒的封闭端同轴安装在封堵板的底部端面,锁紧筒的开口端穿过设置于载料筒上的载料孔沿着至载料筒的外部;所述的锁紧筒的内壁上同轴开设有环形锁紧槽;所述的锁紧筒的外部同轴设置有导电环,所述的导电环安装在封堵板的下端面且导电环上设置有用于向振动电机提供电力的导电柱;所述的导电柱呈竖直布置且导电柱的一端安装在导向环的上端面,导向柱的另一端穿过封堵板延伸至活塞壳内。

9.进一步的,所述的触发组件包括安装筒、限位环、定位筒,所述的安装筒为上端封

闭、下端开口的圆柱形筒体结构并同轴套设在设置于称重板上的限位孔内且安装筒与限位孔构成竖直方向的滑动导向配合,安装筒的封闭端位于称重板的上方,安装筒的封闭端位于安装筒与承托板之间设置有缓冲杆;所述的缓冲杆呈竖直布置且缓冲杆的上端安装在安装筒的腔底,缓冲杆的下端穿过承托板并延伸至承托板的下方,所述的承托板设置有若干个并沿安装筒的圆周方向阵列布置;所述的缓冲杆的外部套设有缓冲弹簧,所述的缓冲弹簧的一端抵触在安装筒上、另一端抵触在承托板上且缓冲弹簧的弹力驱使安装筒做竖直向上的运动;所述的安装筒的封闭端同轴开设有定位孔;所述的定位筒为上端封闭、下端开口的圆柱形筒体结构且定位筒同轴套设在定位孔内,定位筒的封闭端延伸至安装筒的上方、开口端延伸至安装筒内。

10.进一步的,所述的定位筒的封闭端设置有用于向导电柱进行供电的接电柱,所述的接电柱呈竖直布置且接电柱的上端贯穿定位筒的封闭端延伸至定位筒的上端面的表面,接电柱的下端位于定位筒内;所述的定位筒的内壁上开设有电线孔,定位筒的封闭端同轴开设有避让口,所述的避让口的开口直径与锁紧架中的锁紧筒的外圆周面直径相等;所述的限位环为同轴套设在安装筒的外部,限位环的初始位置位于称重板的下方且限位环的上端面抵触在称重板的下端面;上述的推料活塞处于振料状态时,锁紧架中的封堵板的下端面抵触在载料筒的腔底且导电环与接电柱的上端接触;推料活塞处于推料状态时,封堵板的下端面与载料筒的腔底脱离接触且导电环与接电柱脱离接触;上述的称重装置中还包括用于收集由载料筒上开口端推出的多余口红原料的溢料盒,所述的溢料盒为上端开口、下端封闭的正方形壳体结构且溢料盒的封闭端开设有溢料孔,溢料盒内设置有安装套筒,所述的安装套筒为上下开口的圆柱形筒体结构,安装套筒的下开口端与溢料孔同轴连接接通且安装套筒同轴套设在载料筒的外部;本发明还设置有限位装置,所述的限位装置设置成相互切换的保护状态以及限位状态且初始状态为保护状态,上述的载料机构处于进料状态时,限位装置处于保护状态;载料机构处于定量状态时,限位装置处于限位状态。

11.进一步的,所述的限位装置包括限位架、限位块、驱动架,所述的限位架固定安装在安装架上且限位架的长度方向呈竖直布置,限位架靠近称重板的一侧开设有贯穿限位架厚度的承托口,所述的承托口的内壁设置有引导斜面,所述的引导斜面与称重板之间的距离由下至上递增;所述的限位块设置于限位架与载料筒之间且限位块位于称重板的上方,限位块的长度方向呈水平布置并与称重板的中心线延长线垂直相交;所述的限位块靠近限位架的一侧设置有抬起斜面,所述的抬起斜面与称重板的中心线延长线之间的距离由下至上递增;所述的限位块背离限位架的一侧设置有限位斜面,所述的限位斜面与称重板中心线延长线之间的距离由下至上递减。

12.进一步的,上述的载料筒的下端外壁固定套设有限位架,所述的限位架为上下两

端开口的锥台形结构且限位架的水平横截面积由下至上递减;所述的限位装置处于保护状态时,限位块靠近限位架的一侧位于设置于限位架上的承托口内且抬起斜面与引导斜面接触;限位装置处于限位状态时,限位块靠近限位架的一侧位于设置于限位架上的承托口外且抬起斜面与引导斜面脱离接触,设置于限位块上的限位斜面与设置于载料筒上的限位架的外圆周面接触;所述的限位块与称重板之间设置有导向架,所述的导向架安装在称重板的上端面,导向架与限位块之间设置有导向件一且两者通过导向件一构成沿限位块长度方向的滑动导向配合,所述的导向件一包括设置于限位块上的导向凸台、设置于导向架上的导向槽;所述的驱动架安装在称重板的下端面,驱动架上安装有驱动组件,所述的驱动组件用于接收动力供应装置的动力并驱使限位块沿自身长度方向运动。

13.进一步的,所述的驱动组件包括驱动轴、限位丝杆、驱动块,所述的驱动轴活动安装在驱动架上且驱动轴绕自身轴线转动,驱动轴的轴线与限位块的长度方向平行;所述的限位丝杆活动安装在驱动架上并绕自身轴线转动,限位丝杆的轴线与驱动轴的轴线平行且限位丝杆位于驱动轴与称重板之间;所述的限位丝杆驱动端与驱动轴输出端之间设置有第一传动件且两者通过第一传动件进行动力传递,所述的第一传动件为传动比小于一的直齿轮组结构。

14.综上所述,本发明提出的化妆品原料的定量化称重装置,其有益效果为。

15.1、本发明采用机械自动减量逐步减料的方式对口红原料进行定量称重,降低了人工参与度并避免了人为客观因素的影响,提高了对口红原料的称量的精准度,而且本发明采用的是称重传感器对口红原料进行称量以及使用无线供电的方式提供电能,不仅进一步的提高了对口红原料的称量精准度,而且通过无线供电的方式增加了设备的使用寿命。

16.2、在向载料筒221内倒入待定量的口红原料时,为了避免位于上层的口红原料表面可能会出现高低不齐并使对口红原料进行定量称量时增加难度,推料活塞226中设置有振动构件。

17.3、在将大于预定值的待定量的口红原料倒入载料筒221的瞬间,待定量口红原料将会给称重传感器250施加一个额外的势能力,称重传感器250在势能力的作用下可能会出现超负荷测量,并对称重传感器250造成损害,本发明还设置有限位装置400。

附图说明

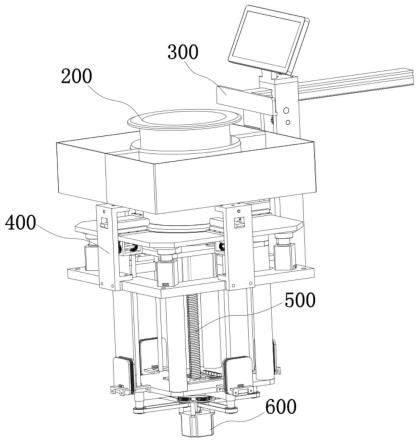

18.图1为本发明的结构示意图。

19.图2为本发明的结构示意图。

20.图3为本发明的结构示意图。

21.图4为本发明的结构示意图。

22.图5为本发明的结构示意图。

23.图6为本发明的结构示意图。

24.图7为本发明的称重装置结构示意图。

25.图8为本发明的称重架与称重传感器之间的配合图。

26.图9为本发明的推料活塞机构示意图。

27.图10为本发明的载料筒的剖视图。

28.图11为本发明的推料活塞的爆炸图。

29.图12为本发明的锁紧架的剖视图。

30.图13为本发明的安装筒与限位环之间的配合图。

31.图14为本发明的安装筒与限位环的剖视图。

32.图15为本发明的限位装置与动力供应装置之间的配合图。

33.图16为本发明的限位装置结构示意图。

34.图17为本发明的限位装置部分结构示意图。

35.图18为本发明的推料装置结构示意图。

36.图19为本发明的推料装置的爆炸图。

37.图20为本发明的传动杆的剖视图。

38.图21为本发明的锁紧板的剖视图。

39.图22为本发明的锁紧板与锁紧架之间的配合图。

40.图23为本发明的锁紧块与触发块之间的配合图。

41.图24为本发明的锁紧杆与控制块之间的配合图。

42.图25为本发明的动力供应装置结构示意图。

43.图26为本发明的传动机构结构示意图。

44.图27为本发明的驱动结构结构示意图。

45.图28为本发明的驱动结构结构示意图。

46.图29为本发明的减料机构结构示意图。

47.图30为本发明的减料杆与减料板之间的配合图。

具体实施方式

48.化妆品原料的定量化称重装置,其包括架体100,架体100上安装有称重装置200、减料装置300、推料装置500、动力供应装置600,所述的称重装置200包括载料机构220、称重机构,所述的载料机构220用于承载待定量的口红原料,载料机构220设置成相互切换的进料状态以及定量状态且进料状态为初始状态,称重机构用于称量载料机构220内的口红原料,推料装置500用于驱使载料机构220进行状态的切换,动力供应装置600用于向推料装置500提供所需的动力,减料装置300用于将多余的口红原料由载料机构220内推出。

49.所述的称重机构包括安装架210、称重架240,所述的安装架210固定安装在架体100上。

50.所述的称重架240包括称重板241、安装板243、无线输电板260,所述的称重板240为正方形板体结构并位于安装架210的正上方且称重板240的中心线呈竖直布置,称重板241的上端面同轴开设有贯穿自身厚度的限位孔。

51.所述的称重板241与安装架210之间设置有称重传感器250,所述的称重传感器250用于对载料机构220内的待定量口红原料进行称量,称重传感器250安装在安装架210上且称重传感器250的输入端竖直朝上;具体的,所述的称重传感器250设置有四个并分为位于安装架210的四个边角处且四个称重传感器250呈正方形结构分布。

52.所述的称重板241的下端面安装有感应轴套245,所述的感应轴套245为上端封闭、下端开口的圆柱形壳体结构,所述的感应轴套245的上端面固定安装在称重板241上,上述

的称重传感器250的输入端通过感应套筒245的开口端延伸至感应套筒245内且称重传感器250的输入端与感应套筒245之间构成竖直方向的滑动导向配合;具体的,所述的感应套筒245对应设置有四个并呈正方形结构分布。

53.所述的安装板243为正方形板体结构,安装板243与称重板241共轴线布置且安装板243位于称重板241的下方。

54.所述的安装板243与称重板241之间设置有承托板242,所述的承托板242为正方形板体结构并与安装板243共轴线布置,承托板242上同轴开设有贯穿自身厚度的避让孔。

55.所述的安装板243与称重板241之间还设置有连接杆244,所述的连接杆244呈竖直布置,连接杆244的下端与安装板243的上端面连接、下端与称重板241的下端连接;具体的,承托板242上开设有贯穿其厚度的紧固孔且承托板242通过紧固孔套设在连接杆244的外部,连接杆244设置有四个并分别位于安装板243四个边角处且四个安装板243呈正方形结构分布。

56.所述的安装板243上安装有无线输电板260,所述的无线输电板260用于向称重传感器250供应所需的电能且无线输电板260对应设置有四组。

57.本实施例中无线输电板260优处在于,在对口红原料进行定量称重时,如果采用电线方式向称重传感器250进行供给电能,极易发生电线之间的缠绕情况,可能会造成设备的损害,因此本发明采用无线输电板260向称重传感器250进行供电,避免了此类情况的产生。

58.所述的载料机构220包括载料筒221、触发组件、推料活塞226,所述的载料筒221用于承载待定量的口红原料,载料筒221为上端开口、下端封闭的圆柱形筒体结构,载料筒221的封闭端同轴开设有载料孔。

59.所述的推料活塞226用于将载料筒221内待定量的口红原料振动平整并将多余的口红原料推动至载料筒221的上端口处,推料活塞226设置成相互切换的推料状态以及振料状态且振料状态为初始状态;具体的,所述的推料活塞226处于推料状态时,载料机构220处于定量状态;推料活塞226处于振料状态时,载料机构220处于进料状态。

60.所述的推料活塞226包括活塞壳2261、振动构件,所述的活塞壳2261设置为上端封闭、下端开口的圆柱形壳体结构并同轴活动安装在载料筒221上且活塞壳2261与载料筒221构成沿载料筒221轴线方向的密封式滑动导向配合。

61.所述的振动构件包括锁紧架2264、振动电机2263、振动轮2262,所述的锁紧架2264由封堵板以及锁紧筒构成,所述的封堵板为圆形板体结构并同轴安装在活塞壳2261的下开口端;具体的,所述的封堵板的直径大于设置于载料筒221封闭端的载料孔的直径。

62.所述的封堵板与活塞壳2261的封闭端之间设置有振动电机2263,所述的振动电机2263竖直安装在封堵板上且振动电机2263的输出轴竖直向上并与封堵板同轴布置。

63.所述的振动电机2263的输出轴安装有振动轮2262,所述的振动轮2262由振动轴、振动环以及振动块构成,所述的振动轴与振动电机2263的输出轴同轴连接。

64.所述的振动环同轴套设在振动轴的外部。

65.所述的振动块安装在振动环的顶部端面上。

66.所述的锁紧筒为上端开口、下端封闭的圆柱形筒体结构且锁紧筒的封闭端同轴安装在封堵板的底部端面,锁紧筒的开口端穿过设置于载料筒221上的载料孔沿着至载料筒221的外部。

67.所述的锁紧筒的内壁上同轴开设有环形锁紧槽。

68.所述的锁紧筒的外部同轴设置有导电环2265,所述的导电环2265安装在封堵板的下端面且导电环2265上设置有用于向振动电机2263提供电力的导电柱2266。

69.所述的导电柱2266呈竖直布置且导电柱2266的一端安装在导向环2265的上端面,导向柱2266的另一端穿过封堵板延伸至活塞壳2261内。

70.本实施例中振动构件的设置是非常必要的,如果没有振动构件的设置,在向载料筒221内倒入待定量的口红原料时,位于上层的口红原料表面可能会出现高低不齐的情况,在减料装置200对载料筒221开口处多余的口红原料进行推出时,由于上层的口红原料高低不齐,可能会出现推出原料过多或过少的情况,从而很难达到对口红原料进行定量称量的效果。

71.所述的触发组件包括安装筒222、限位环223、定位筒228,所述的安装筒222为上端封闭、下端开口的圆柱形筒体结构并同轴套设在设置于称重板241上的限位孔内且安装筒222与限位孔构成竖直方向的滑动导向配合,安装筒222的封闭端位于称重板241的上方,安装筒222的封闭端位于安装筒222与承托板242之间设置有缓冲杆224。

72.所述的缓冲杆224呈竖直布置且缓冲杆224的上端安装在安装筒222的腔底,缓冲杆224的下端穿过承托板242并延伸至承托板242的下方;具体的,所述的承托板242设置有若干个并沿安装筒222的圆周方向阵列布置。

73.所述的缓冲杆224的外部套设有缓冲弹簧225,所述的缓冲弹簧225的一端抵触在安装筒222上、另一端抵触在承托板242上且缓冲弹簧225的弹力驱使安装筒222做竖直向上的运动。

74.所述的安装筒222的封闭端同轴开设有定位孔。

75.所述的定位筒228为上端封闭、下端开口的圆柱形筒体结构且定位筒228同轴套设在定位孔内,定位筒228的封闭端延伸至安装筒222的上方、开口端延伸至安装筒222内。

76.所述的定位筒228的封闭端设置有用于向导电柱2266进行供电的接电柱227,所述的接电柱227呈竖直布置且接电柱227的上端贯穿定位筒228的封闭端延伸至定位筒228的上端面的表面,接电柱227的下端位于定位筒228内。

77.所述的定位筒228的内壁上开设有电线孔,定位筒228的封闭端同轴开设有避让口;具体的,所述的避让口的开口直径与锁紧架2264中的锁紧筒的外圆周面直径相等。

78.所述的限位环223为同轴套设在安装筒222的外部,限位环223的初始位置位于称重板241的下方且限位环223的上端面抵触在称重板241的下端面。

79.更为具体的,上述的推料活塞226处于振料状态时,锁紧架2264中的封堵板的下端面抵触在载料筒221的腔底且导电环2265与接电柱227的上端接触;推料活塞226处于推料状态时,封堵板的下端面与载料筒221的腔底脱离接触且导电环2264与接电柱227脱离接触。

80.更为具体的,上述的称重装置200中还包括用于收集由载料筒221上开口端推出的多余口红原料的溢料盒230,所述的溢料盒230为上端开口、下端封闭的正方形壳体结构且溢料盒230的封闭端开设有溢料孔,溢料盒内设置有安装套筒,所述的安装套筒为上下开口的圆柱形筒体结构,安装套筒的下开口端与溢料孔同轴连接接通且安装套筒同轴套设在载料筒221的外部。

81.称重装置在工作过程中:将大于预定称量值的待定量口红原料向载料筒221内倒入,在向载料筒221内倒入待定量的口红原料时,待定量的口红原料通过载料筒221施加给安装筒222一个竖直向下的压力,安装筒222在压力的作用下压缩缓冲弹簧225并通过缓冲弹簧225施加给承托板242一个同样大小的压力,承托板242依次通过连接杆244、称重板241、感应轴套245的腔底将力施加在称重传感器250的输入端并通过称重传感器250测出载料筒221内的待定量的口红原料的重量。

82.当大于预定称量值的待定量的口红原料倒入载料筒221内时,振动电机2262开始工作,振动轮2262在振动电机2263的驱使下转动并使活塞壳2261发生振动,在活塞壳2261振动的过程中将会对载料筒221内的待定量的口红原料上表面进行平整。

83.接着,在推料装置500的驱使下推料活塞226沿载料筒221的轴线做竖直向上的运动,当锁紧架2264中的封堵板下端面与载料筒221的腔底脱离接触且导电环2264与接电柱227脱离接触时,振动电机2263停止工作并使活塞壳2261停止对载料筒221内的待定量的口红原料进行振动,此时,推料活塞226由振动状态切换至推料状态并通过活塞壳2261将载料筒221内位于上层的多余的口红原料向载料筒221的上开口端推送。

84.当多余的口红原料推动至载料筒221的上开口端时,减料装置300将多余的口红原料向溢料盒230内推送,直至载料筒221内的口红原料的质量等于预定值。

85.更为优化的,在将大于预定值的待定量的口红原料倒入载料筒221的瞬间,待定量口红原料将会给称重传感器250施加一个额外的势能力,称重传感器250在势能力的作用下可能会出现超负荷测量,并对称重传感器250造成损害,因此为了解决这类问题,本发明还设置有限位装置400,所述的限位装置400设置成相互切换的保护状态以及限位状态且初始状态为保护状态,上述的载料机构220处于进料状态时,限位装置400处于保护状态;载料机构220处于定量状态时,限位装置400处于限位状态。

86.所述的限位装置400包括限位架410、限位块420、驱动架440,所述的限位架410固定安装在安装架241上且限位架410的长度方向呈竖直布置,限位架410靠近称重板241的一侧开设有贯穿限位架410厚度的承托口,所述的承托口的内壁设置有引导斜面,所述的引导斜面与称重板241之间的距离由下至上递增。

87.所述的限位块420设置于限位架410与载料筒221之间且限位块420位于称重板241的上方,限位块420的长度方向呈水平布置并与称重板241的中心线延长线垂直相交。

88.所述的限位块420靠近限位架410的一侧设置有抬起斜面,所述的抬起斜面与称重板241的中心线延长线之间的距离由下至上递增。

89.所述的限位块420背离限位架410的一侧设置有限位斜面,所述的限位斜面与称重板241中心线延长线之间的距离由下至上递减。

90.上述的载料筒221的下端外壁固定套设有限位架,所述的限位架为上下两端开口的锥台形结构且限位架的水平横截面积由下至上递减。

91.更为具体的,所述的限位装置400处于保护状态时,限位块420靠近限位架410的一侧位于设置于限位架410上的承托口内且抬起斜面与引导斜面接触;限位装置400处于限位状态时,限位块420靠近限位架410的一侧位于设置于限位架410上的承托口外且抬起斜面与引导斜面脱离接触,设置于限位块420上的限位斜面与设置于载料筒221上的限位架的外圆周面接触。

92.所述的限位块420与称重板241之间设置有导向架430,所述的导向架430安装在称重板241的上端面,导向架430与限位块420之间设置有导向件一且两者通过导向件一构成沿限位块420长度方向的滑动导向配合;具体的,所述的导向件一包括设置于限位块420上的导向凸台、设置于导向架430上的导向槽。

93.所述的驱动架440安装在称重板241的下端面,驱动架440上安装有驱动组件,所述的驱动组件用于接收动力供应装置600的动力并驱使限位块420沿自身长度方向运动。

94.所述的驱动组件包括驱动轴450、限位丝杆470、驱动块480,所述的驱动轴450活动安装在驱动架440上且驱动轴450绕自身轴线转动,驱动轴450的轴线与限位块420的长度方向平行。

95.所述的限位丝杆470活动安装在驱动架440上并绕自身轴线转动,限位丝杆470的轴线与驱动轴450的轴线平行且限位丝杆470位于驱动轴450与称重板241之间。

96.所述的限位丝杆470驱动端与驱动轴450输出端之间设置有第一传动件460且两者通过第一传动件进行动力传递;具体的,所述的第一传动件460为传动比小于一的直齿轮组结构。

97.上述的称重板241上开设有贯穿其厚度的驱动槽,所述的驱动块480活动安装在驱动槽内且两者之间构成沿限位丝杆470长度方向的滑动导向配合。

98.所述的驱动块480的顶部端面与限位块420的底部端面固定连接,驱动块480上开设有螺纹孔且驱动块480通过螺纹孔套设在限位丝杆470的外部,螺纹孔与限位丝杆470构成螺纹配合连接。

99.更为具体的,所述的限位装置400设置有四组并绕称重板241的中心延长线方向阵列布置。

100.限位装置400在实际工作过程中:在将大于预称量值的待定量口红原料全部倒入载料筒221内时,驱动轴450在动力供应装置600的驱动下开始绕自身轴线进行转动,驱动轴450转动并通过第一传动件460传动下驱使限位丝杆470绕自身轴线转动,限位丝杆470转动并通过驱动块480驱使限位块420在导向件一的引导作用下做靠近载料筒221的运动,在限位块420运动的过程中,设置于限位块420上的抬起斜面沿自身引导方向向下运动,并使称重板241同步向下运动,直至,抬起斜面与设置于承托口内的引导斜面脱离接触,感应套筒245的腔底与称重传感器250的输入端抵触时,此时,设置于限位块420上的限位斜面与设置于载料筒221上的限位架的外圆周面接触,限位装置400由保护状态切换至限位状态,此时,称重传感器250感应的重力为载料筒221内待定量的口红原料的重量。

101.所述的推料装置500包括直线丝杆步进电机510、锁紧机构520,所述的直线丝杆部件电机510用于驱使推料活塞226做竖直方向的运动,锁紧机构520用于控制直线丝杆步进电机510与推料活塞226之间的连接或断开,锁紧机构520设置成相互切换的锁紧状态以及断开状态且断开状态为初始状态。

102.所述的直线丝杆步进电机510竖直安装在定位筒228的下端开口处且直线丝杆步进电机510的输出轴与定位筒228同轴布置,直线丝杆步进电机510的输出轴同轴开设有安装孔。

103.所述的直线丝杆步进电机510为现有的常规技术,直线丝杆步进电机510优选采用贯穿轴式,本领域普通技术人员,可通过适当的选型,以达到所需效果,此处不再对其具体

结构做详细的赘述。

104.所述的锁紧机构520包括传动杆521、锁紧板523、锁紧块527,所述的传动杆521为上端开口、下单封闭的圆柱形杆体机构且传动杆521同轴活动套设在安装孔内并绕自身轴线转动,传动杆521的下端延伸至安装孔外并位于直线丝杆部件电机510输出轴的下方。

105.所述的传动杆521内同轴活动套设有锁紧杆522,所述的锁紧杆522的上端延伸出传动杆521外并位于传动杆521的上方。

106.所述的锁紧杆522与传动杆521之间设置有连动件且两者通过连动件进行动力传递,当锁紧杆522沿自身轴线发生位移时,传动杆521通过连动件持续向锁紧杆522传递动力;具体的,所述的连动件包括设置于传动杆521内的内花键、设置于锁紧杆522外部的外花键。

107.所述的锁紧板523为圆形板体结构并同轴安装在直线丝杆步进电机510输出轴的上端,锁紧板523的上端面安装有锁紧壳524。

108.所述的锁紧壳524为上端开口、下端封闭的圆柱形壳体结构且锁紧壳524同轴设置于锁紧架2264中锁紧筒内,锁紧壳524的圆周面径向开设有与锁紧壳524内腔接通的锁紧槽,所述的锁紧槽的槽底由两个倾斜面构成且两个倾斜面之间的距离沿锁紧壳524的径向向内递减;具体的,所述的锁紧槽设置有若干个并沿锁紧壳524的外圆周面阵列布置。

109.所述的锁紧槽内活动安装有锁紧块527且两者构成沿锁紧壳524径向的滑动导向配合,锁紧块527靠近锁紧壳524轴线的一端为触发端、另一端为锁紧端;具体的,所述的锁紧块527靠近触发端的侧壁设置有两个触发斜面且两触发斜面之间的距离沿锁紧壳524锁紧端指向触发端的方向递减。

110.所述的锁紧槽内靠近锁紧块527底部端面的槽壁上开设有复位槽,所述的复位槽与锁紧块527之间设置有触发块529,所述的触发块529的长度方向呈竖直布置且触发块529的上端安装在锁紧块527的底部端面,触发块527的下端位于复位槽内并与复位槽构成沿锁紧壳524径向的滑动导向配合。

111.所述的触发块527与复位槽之间设置有复位弹簧528,所述的复位弹簧528的一端抵触在触发块527上、另一端抵触在复位槽的槽壁上且复位弹簧528的弹力驱使锁紧块527沿锁紧壳524的径向做背离锁紧壳524轴线的运动。

112.所述的锁紧壳524内设置有控制块526,所述的控制块526为圆柱形块状结构并与锁紧壳524同轴布置且控制块526绕自身轴心转动。

113.所述的控制块526外圆周开设有若干个与锁紧块527数量相等的控制凹槽且若干个控制凹槽沿控制块526的外圆周方向阵列布置。

114.所述的控制凹槽的槽底设置为弧形面且弧形面的弯曲方向背离控制块526的轴线,所述的弧形面与控制块526的外圆周面之间还设置有光滑过渡面。

115.上述的锁紧杆522的上端穿过锁紧壳524的下端面延伸至锁紧壳524内并与控制块526同轴连接。

116.更为具体的,上述的锁紧壳524的上开口端安装有锁紧盖525。

117.更为具体的,所述的锁紧机构520处于断开状态时,锁紧块527锁紧端与锁紧壳524轴线之间的距离与锁紧壳524的外圆周面的半径大小相等,锁紧块527的触发端位于设置于控制块526上的控制凹槽内并与控制凹槽的槽底接触;锁紧机构520处于锁紧状态时,锁紧

块527的锁紧端位于设置于锁紧筒内的环形锁紧槽内,锁紧块527的触发端与锁紧壳524中心线之间的距离与锁紧壳524的内壁与锁紧壳524中心线之间的距离相等且锁紧块527的触发端抵触在相邻的两个控制凹槽之间的控制块526的外圆周面上。

118.推料装置500在实际工作过程中:当大于预定值的待定量口红原料全部倒入载料筒221内时,动力供应装置600驱使传动杆521绕自身轴线转动,传动杆521转动并通过传动件的动力传递下驱使锁紧杆522同步转动,锁紧杆522转动带动控制块526同步转动,在控制块526转动的同时通过控制凹槽槽底的弧形面以及过度滑面的引导下,驱使锁紧块527沿锁紧壳524的外圆面面径向做背离锁紧壳524轴线的运动,直至锁紧块527的触发端由控制凹槽的槽底运动至控制块526的外圆周面以及锁紧块527的锁紧端运动至设置于锁紧筒上的环形锁紧槽内,此时,传动杆521停止转动,锁紧机构520由断开状态切换至锁紧状态。

119.接着,直线丝杆步进电机510开始工作,并通过锁紧板523驱使推料活塞226向上运动,将多余的口红原料推送至载料筒221的上开口处,减料装置300将多余的口红原料向溢料盒230内推送,直至载料筒221内的口红原料的质量等于预定值。

120.所述的动力供应装置600包括动力供应机构、传动机构630、驱动机构640,所述的动力供应机构用于向传动机构630以及驱动机构640传递动力,传动机构630用于驱使驱动轴450绕自身轴线转动,驱动机构640用于驱使传动杆521绕自身轴线转动。

121.所述的动力供应机构包括传动架620、驱动电机610、主动齿轮650,所述的传动架620安装在安装板243的底部端面。

122.所述的驱动电机610安装在传动架620上且驱动电机610的输出轴竖直朝上。

123.所述的主动齿轮650为直齿轮结构并同轴套设在驱动电机610输出轴的外部。

124.所述的传动机构610设置于主动齿轮650与驱动轴450之间且传动机构610对应设置有四组并绕传动杆521的轴线方向阵列布置,传动机构610包括主动轴632、输出齿轮631、从动轴634,所述的主动轴632竖直活动安装在传动架620上且主动轴632绕自身轴线转动。

125.所述的输出齿轮631为直齿轮结构并同轴套设在主动轴632的输入端且输出齿轮631与主动齿轮650啮合连接。

126.所述的从动轴634竖直活动安装在架体100上且从动轴634绕自身轴线转动,从动轴634的输入端与主动轴632的输出轴之间设置有传动构件633且两者通过传动构件633进行动力传递;优选的,所述的传动构件633为传动比等于一的带传动。

127.所述的从动轴634的输出端与驱动轴450的输入端之间设置有第二传动件635且两者通过第二传动件635进行动力传递;具体的,所述的第二传动件635为传动比大于一的锥齿轮组结构。

128.所述的驱动机构640设置于驱动电机610输出轴与传动杆521之间,驱动机构640包括驱动齿轮641、内齿轮643、连动架644,所述的驱动齿轮641为直齿轮结构并同轴套设在驱动电机610输出轴的外部。

129.所述的内齿轮643安装在传动架620上且内齿轮643同轴套设在驱动齿轮641的外部。

130.所述的连动架644设置于驱动齿轮641与安装板243之间,上述的传动杆521外部杆壁安装有限制环且传动杆521的下端穿过安装板243延伸至安装板243的下方,所述的限制环抵触在安装板423的上端面。

131.所述的传动架620与传动杆521之间设置有连动轴645,所述的连动轴645呈竖直布置且连动轴645的上端与传动轴521的下端同轴连接,连动轴645的下端与传动架620的顶部端面连接。

132.所述的传动架620底部端面活动安装有连动齿轮642,所述的连动齿轮642为直齿轮结构并绕自身轴线转动,连动齿轮642设置在驱动齿轮641与内齿轮642之间,连动齿轮642与驱动齿轮641啮合连接且连动齿轮642与内齿轮642啮合连接;具体的,所述的连动齿轮642设置有三个并绕连动轴645的轴线方向阵列布置。

133.动力供应装置600在实际工作过程中:驱动电机610开始工作,并使驱动电机610的输出轴转动,驱动电机610的输出轴带动主动齿轮650同步转动,主动齿轮转动并通过输出齿轮631带动主动轴632绕自身轴线转动,主动轴632转动并在传动构件633的动力传动下驱使从动轴634绕自身轴线转动,从动轴634转动并通过第二传动件635带动驱动轴450绕自身轴线转动。

134.与此同时,驱动电机610的输出轴带动驱动齿轮641同步转动,驱动齿轮641转动并通过连动齿轮642与内齿轮643共同作用下驱使连动架644绕连动轴645的轴线方向进行转动,连动架644转动通过连动轴645带动传动杆521绕自身轴线进行转动。

135.所述的减料装置300包括减料架310、减料杆330、减料板340,所述的减料架310安装在架体100上。

136.所述的减料杆330的长度方向与载料筒221的轴线垂直,减料杆330与减料架310之间设置有导向件二且两者通过导向件二构成沿减料杆330长度方向的滑动导向配合。

137.所述的减料杆330的底部杆壁上安装有传动齿条380且传动齿条380的长度方向与减料杆330的长度方向平行。

138.所述的减料板340为立状布置的矩形板体结构且减料板340的长度方向与减料杆330的长度方向垂直,减料板340安装在减料杆330靠近载料筒221的一端;具体的,减料板340的最小水平高度与载料筒221的上开口端水平高度相等。

139.所述的减料架310上还安装有减料电机320,所述的减料电机320位于传动齿条380的下方且减料电机320的输出轴与减料板340的长度方向平行。

140.所述的减料电机320的输出轴与传动齿条380之间设置有第三传动件且减料电机320的输出轴通过第三传动件驱使减料杆330沿自身长度方向进行运动。

141.所述的第三传动件包括减料齿轮350、传动轴360、传动齿轮370,所述的减料齿轮350为直齿轮结构并同轴套设在减料电机320的输出轴外部。

142.所述的传动轴360活动安装在减料架310上且传动轴360绕自身轴线进行转动,传动轴360设置于减料齿轮350与传动齿条380之间且传动轴360的轴线与减料电机320的输出轴平行。

143.所述的传动齿轮370为直齿轮结构并同轴套设在传动轴360的外部,传动齿轮370与减料齿轮350啮合连接且传动齿轮370与传动齿条380啮合连接。

144.减料装置300在实际工作过程中:减料电机320开始工作,减料电机320的输出轴带动减料齿轮350转动,减料齿轮350转动并带动传动齿轮370同步转动,传动齿轮370转动并在传动齿条380的传动下驱使减料杆330的长度方向进行运动,减料杆330运动并带动减料板340同步运动,当减料板340运动至载料筒221的上开口端处并与载料筒221上开口处多余

的口红原料接触时,多余的口红原料在减料板340的推动下由载料筒221的上开口端推出至溢料盒230内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1