碰撞检测方法及装置、标定方法及装置、用电设备、和存储介质与流程

1.本技术涉及电池的碰撞检测技术领域,特别涉及一种碰撞检测方法、碰撞检测装置、标定方法、标定装置、用电设备和计算机可读存储介质。

背景技术:

2.目前,随着电动汽车的发展,越来越多的电动汽车行驶在道路上。然而,电动汽车的电池通常设置在底盘位置,底盘结构在长期服役过程中,容易受到路面突起或石子等冲击载荷作用,形成塑性变形而难以恢复,导致电池产生局部损伤,进一步诱发漏电、爆炸等事故,危及用户人身财产安全。而目前检测电池的撞击的方案一般通过加速度传感器或压力传感器检测撞击的严重程度,能够得到的碰撞信息有限。

技术实现要素:

3.鉴于此,本技术实施方式提供了一种碰撞检测方法、碰撞检测装置、标定方法、标定装置、用电设备和计算机可读存储介质,通过检测电池的底面的碰撞位置和损伤评估参数,得到的碰撞信息较多,不仅有利于准确地评估电池的撞击情况,防止电池损伤危及用户人身财产安全。而且通过碰撞位置,人员能够针对碰撞位置进行检修,降低人工劳务和维护成本。

4.第一方面,本技术提供了一种碰撞检测方法,所述碰撞检测方法用于检测电池的碰撞信息,电池的底面设置有多个振动传感器,所述碰撞信息包括碰撞位置和损伤评估参数,所述碰撞检测方法包括:获取多个振动传感器的采集信息及所述底面的多个定位标识点的预设定位参数;根据所述采集信息及所述预设定位参数,确定所述底面的所述碰撞位置;根据所述碰撞位置和所述采集信息,确定所述损伤评估参数。

5.本技术的碰撞检测方法通过提前在遭受撞击的电池的底面标定好的多个定位标识点的预设定位参数和振动传感器实时输出的采集信息,从而准确地检测出碰撞位置,在检测到碰撞位置后,由于振动传感器的采集信息可用于评估碰撞产生的机械波传导到振动传感器时产生的能量,根据碰撞位置及采集信息能够准确地评估电池实际的损伤评估参数。得到的碰撞信息较多,不仅有利于准确地评估电池的撞击情况,防止电池损伤危及用户人身财产安全。而且通过碰撞位置,人员能够针对碰撞位置进行检修,降低人工劳务和维护成本。

6.第二方面,本技术提供了一种标定方法,所述标定方法包括使用具有预设能量的标定球撞击电池的底面的定位标识点,以得到设置在所述底面的多个振动传感器的采集标定信息;及根据所述采集标定信息标定每个所述定位标识点的预设定位参数。

7.本技术的标定方法通过标定球以预设能量撞击每个定位标识点,以快速实现对定位标识点的标定。在对定位标识点标定后,后续在进行碰撞检测时,根据随机发生碰撞后,对振动传感器输出的电信号进行处理,然后与定位标识点的预设定位参数进行比较,从而

实现碰撞位置的检测。

8.第三方面,本技术提供了一种碰撞检测装置。所述碰撞检测装置包括获取模块、第一确定模块、第二确定模块、和第三确定模块。所述获取模块用于获取多个振动传感器的采集信息及所述底面的多个定位标识点的预设定位参数;所述第一确定模块用于根据所述采集信息及所述预设定位参数,确定所述底面的所述碰撞位置;所述第二确定模块用于根据所述碰撞位置和所述采集信息,确定所述损伤评估参数。

9.本技术的碰撞检测装置通过提前在遭受撞击的电池的底面标定好的多个定位标识点的预设定位参数和振动传感器实时输出的采集信息,从而准确地检测出碰撞位置,在检测到碰撞位置后,由于振动传感器的采集信息可用于评估碰撞产生的机械波传导到振动传感器时产生的能量,根据碰撞位置及采集信息能够准确地评估电池实际的损伤评估参数。得到的碰撞信息较多,不仅有利于准确地评估电池的撞击情况,防止电池损伤危及用户人身财产安全。而且通过碰撞位置,人员能够针对碰撞位置进行检修,降低人工劳务和维护成本。

10.第四方面,本技术提供了一种标定装置。所述标定装置包括撞击模块和标定模块。所述撞击模块用于使用具有预设能量的标定球撞击电池的底面的定位标识点,以得到设置在所述底面的多个振动传感器的采集标定信息;所述标定模块用于根据所述采集标定信息标定每个所述定位标识点的预设定位参数。

11.本技术的标定装置通过标定球以预设能量撞击每个定位标识点,以快速实现对定位标识点的标定。在对定位标识点标定后,后续在进行碰撞检测时,根据随机发生碰撞后,对振动传感器输出的电信号进行处理,然后与定位标识点的预设定位参数进行比较,从而实现碰撞位置的检测。

12.第五方面,本技术提供一种用电设备,所述用电设备包括控制器和电池,所述电池的底面设置有多个振动传感器,所述控制器用于获取多个振动传感器的采集信息及所述底面的多个定位标识点的预设定位参数;根据所述采集信息及所述预设定位参数,确定所述底面的碰撞位置;根据所述碰撞位置和所述采集信息,确定损伤评估参数。

13.本技术实施方式的用电设备通过提前在遭受撞击的电池的底面标定好的多个定位标识点的预设定位参数和振动传感器实时输出的采集信息,从而准确地检测出碰撞位置,在检测到碰撞位置后,由于振动传感器的采集信息可用于评估碰撞产生的机械波传导到振动传感器时产生的能量,根据碰撞位置及采集信息能够准确地评估电池实际的损伤评估参数。得到的碰撞信息较多,不仅有利于准确地评估电池的撞击情况,防止电池损伤危及用户人身财产安全。而且通过碰撞位置,人员能够针对碰撞位置进行检修,降低人工劳务和维护成本。

14.第六方面,本技术提供一种计算机可读存储介质。所述计算机可读存储介质包含计算机程序,当计算机程序被一个或多个处理器执行时,实现上述碰撞检测方法或实现上述标定方法。

15.本技术实施方式的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

16.本技术的上述和/或附加的方面和优点可以从结合下面附图对实施方式的描述中将变得明显和容易理解,其中:

17.图1是本技术某些实施方式的用电设备的结构示意图;

18.图2是本技术某些实施方式的标定方法的流程示意图;

19.图3是本技术某些实施方式的电池的底面的平面示意图;

20.图4是本技术某些实施方式的标定方法的流程示意图;

21.图5是本技术某些实施方式的标定方法的原理示意图;

22.图6是本技术某些实施方式的碰撞检测方法的流程示意图;

23.图7是本技术某些实施方式的碰撞检测方法的流程示意图;

24.图8是本技术某些实施方式的碰撞检测方法的流程示意图;

25.图9是本技术某些实施方式的碰撞检测方法的流程示意图;

26.图10是本技术某些实施方式的碰撞检测方法的流程示意图;

27.图11是本技术某些实施方式的碰撞检测方法的流程示意图;

28.图12是本技术某些实施方式的碰撞检测方法的流程示意图;

29.图13是本技术某些实施方式的碰撞检测方法的流程示意图;

30.图14是本技术某些实施方式的碰撞检测方法的流程示意图;

31.图15是本技术某些实施方式的标定装置的模块示意图;

32.图16是本技术某些实施方式的碰撞检测装置的模块示意图;及

33.图17是本技术某些实施方式的计算机可读存储介质与处理器(或控制器)的交互示意图。

具体实施方式

34.下面将结合附图对本技术技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

36.在本技术实施例的描述中,技术术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本技术实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

37.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

38.在本技术实施例的描述中,术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三

种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

39.在本技术实施例的描述中,术语“多个”指的是两个以上(包括两个),同理,“多组”指的是两组以上(包括两组),“多片”指的是两片以上(包括两片)。

40.随着国内社会的能源转型,为了减少对传统化石燃料的依赖,进一步实现节能减排的规划目标,新能源汽车尤其指纯电动汽车得到了国家的政策支持并得以大力发展,其销量和市场规模呈现出大规模增长的趋势。然而,新能源汽车的电池通常处于底盘位置,而底盘结构在长期服役过程中,容易受到路面突起或石子等冲击载荷作用,形成塑性变形而难以恢复,导致电池产生局部损伤,进一步诱发漏电、爆炸等事故,危及用户人身财产安全。因此,作为新能源汽车主要动力源的电池,其损伤诊断和日常维护变得尤为重要。

41.本技术发明人注意到,目前的方案中,一般是通过设置压力传感器或者加速度传感器,来检测电池的撞击情况,只能粗略地得到撞击的严重程度。虽然能够起到提醒驾驶员在电池遭受碰撞损坏时及时进行检查,但难以告知维修人员具体的损坏发生位置,难以对损坏的电池进行针对性维护,从而还提高了人工劳务和维护成本。因此,开发一种能够同时精准监控碰撞位置与损伤评估参数的方法是十分必要的。

42.为了实现对碰撞位置的检测,发明人在电池的底面设置的振动传感器,在发生碰撞时,振动传感器能够检测到碰撞位置传导过来的机械波,而不同的碰撞位置,振动传感器能够采集到的采集信息也是不同的,因此,为了保证碰撞位置的检测准确性,可事先对电池的底面的多个定位标识点进行标定,从而得到定位标识点的预设定位参数。

43.然后,利用振动传感器实时的采集信息以及与多个定位标识点的预设定位参数,即可准确地检测出碰撞位置,实现碰撞位置的检测。在检测到碰撞位置后,由于振动传感器的采集信息可用于评估碰撞产生的机械波传导到振动传感器时产生的能量,而碰撞位置和振动传感器之间的距离可确定机械波传导到振动传感器时的能量衰减情况,根据碰撞位置及采集信息能够准确地计算得到损伤评估参数。

44.如此,本技术的碰撞检测方法不仅能够检测损伤评估参数,还能够准确地检测碰撞位置,得到的碰撞信息较多,不仅有利于准确地评估电池的撞击情况,防止电池损伤危及用户人身财产安全。而且通过碰撞位置,人员能够针对碰撞位置进行检修,降低人工劳务和维护成本。

45.本技术实施例公开的碰撞检测方法能够用于检测电池的碰撞信息(即碰撞位置和损伤评估参数),具体通过电池的底面设置有多个振动传感器来实现碰撞信息的检测。电池可作为用电设备的电源或者电池可作为储能元件的各种储能系统。用电设备可以为但不限于手机、平板、笔记本电脑、电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等等。其中,电动玩具可以包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等,航天器可以包括飞机、火箭、航天飞机和宇宙飞船等等。

46.以下实施例为了方便说明,以本技术以用电设备1000为车辆为例进行说明。

47.请参照图1,图1为本技术一些实施例提供的用电设备1000(如车辆)的结构示意图。车辆可以为燃油汽车、燃气汽车或新能源汽车,新能源汽车可以是纯电动汽车、混合动力汽车或增程式汽车等。车辆的内部设置有电池100,电池100可以设置在车辆的底部或头部或尾部。电池100可以用于车辆的供电,例如,电池100可以作为车辆的操作电源。车辆还可以包括控制器200和马达300,控制器200用来控制电池100为马达300供电,例如,用于车

辆的启动、导航和行驶时的工作用电需求。

48.在本技术一些实施例中,电池100不仅可以作为车辆的操作电源,还可以作为车辆的驱动电源,代替或部分地代替燃油或天然气为车辆提供驱动动力。

49.为了实现本技术的碰撞检测方法,需要事先对电池100的定位标识点的预设定位参数进行标定,故以下先对定位标识点的标定过程进行描述。

50.请参阅图1至图3,本技术实施方式的标定方法包括:

51.步骤011:使用具有预设能量的标定球撞击电池100的底面的定位标识点,以得到设置在底面的多个振动传感器60的采集标定信息;

52.其中,标定球为模拟撞击物,在标定时,会首先将电池100的底面朝上,然后使得标定球从高处落下,以撞击电池100的底面的定位标识点。或者,首先将电池100的底面朝下,然后控制标定球从下往上撞击电池100的底面的定位标识点。

53.电池100的底面为电池100安装在用电设备1000(如车辆)的底盘上时,与车辆的底盘相对的表面。

54.电池100一般由多个电池组芯70阵列排布而成,如电池100由多个电池组芯70呈矩阵排布而成。相邻的电池组芯70之间则设置有支撑梁80,以保证电池100的整体强度。

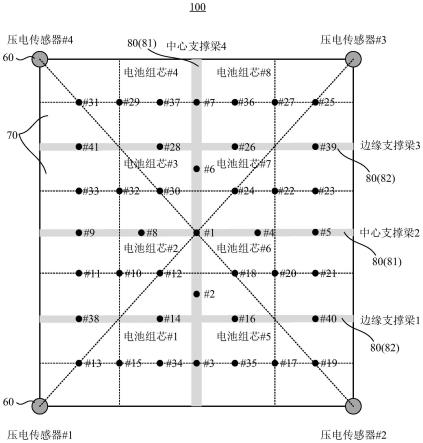

55.请参阅图3本技术以电池100包括8个电池组芯70,8个电池组芯70呈4*2的矩阵排布为例进行说明。支撑梁80包括多个,为方便描述,将经过电池100的底面的中心的2个支撑梁80称为中心支撑梁81,两个中心支撑梁81将电池100分为4个部分,每个部分均包括2个电池组芯70,而将靠近边缘的电池组芯70的2个支撑梁80称为边缘支撑梁82,边缘支撑梁82平行电池100的短边方向,边缘支撑梁82的长度较短,相较于边缘支撑梁82平行电池100的长边方向,边缘支撑梁82的长度较长而言,受力面积更小,使得电池100的结构强度更高。

56.预设能量为标定球撞击电池100的底面的能量。为了保证标定的准确性,需要保证每次撞击前的标定球的动能一致,如动能均为e=mv2/2,从而保证每次撞击的预设能量都是相同的。预设能量还可根据标定球的质量m(单位为千克(kg))、重力加速度g(单位为米/秒2(m/s2))、标定球的底部距离电池100的底面的距离h(单位为米(m))确定,即e=mgh。本技术以标定球的能量e为100焦耳(j)为例进行标定。

57.振动传感器60可以是压电传感器、加速度传感器、陀螺仪等能够采集机械波的相关信息的传感器。本技术实施方式以振动传感器60为压电传感器为例进行说明。

58.振动传感器60是一种基于压电效应的传感器。是一种自发电式和机电转换式传感器。它的敏感元件由压电材料制成。压电材料受力后表面产生电荷。此电荷经电荷放大器和测量电路放大和变换阻抗后就成为正比于所受外力的电信号输出。压电式传感器用于测量力和能变换为电的非电物理量。本技术中,在电池100的底面遭受撞击后,振动传感器60能够根据产生的机械波,将碰撞力转化为电信号进行输出,由于机械波从出现到消失会持续一段时间,因此,振动传感器60能够在电池100的底面遭受撞击后,采集到多个电信号并输出。

59.振动传感器60能够在预设时长(如1秒(s)内、2s内等)内以预设的采样频率进行信号的采集及输出,本技术以振动传感器60在1s内以1000赫兹(hz)进行信号采集及输出为例进行说明,为了提高采集精度或降低振动传感器60的成本,还可使用更高或更低的采集频率进行信号采集及输出,在此不作限制。

60.采集标定信息为振动传感器60输出的多个电信号(如电压、电流等)组成。也即是说,振动传感器60在预设时长以预设的采样频率采集并输出的多个电信号,如1s内能够采集到1000个电信号,采样标定信息即包括1000个电信号。

61.振动传感器60设置在电池100的底面,在电池100的底面受到撞击后,即可通过设置在电池100的底面的振动传感器60快速检测到撞击产生的机械波,从而输出多个电信号。相较于以螺栓或其他方式将振动传感器60连接的支撑梁80上而言,可避免机械波无效的传播路径影响采样和定位精度。

62.振动传感器60包括多个,如2个、3个、4个、5个等,可以理解,振动传感器60的数量越多,对后续碰撞位置及损伤评估参数的检测的准确性越高,但成本也同步升高。为了在降低振动传感器60的成本的情况下,保证检测精度,振动传感器60的数量及设置为均需要根据电池100的底面的形状来确定。

63.在某些实施方式中,振动传感器60可设置在电池100的底面的多个角落位置上,如电池100的底面为三角形,则振动传感器60为3个,且分别设置在三角形的3个顶点;电池100的底面为矩形,则振动传感器60为4个,且分别设置在矩形的4个顶点。本技术由于电池100的底面为矩形,故振动传感器60设置为4个,且分别设置在电池100的底面的4个角落位置(以即底面的4个顶点的振动传感器#1、振动传感器#2、振动传感器#3和振动传感器#4)。

64.如此,振动传感器60的设置在电池100的底面的角落位置,不仅保证了振动传感器60的覆盖率,且当发生撞击后,机械波传播到电池100的边界时能够被及时获取,以此减少机械波的边界反射和正常机械波叠加对后续信号处理带来的影响,有利于提高检测精度。

65.定位标识点均为电池100的底面上需要进行标定的位置。考虑到电池组芯70为车辆的关键供能部位、以及支撑梁80对电池100结构强度的贡献,将每个电池组芯70在底面的中心(如图3中的#15、#10、#32、#29、#17、#20、#22和#27)以及位于中心支撑梁81且靠近电池100的边缘的位置(如图3中的#3、#5、#7、#9)设置为定位标识点。如此,通过在车辆的关键供能部位的电池组芯70、以及对电池100结构强度的贡献较高的中心支撑梁81设置定位标识点,有利于提高标定效果。

66.在标定每个定位标识点时,标定球都会从距离电池100的底面的高度h处下落,以确保每次撞击均以100j的能量撞击定位标识点,从而得到每个定位标识点对应的振动传感器60的采集标定信息。

67.步骤012:根据采集标定信息标定每个定位标识点的预设定位参数。

68.其中,定位标识点的预设定位参数为根据定位标识点被标定球撞击后,得到的多个振动传感器60的采集标定信息计算得到的数值。例如,通过对定位标识点对应的采集标定信息的多个电信号进行处理,以得到定位标识点的预设定位参数。

69.可以理解,为了实现碰撞位置的检测,碰撞产生的机械波到达振动传感器60的时间是需要的,因此,需要根据定位标识点对应的采集标定信息的多个电信号确定定位标识点发生碰撞后,机械波达到每个振动传感器60的时间,以标定定位标识点的预设定位参数。

70.如此,通过标定球以预设能量撞击每个定位标识点,以快速实现对定位标识点的预设定位参数的标定。在标定后,后续在进行碰撞检测时,对随机发生碰撞后,振动传感器60输出的电信号进行处理,然后与定位标识点的预设定位参数进行比较,从而实现碰撞位置的检测;根据碰撞位置和每个振动传感器60输出的电信号,即可准确地计算得到损伤评

估参数。

71.请参阅图4,在某些实施方式中,采集标定信息包括多个标定电压信号,定位标识包括角落定位标识点,步骤012:根据采集标定信息标定每个定位标识点的预设定位参数,包括:

72.步骤0121:获取每个采集标定信息的多个标定电压信号的包络线的最大幅值;

73.其中,标定电压信号即为振动传感器60输出的电信号。

74.角落定位标识点为定位标识点中,靠近电池100的底面的角落位置的所述电池组芯在底面的中心(如图3所示的#15、#29、#27和#17)。

75.包络线为将预设时长内振动传感器60输出的电信号的峰值点连接得到的曲线。

76.考虑到电池100的角落位置极为靠近其中一个振动传感器60,当电池100的角落位置附近(如图3所示的#13、#31、#25和#19所在的位置)发生碰撞后,最为靠近撞击位置的振动传感器60接收的能量会远大于其他振动传感器60接收的能量,因此,根据此特性能够对角落定位标识点的预设定位参数进行标定,以用于进行后续判断碰撞位置是否为角落位置。

77.可以理解,振动传感器60在接收机械波的能量以产生电信号时,机械波刚开始传递到振动传感器60时,振动传感器60接收的机械波的能量逐渐增加,电信号会逐渐上升,直至达到一个最大值,然后机械波开始衰减,直至消失。也即是说,电信号的幅值会呈现先升高再减小的趋势。而振动传感器60接收的能量越大,振动传感器60的采集标定信息中的多个标定电压信号中的最大值就会越大,因此,可获取每个采集标定信息的多个标定电压信号的包络线的最大幅值,以代替振动传感器60接收的能量进行角落定位标识点的预设定位参数的标定。

78.每个角落定位标识点均可以得到与每个振动传感器60对应的一个最大幅值,即分别得到与振动传感器#1对应的最大幅值a1、与振动传感器#2对应的最大幅值a2、与振动传感器#3对应的最大幅值a3、及与振动传感器#4对应的最大幅值a4。

79.步骤0122:根据最大幅值标定每个角落定位标识点的预设定位参数。

80.具体地,根据角落定位标识点的位置,即可确定4个最大幅值中的最大值,如角落定位标识点为#15,则最大幅值a1为4个最大幅值中的最大值,此时可以a1/a2、a1/a3和a1/a4作为定位标识点#15的预设标定参数。重复上述过程,即可得到角落定位标识点#29、角落定位标识点#27、角落定位标识点#17的预设标定参数。

81.如此,通过每个振动传感器60对应的最大幅值,实现每个角落定位标识点的预设定位参数的标定,以提高后续碰撞位置的检测准确性。

82.请再次参阅图4,在某些实施方式中,采集标定信息包括多个标定电压信号,步骤012:根据采集标定信息标定每个定位标识点的预设定位参数,包括:

83.步骤0123:获取每个采集标定信息的多个标定电压信号的包络线的最大幅值;

84.步骤0123的具体内容请参阅步骤0121,在此不再赘述。

85.步骤0124:获取幅值为最大幅值的预设比例的标定电压信号对应的采集时间,以确定标定飞行时间;

86.其中,标定飞行时间指的是,在定位标识点标定时,标定球撞击定位标识点后产生的机械波到达振动传感器60的时间。

87.预设比例为经验值,一般在幅值达到振动传感器60对应的最大幅值的预设比例的情况下,认为振动传感器60开始接收到机械波,如预设比例为%15、%20等。也即是说,包络线上,幅值为最大幅值的预设比例的点对应的采集时间即为振动传感器60开始接收机械波的时间,即本技术的标定飞行时间。当然,幅值为最大幅值的预设比例的点可能有多个,具体以多个点对应的时间中,最早的时间作为标定飞行时间。

88.请参阅图5,坐标轴的横轴为时间,纵轴为幅值,每个采集标定信息对应的时间均为0至1s,即预设时长1s内。采集标定信息包括的多个标定电压信号分别在不同的时间被振动传感器60采集到,标的电压信号的值即为幅值。在画出多个标定电压信号的包络线s1后,即可确定最大幅值,如图5中的i1点对应的幅值,根据最大幅值的预设比例画一条平行横轴的直线s2,根据直线和包络线的交点,即可确定一个或多个幅值为最大幅值的预设比例的点(如i2和i3),从而确定第一次采集到幅值为最大幅值的预设比例的点(如图5中的点i2)的时间(即t0),即为标定飞行时间。

89.每个振动传感器60的采集标定信息,均可以得到一个标定飞行时间。即每个定位标识点均可以得到与每个振动传感器60对应的标定飞行时间,如定位标识点与振动传感器#1对应的标定飞行时间t1、与振动传感器#2对应的标定飞行时间t2、与振动传感器#3对应的标定飞行时间t3、及与振动传感器#4对应的标定飞行时间t4。

90.步骤0125:根据标定飞行时间标定每个定位标识点的预设定位参数。

91.具体地,在确定定位标识点与每个振动传感器60对应的标定飞行时间之后,即可根据定位标识点与每个振动传感器60对应的标定飞行时间来该定位标识点进行标定。例如,将标定飞行时间t1、标定飞行时间t2、标定飞行时间t3和标定飞行时间t4作为定位标识点的预设定位参数;或者,根据后续进行碰撞检测所需的数据,对标定飞行时间t1、标定飞行时间t2、标定飞行时间t3和标定飞行时间t4进行处理,将处理后的数据作为定位标识点的预设定位参数。如将(t2+t3)/(t1+t4)作为定位标识点的预设定位参数;或者将(t3+t4)/(t1+t2)作为定位标识点的预设定位参数。

92.如此,通过每个振动传感器60对应的飞行时间,实现每个定位标识点的预设定位参数的标定,以提高后续碰撞位置的检测准确性。

93.在完成定位标识点的标定之后,即可进行电池100的碰撞检测,具体如下:

94.请参阅图1和图6,本技术实施方式的碰撞检测方法包括:

95.步骤021:获取多个振动传感器60的采集信息及底面的多个定位标识点的预设定位参数;

96.其中,振动传感器60的采集信息与振动传感器60的采集标定信息类似,为振动传感器60实时输出的电信号。

97.在定位标识点的预设定位参数经过上述标定方法标定之后,即可得到多个定位标识点的预设定位参数。

98.步骤022:根据采集信息及预设定位参数,确定底面的碰撞位置;

99.其中,碰撞位置即为电池100的底面被撞击的位置。

100.在获取到所有定位标识点的预设定位参数之后,即可根据振动传感器60实时输出的采集信息来实现碰撞位置的检测。以碰撞位置为最容易判断的电池100的角落位置为例,只需要根据采集信息计算得到每个振动传感器60的最大幅值(最大幅值的计算方式具体请

参阅步骤0121的描述,在此不再赘述),然后获取最大幅值的最大值和其他最大幅值的3个比值,若3个比值均大于其中一个角落定位标识点对应的预设定位参数,则可确定碰撞位置为该角落定位标识点对应的角落位置,如3个比值均大于角落定位标识点#27的预设定位参数,则可确定碰撞位置为#25。

101.同样地,在判断碰撞位置为电池100的底面的任意位置时,只需要找到符合该位置的预设定位参数并进行判断即可确定碰撞位置的具体位置,实现碰撞位置的检测。

102.步骤023:根据碰撞位置和采集信息,确定损伤评估参数。

103.其中,损伤评估参数用于表征电池100的受损的情况,损伤评估参数越大,则电池100的受损越严重。

104.在确定采集信息以及碰撞位置之后,即可将采集信息经过处理后得到的最大幅值、以及碰撞位置和振动传感器60之间的距离代入损伤评估参数的计算公式e=a1r1+a2r2+a3r3+a4r4,即可得到最终的损伤评估参数。

105.其中a1,a2,a3和a4分别表示振动传感器#1、振动传感器#2、振动传感器#3和振动传感器#4对应的的最大幅值;振动传感器#1、振动传感器#2、振动传感器#3和振动传感器#4对应的的最大幅值可根据每个振动传感器60的采集信息确定。r1,r2,r3和r4分别表示碰撞位置与振动传感器#1之间的距离、碰撞位置与振动传感器#2之间的距离、碰撞位置与振动传感器#3之间的距离和碰撞位置与振动传感器#4之间的距离。碰撞位置与振动传感器60之间的距离可通过碰撞位置在电池100的底面的位置坐标和振动传感器60在电池100的底面的位置坐标计算得到。

106.本技术的碰撞检测方法通过提前在遭受撞击的电池的底面标定好的多个定位标识点的预设定位参数和振动传感器60实时输出的采集信息,从而准确地检测出碰撞位置,在检测到碰撞位置后,由于振动传感器60的采集信息可用于评估碰撞产生的机械波传导到振动传感器60时产生的能量,根据碰撞位置及采集信息能够准确地评估电池100实际的损伤评估参数。得到的碰撞信息较多,不仅有利于准确地评估电池的撞击情况,防止电池100损伤危及用户人身财产安全。而且通过碰撞位置,人员能够针对碰撞位置进行检修,降低人工劳务和维护成本。

107.请再次参阅图3,在某些实施方式中,底面还包括多个特征标识点,多个特征标识点包括定位标识点,碰撞位置为多个特征标识点中的一个,多个特征标识点包括角落位置点、中心线位置点、对角线位置点、内部位置点和中心位置点,角落位置点靠近底面的角落位置设置,中心线位置点位于中心支撑梁81上,对角线位置点位于底面的对角线上,内部位置点位于电池组芯70在底面的区域及边缘支撑梁82,中心位置点位于底面的中心。

108.其中,特征标识点为根据电池100的结构特征在电池100的底面选取的多个位置点。

109.为保证对电池100的整个底面均可以进行碰撞位置的检测,需根据电池100的结构选取特征标识点。选取原则为确保电池100的关键位置均有特征标识点分布,关键位置包括角落位置点、中心线位置点、对角线位置点、内部位置点和中心位置点。其中,角落位置点靠近底面的角落位置设置,中心线位置点位于中心支撑梁81上,对角线位置点位于底面的对角线上,内部位置点位于电池组芯70在底面的区域及边缘支撑梁82,中心位置点位于底面的中心。

110.请参阅图3,角落位置点、中心线位置点、对角线位置点、内部位置点和中心位置点在底面中的分布如下:

111.(1)角落位置点:#13、#19、#25和#31;

112.(2)中心线位置点:#2、#3、#4、#5、#6、#7、#8和#9;

113.(3)对角线位置点:#12、#18、#24和#30;

114.(4)内部位置点:(#10、#11、#38、#14、#15、#34)划分为一组、(#16、#17、#35、#20、#21、#40)划分为一组、(#22、#23、#39、#26、#27、#36)划分为一组、(#28、#29、#37、#32、#33、#41)划分为一组;

115.(5)中心位置点:#1。

116.定位标识点即是在特征标识点中进一步选取得到。考虑到电池组芯70为车辆的关键供能部位、以及中心支撑梁81对电池100的结构强度的贡献较高,将每个电池组芯70在底面的中心的特征标识点(如#15、#10、#32、#29、#17、#20、#22和#27)和位于中心支撑梁81外围的特征标识点设定为定位标识点(如#3、#5、#7和#9)。

117.如此,通过在电池100的底面的设置特征标识点,从而使得任一碰撞位置都存在对应的特征标识点,实现对电池100的底面的碰撞检测的全覆盖。且通过设置碰撞位置为特征标识点中的一个,并对特征标识点进行分类,有利于降低后续进行碰撞位置的检测的算法复杂度。

118.请参阅图7,在某些实施方式中,步骤022:根据采集信息及预设定位参数,确定底面的碰撞位置,包括:

119.步骤0221:根据采集信息及预设定位参数,确定碰撞位置是否为任一角落位置点;

120.具体地,角落位置点因为距离振动传感器60较近,在发生撞击后,不同振动传感器60的采集信息对应的最大幅值的差异较大,特点较为突出,是最容易进行判断的。因此,可优先根据采集信息及预设定位参数,确定碰撞位置是否为角落位置点。

121.步骤0222:若否,则根据采集信息及预设定位参数,确定碰撞位置是否为任一中心线位置点、对角线位置点、或内部位置点;

122.具体地,若判断根据采集信息及预设定位参数,判断碰撞位置并不是角落位置点,则开始判断碰撞位置是否为任一中心线位置点、对角线位置点、或内部位置点。

123.如可依次判断碰撞位置是否为中心线位置点、对角线位置点、或内部位置点,以确定碰撞位置是否为中心线位置点、对角线位置点、或内部位置点中的任一点。

124.步骤0223:若否,则确定碰撞位置为中心位置点。

125.具体地,在确定碰撞位置不是角落位置点、中心线位置点、对角线位置点、或内部位置的情况下,即可确定除中心位置点之外的所有特征标识点均已判断完成,且确定均不是碰撞位置,此时则可以直接确定碰撞位置为中心位置点。

126.如此,通过碰撞位置的判断难易程度,根据特征标识点的分布,将碰撞位置的判断分三步执行,从而在保证碰撞位置的检测准确性的情况下,降低碰撞位置的检测所需的计算量。

127.请参阅图8,在某些实施方式中,定位标识点包括角落定位标识点,角落定位标识点位于靠近底面的角落位置的电池组芯70在底面的中心,采集信息包括多个电压信号,步骤221:根据采集信息及预设定位参数,确定碰撞位置是否为角落位置点,包括:

128.步骤02211:获取每个采集信息的多个电压信号的包络线的最大幅值;

129.其中,电压信号即为振动传感器60输出的电信号。

130.采集信息由振动传感器60输出的多个电信号(如电压、电流等)组成。也即是说,振动传感器60在1s内能够采集到1000个电信号,采样信息即包括1000个电压信号。

131.获取采集信息的多个电压信号的包络线的最大幅值的方式与步骤0121:获取每个采集标定信息的多个标定电压信号的包络线的最大幅值基本类似,在此不再赘述。

132.步骤02212:根据每个采集信息对应的最大幅值及每个角落定位标识点的预设定位参数,确定碰撞位置是否为任一角落位置点。

133.具体地,在确定每个采集信息对应的最大幅值后,即可获取到每个振动传感器60对应的最大幅值,然后根据各振动传感器60对应的最大幅值之间的比值与每个角落定位标识点的预设定位参数进行匹配,若与任一角落定位标识点的预设定位参数匹配,则确定碰撞位置为匹配的角落定位标识点对应的角落位置点。

134.请参阅图9,在某些实施方式中,步骤02212具体包括:

135.步骤02213:根据每个采集信息对应的最大幅值,分别计算与每个角落定位标识点的预设定位参数对应的目标定位参数;

136.其中,目标定位参数为与预设定位参数的计算方式相同,但基于采集信息计算得到的参数。

137.为了实现各振动传感器60对应的最大幅值之间的比值与角落定位标识点的预设定位参数的匹配,可分别根据每个角落定位标识点的预设定位参数,来对各振动传感器60对应的最大幅值进行处理,以计算得到对应的目标定位参数。如角落定位标识点#15的预设定位参数为(a1/a2,a1/a3,a1/a4),以根据采集信息确定的最大幅值a1、最大幅值a2、最大幅值a3和最大幅值a4,分别与振动传感器#1、振动传感器#2、振动传感器#3和振动传感器#4对应为例,则需要计算的目标定位参数为(a1/a2,a1/a3,a1/a4);同样地,角落定位标识点#17的预设定位参数为(a2/a1,a2/a3,a2/a4),则需要计算的目标定位参数为(a2/a1,a2/a3,a2/a4);如此,可得到与每个角落定位标识点的预设定位参数对应的目标定位参数。

138.步骤02214:在存在任一目标定位参数大于对应的预设定位参数的情况下,确定大于对应的预设定位参数的目标定位参数对应的振动传感器60为目标振动传感器,并确定碰撞位置为距离目标振动传感器最近的角落位置点。

139.其中,目标定位参数大于对应的预设定位参数指的是,目标定位参数中的每个比值均分别大于预设定位参数中对应的每个比值,以角落定位标识点#15的预设定位参数为(a1/a2,a1/a3,a1/a4),对应的目标定位参数为(a1/a2,a1/a3,a1/a4),则在a1/a2大于a1/a2、a1/a3大于a1/a3且a1/a4大于a1/a4的情况下,才确定目标定位参数(a1/a2,a1/a3,a1/a4)大于对应的预设定位参数(a1/a2,a1/a3,a1/a4)。

140.在存在任一目标定位参数大于对应的预设定位参数的情况下,即可确定大于对应的预设定位参数的目标定位参数对应的振动传感器60为目标振动传感器,如根据比较,确定目标定位参数(a1/a2,a1/a3,a1/a4)大于角落定位标识点#15的预设定位参数(a1/a2,a1/a3,a1/a4),则确定振动传感器#1为目标振动传感器,然后可得到距离目标振动传感器最近的角落位置点#13为碰撞位置。

141.当然,为了节省计算量,可以理解,根据角落位置点的最大幅值的特性,可以先找

到最大幅值a1、最大幅值a2、最大幅值a3和最大幅值a4中的最大值,然后计算最大值和其他最大幅值之间的比值,并只需与最大值对应的振动传感器60对应的角落定位标识点的预设定位参数进行比较即可。如最大幅值a1为最大值,则最大值对应振动传感器#1,而振动传感器#1对应的角落定位标识点即为距离振动传感器#1最近的角落定位标识点#15,从而比较最大值和其他最大幅值之间的比值和角落定位标识点#15的预设定位参数即可。如此,可快速确定碰撞位置是否为角落位置点。

142.请参阅图10,在某些实施方式中,步骤0222:根据采集信息及预设定位参数,确定碰撞位置是否为中心线位置点、对角线位置点、或内部位置点,包括:

143.步骤0223:获取多个电压信号的包络线的最大幅值;

144.获取多个电压信号的包络线的最大幅值的方式与步骤0121:获取每个采集标定信息的多个标定电压信号的包络线的最大幅值基本类似,在此不再赘述。

145.步骤0224:获取幅值为最大幅值的预设比例的电压信号对应的采集时间,以确定飞行时间;

146.其中,飞行时间指的是,在电池100的底面发生碰撞时,撞击后产生的机械波到达每个振动传感器60的时间。

147.获取飞行时间的方式与步骤0124中获取标定飞行时间的方式基本类似,在此不再赘述。

148.步骤0225:根据每个采集信息对应的飞行时间及所有定位标识点的预设定位参数,确定碰撞位置是否为任一中心线位置点、对角线位置点、或内部位置点。

149.具体地,可以理解,在对定位标识点进行标定时,已经得到了每个定位标识点的预设定位参数(具体根据每个定位标识点对应的标定飞行时间确定),而不同碰撞位置到达不同振动传感器60的飞行时间的特征是不同的,如一个中心线位置点的飞行时间的特征可能是需要一个或多个定位标识点的预设定位参数来表示,在确定碰撞位置时,可先获取每个中心线位置点、对角线位置点、和内部位置点对应的定位标识点,然后再判断碰撞位置是否为任一中心线位置点、对角线位置点、或内部位置点,将飞行时间与任一中心线位置点、对角线位置点、或内部位置点对应的定位标识点的预设定位参数进行匹配,从而找到与飞行时间匹配的中心线位置点、对角线位置点、或内部位置点以作为碰撞位置。

150.请再次参阅图10,在某些实施方式中,定位标识点包括多个位于中心支撑梁81的第一定位标识点和多个位于每个电池组芯70在底面的中心的第二定位标识点,步骤0225具体包括:

151.步骤02251:根据每个采集信息对应的飞行时间及第一定位标识点和第二定位标识点的预设定位参数,确定碰撞位置是否为任一中心线位置点;

152.步骤02252:根据每个采集信息对应的飞行时间及第二定位标识点的预设定位参数,确定碰撞位置是否为任一对角线位置点或任一内部位置点。

153.其中,第一定位标识点即为位于中心支撑梁81的定位标识点,第二定位标识点即为位于每个电池组芯70在底面的中心的第二定位标识点。

154.根据中心线位置点、对角线位置点和内部位置点的位置特点,将确定任一中心线位置点、对角线位置点、或内部位置点是否为碰撞位置,分两种情况进行讨论。

155.对于中心线位置点而言,在确定碰撞位置是否为中心线位置点时,需要同时用到

位于中心支撑梁81的第一定位标识点的预设定位参数和位于每个电池组芯70在底面的中心的第二定位标识点的预设定位参数。

156.而对于对角线位置点和内部位置点的而言,在确定碰撞位置是否为对角线位置点或内部位置点时,则仅需要使用位于每个电池组芯70在底面的中心的第二定位标识点的预设定位参数。

157.如此,在保证碰撞位置的检测准确性的前提下,简化碰撞位置的判断逻辑,有利于降低算法的复杂度。

158.请参阅图11,在某些实施方式中,步骤02251:根据每个采集信息对应的飞行时间及第一定位标识点和第二定位标识点的预设定位参数,确定碰撞位置是否为任一中心线位置点,包括:

159.步骤02253:根据每个采集信息对应的飞行时间,分别计算与每个中心线位置点对应的第一定位标识点和第二定位标识点的预设定位参数对应的目标定位参数;

160.具体地,根据每个中心线位置点的位置,先确定与中心线位置点对应的第一定位标识点和第二定位标识点,即利用与中心线位置点对应的第一定位标识点和第二定位标识点来确定碰撞位置是否为中心线位置点。如确定中心线位置点#2或#3的是否为碰撞位置,需要用到第一定位标识点#3,第二定位标识点#10、#32、#20和#22。

161.在进行判断之前,需要根据第一定位标识点和第二定位标识点的预设定位参数来计算对应的目标定位参数,如确定碰撞位置是否为中心线位置点需要用到第一定位标识点的预设定位参数(t3+t4)/(t1+t2)和第二定位标识点的预设定位参数(t2+t3)/(t1+t4)。可以理解,不同的中心线位置点,在确定碰撞位置是否为该中心线位置点时,需要用到的第一定位标识点的预设定位参数和第二定位标识点的预设定位参数也是不同的。可预先将每个中心线位置需要用到的第一定位标识点的预设定位参数和第二定位标识点的预设定位参数计算并存储下来。在后续确定碰撞位置是否为中心线位置点时,直接获取每个中心线位置点对应的第一定位标识点的预设定位参数和第二定位标识点的预设定位参数,并计算与第一定位标识点的预设定位参数和第二定位标识点的预设定位参数对应的目标定位参数即可。

162.在得到每个采集信息对应的飞行时间(如飞行时间t1、飞行时间t2、飞行时间t3和飞行时间t4分别与振动传感器#1、振动传感器#2、振动传感器#3、振动传感器#4对应)后,即可计算与第一定位标识点的预设定位参数和第二定位标识点的预设定位参数对应的目标定位参数,如在确定#2或#3的是否为碰撞位置,需要用到第一定位标识点#3的预设定位参数(t3+t4)/(t1+t2),第二定位标识点#10、#32、#20和#22的预设定位参数(t2+t3)/(t1+t4),则目标定位参数为(t3+t4)/(t1+t2)和(t2+t3)/(t1+t4)。对于每个中心线位置点而言,均需要计算对应的目标定位参数。

163.步骤02254:在任一目标定位参数和对应的预设定位参数满足任一中心线位置点对应的预设判断条件的情况下,确定满足对应的预设判断条件的目标定位参数对应的中心线位置点为碰撞位置。

164.其中,预设判断条件为目标定位参数和对应的预设定位参数之间应满足的预设关系。如目标定位参数大于对应的预设定位参数,目标定位参数大于对应的预设定位参数的预定比例(如1/3、2/3等)等。

165.可选地,预设判断条件还可包括目标定位参数本身应满足的预设关系,如对于中心线位置点#2而言,中心线位置点#2的位置位于电池100的水平中心线(及中心支撑梁2的水平中心线)的下方,故碰撞位置若为中心线位置点#2,则t3+t4应大于t1+t2。

166.每个中心线位置点均存在对应的预设判断条件,预设判断条件是根据中心线位置点的位置与对应的定位标识点的位置之间应满足的飞行时间的关系来确定的,如对于中心线位置点#2而言,中心线位置点#2相较于第一定位标识点#3更靠近振动传感器#3和振动传感器#4,而更远离振动传感器#1和振动传感器#2,因此,中心线位置点#2的(t3+t4)/(t1+t2)应小于第一定位标识点#3的(t3+t4)/(t1+t2)。当然,单凭第一定位标识点#3的预设定位参数是难以直接确定碰撞位置为中心线位置点#2的,因为对于中心位置点#6和#7也同样满足此关系,因此,需要借助其他第二定位标识点来进一步确定碰撞位置是否为中心线位置点#2。

167.如对于#2而言,若#10和#32的(t2+t3)/(t1+t4)的均值r1,#20和#22的(t2+t3)/(t1+t4)的均值r2、及(t2+t3)/(t1+t4)满足p1(r1-r2)《(t2+t3)/(t1+t4)《p2(r1-r2),且(t3+t4)/(t1+t2)《(t3+t4)/(t1+t2),其中,p1和p2均为区间[0,1]的数值,且p2大于p1,此时可确定碰撞位置为#2。同样地,对于其他中心线位置点而言,也存在对应的预设判断条件。

[0168]

根据每个中心线位置点对应的目标定位参数及中心线位置点对应的预设定位参数依次对每个中心线位置点进行判断,以确定碰撞位置是否为任一中心线位置点,在任一目标定位参数和对应的预设定位参数满足任一中心线位置点对应的预设判断条件的情况下,即可确定满足对应的预设判断条件的目标定位参数对应的中心线位置点为碰撞位置。

[0169]

如此,基于每个中心线位置点的位置,确定对应的预设定位参数及预设判断条件,可准确地判断碰撞位置是否为中心线位置点。

[0170]

请再次参阅图11,在某些实施方式中,步骤02252:根据每个采集信息对应的飞行时间及第二定位标识点的预设定位参数,确定碰撞位置是否为任一对角线位置点或任一内部位置点,包括:

[0171]

步骤02255:根据每个采集信息对应的飞行时间,分别计算与每个对角线位置点对应的预设定位参数对应的目标定位参数、并分别计算与每个内部位置点对应的预设定位参数对应的目标定位参数;

[0172]

具体地,根据每个对角线位置点和内部位置点的位置,先确定与每个对角线位置点和内部位置点对应的第二定位标识点,即利用与对角线位置点对应的第二定位标识点来确定碰撞位置是否为对角线位置点,利用与内部位置点的对应的第二定位标识点来确定碰撞位置是否为内部位置点。如确定对角线位置点#12的是否为碰撞位置,需要用到第二定位标识点#10和#15;确定内部位置点#10的是否为碰撞位置,需要用到第二定位标识点#10和#15。

[0173]

在进行判断之前,需要根据第二定位标识点的预设定位参数来计算对应的目标定位参数,如确定碰撞位置是否为对角线位置点或内部位置点时,需要用到第二定位标识点的预设定位参数,可以理解,不同的对角线位置点或内部位置点,在确定碰撞位置是否为该对角线位置点或内部位置点时,需要用到的第二定位标识点的预设定位参数也可以是不同的,可预先将每个对角线位置和内部位置点需要用到的第二定位标识点的预设定位参数计

算并存储下来,在后续确定碰撞位置是否为对角线位置点或内部位置点时,直接获取每个对角线位置点或内部位置点对应的第二定位标识点的预设定位参数,并计算与第二定位标识点的预设定位参数对应的目标定位参数即可。

[0174]

在得到每个采集信息对应的飞行时间(如飞行时间t1、飞行时间t2、飞行时间t3和飞行时间t4分别与振动传感器#1、振动传感器#2、振动传感器#3、振动传感器#4对应)后,即可计算与第二定位标识点的预设定位参数对应的目标定位参数。如在确定对角线位置点#12的是否为碰撞位置,需要用到第二定位标识点#10的预设定位参数t3/t1和t2/t4、和第二定位标识点#15的预设定位参数t2/t4,则目标定位参数为t3/t1和t2/t4。对于每个对角线位置点或内部位置点而言,均需要计算对应的目标定位参数。

[0175]

步骤02256:在任一目标定位参数和对应的预设定位参数满足任一对角线位置点对应的预设判断条件的情况下,确定满足对应的预设判断条件的目标定位参数对应的对角线位置点为碰撞位置;

[0176]

具体地,每个对角线位置点均存在对应的预设判断条件,预设判断条件是根据对角线位置点的位置与对应的第二定位标识点的位置之间应满足的飞行时间的关系来确定的,如对于对角线位置点#12而言,对角线位置点#12位于电池100的左下角区域,对角线位置点#12对应的目标定位参数应满足(t2+t3)/(t1+t4)》1且(t3+t4)/(t1+t2)》1,对角线位置点#12还需要使得第二定位标识点#10的预设定位参数t3/t1(下称r3)和t2/t4(下称r4)、第二定位标识点#15的预设定位参数t2/t4(下称r5)、及目标定位参数t3/t1和t2/t4,满足t3/t1《r3、t2/t4《r4和t2/t4》r5,此时可确定碰撞位置为对角线位置点#12。同样地,对于其他对角线位置点而言,也存在对应的预设判断条件。

[0177]

根据每个对角线位置点对应的目标定位参数及对角线位置点对应的预设定位参数依次对每个对角线位置点进行判断,以确定碰撞位置是否为任一对角线位置点,在任一目标定位参数和对应的预设定位参数满足任一对角线位置点对应的预设判断条件的情况下,即可确定满足对应的预设判断条件的目标定位参数对应的对角线位置点为碰撞位置。

[0178]

步骤02257:在任一目标定位参数和对应的预设定位参数满足任一内部位置点对应的预设判断条件的情况下,确定满足对应的预设判断条件的目标定位参数对应的内部位置点为碰撞位置。

[0179]

具体地,每个内部位置点均存在对应的预设判断条件,预设判断条件是根据内部位置点的位置与对应的第二定位标识点的位置之间应满足的飞行时间的关系来确定的,如对于内部位置点#10而言,内部位置点#10位于电池100的左下角区域,内部位置点#10对应的目标定位参数应满足(t2+t3)/(t1+t4)》1且(t3+t4)/(t1+t2)》1,内部位置点#10还需要使得第二定位标识点#10的预设定位参数t2/t4和第二定位标识点#15的预设定位参数t2/t4的均值r6、第二定位标识点#10的预设定位参数(t2+t3)/(t1+t4)和第二定位标识点#15的预设定位参数(t2+t3)/(t1+t4)的均值r7、及目标定位参数t2/t4和(t2+t3)/(t1+t4),满足t2/t4《r6、(t2+t3)/(t1+t4)《r7,此时可确定碰撞位置为内部位置点#10。同样地,对于其他内部位置点而言,也存在对应的预设判断条件。

[0180]

根据每个内部位置点对应的目标定位参数及内部位置点对应的预设定位参数依次对每个内部位置点进行判断,以确定碰撞位置是否为任一内部位置点,在任一目标定位参数和对应的预设定位参数满足任一内部位置点对应的预设判断条件的情况下,即可确定

满足对应的预设判断条件的目标定位参数对应的内部位置点为碰撞位置。

[0181]

如此,基于每个对角线位置点或内部位置点的位置,确定对应的预设定位参数及预设判断条件,可准确地判断碰撞位置是否为对角线位置点或内部位置点。

[0182]

请参阅图12,在某些实施方式中,碰撞检测方法还包括:

[0183]

步骤025:根据目标定位参数和目标定位参数对应的预设定位参数计算得到多个误差参数,以确定碰撞位置的可信度;

[0184]

误差参数为目标定位参数和目标定位参数对应的预设定位参数经过计算后得到的参数值。如以确定中心线位置点#2为碰撞位置为例,由于(t3+t4)/(t1+t2)应小于(t3+t4)/(t1+t2),故计算(t3+t4)/(t1+t2)和(t3+t4)/(t1+t2)之间的差值,以作为误差参数。

[0185]

可信度用于表示碰撞位置的确定准确性。可信度越高,表示确定的碰撞位置的准确性越高。

[0186]

误差参数可与可信度呈正相关关系或负相关关系,根据误差参数的实际计算方式来确定。如以(t3+t4)/(t1+t2)和(t3+t4)/(t1+t2)之间的差值(即(t3+t4)/(t1+t2)-(t3+t4)/(t1+t2))为误差参数时,则误差参数越大,碰撞位置为中心线位置点#2的可信度越高;反之以(t3+t4)/(t1+t2)和(t3+t4)/(t1+t2)之间的差值(即(t3+t4)/(t1+t2)-(t3+t4)/(t1+t2))为误差参数时,则误差参数越大,碰撞位置为中心线位置点#2的可信度反而越低。

[0187]

步骤026:在可信度大于预设阈值的情况下,确定满足对应的预设判断条件的目标定位参数对应的中心线位置点为碰撞位置。

[0188]

步骤027:在可信度大于预设阈值的情况下,确定满足对应的预设判断条件的目标定位参数对应的中心线位置点或内部位置点为碰撞位置。

[0189]

具体地,预设阈值为经验值,每个中心线位置点、对角线位置点、以及内部位置点均可存在对应的预设阈值。

[0190]

可以理解,一次碰撞的飞行时间可能同时满足中心线位置点、对角线位置点、以及内部位置点中的至少一个的预设判断条件,也即是说,一次碰撞的飞行时间,能够确定一个或多个碰撞位置,因此,在最终确定碰撞位置之前,还需要计算每个碰撞位置的可信度。

[0191]

如仅确定碰撞位置为一个中心线位置点、对角线位置点、或内部位置点,则只需要计算碰撞位置为该中心线位置点、对角线位置点、或内部位置点的可信度并判断可信度是否大于对应的预设阈值,若可信度大于预设阈值,则说明确定的碰撞位置的准确性较高,此时则可确定满足对应的预设判断条件的目标定位参数对应的中心线位置点、对角线位置点、或内部位置点为碰撞位置。

[0192]

如确定碰撞位置为中心线位置点#2及对角线位置点#12,此时则要计算碰撞位置为中心线位置点#2的可信度x1,计算碰撞位置为对角线位置点#12的可信度x2,并判断可信度x1和可信度x2中的哪一个大于对应的预设阈值,若可信度x1大于对应的预设阈值,则确定碰撞位置为中心线位置点#2;若可信度x2大于对应的预设阈值,则确定碰撞位置为对角线位置点#12。而在可信度x1和可信度x2均大于对应的预设阈值的情况下,则确定可信度x1和可信度x2中的较大者对应的碰撞位置为最终的碰撞位置。

[0193]

如此,通过计算每个碰撞位置的可信度,并在可信度大于预设阈值的情况下,才确定碰撞位置的确定有效性,保证了碰撞位置的确定准确性。

[0194]

请参阅图13,在某些实施方式中,采集信息包括多个电压信号,步骤023:根据碰撞

位置和采集信息,确定损伤评估参数,包括:

[0195]

步骤0231:获取每个采集信息的多个电压信号的包络线的最大幅值;

[0196]

其中,获取每个采集信息的多个电压信号的包络线的最大幅值与步骤0121中获取每个采集标定信息的多个标定电压信号的包络线的最大幅值的原理基本类似,在此不再赘述。

[0197]

步骤0232:根据每个振动传感器60对应的最大幅值、及每个振动传感器60和碰撞位置之间的距离,确定损伤评估参数。

[0198]

具体地,在得到每个采集信息对应的最大幅值之后,即为得到每个振动传感器60对应的最大幅值。可以理解,碰撞的越剧烈,则振动传感器60对应的最大幅值最大,而振动传感器60和碰撞位置之间的距离越大,则振动传感器60对应的最大幅值越小。因此,在计算损伤评估参数时,需要同时考虑每个振动传感器60对应的最大幅值和每个振动传感器60和碰撞位置之间的距离,当振动传感器60和碰撞位置之间的距离越大,最大幅值是经过较大的距离衰减后得到的,此时最大幅值较小,因此,可使用振动传感器60对应的最大幅值和振动传感器60和碰撞位置之间的距离的乘积,来表征碰撞位置实际的撞击剧烈程度。

[0199]

最终得到损伤评估参数的计算公式为e=a1r1+a2r2+a3r3+a4r4,将振动传感器#1对应的最大幅值a1、振动传感器#1和碰撞位置之间的距离r1、振动传感器#2对应的最大幅值a2、振动传感器#2和碰撞位置之间的距离r2、振动传感器#3对应的最大幅值a3、振动传感器#3和碰撞位置之间的距离r3、振动传感器#4对应的最大幅值a4、及振动传感器#4和碰撞位置之间的距离r4,代入损伤评估参数的计算公式,即可得到最终的损伤评估参数。

[0200]

如此,综合考虑振动传感器60对应的最大幅值,以及振动传感器60和碰撞位置之间的距离,准确地设计损伤评估参数的计算公式,从而保证了损伤评估参数的准确性。

[0201]

请参阅图14,在某些实施方式中,碰撞检测方法还包括:

[0202]

步骤028:在损伤评估参数大于预设损伤阈值的情况下,发出提示信息。

[0203]

其中,预设损伤阈值为经验值,如可根据不同损伤程度的电池100提前标定出多个预设损伤阈值,如将电池100的损伤等级分为1到3,损伤等级为1表示电池100的损伤程度最轻,损伤等级为3表示电池100的损伤程度最重,预设损伤阈值包括与损伤等级1对应的第一预设损伤阈值、与损伤等级2对应的第二预设损伤阈值、与损伤等级3对应的第三预设损伤阈值,第一预设损伤阈值、第二预设损伤阈值和第三预设损伤阈值依次增大。

[0204]

若损伤评估参数大于或等于第一预设损伤阈值且小于第二预设损伤阈值,则确定损伤等级为1,若损伤评估参数大于或等于第二预设损伤阈值且小于第三预设损伤阈值,则确定损伤等级为2,若损伤评估参数大于或等于第三预设损伤阈值,则确定损伤等级为3。

[0205]

可根据不同的损伤等级来进行提示操作。如在损伤等级为1时,可在车辆的中控屏上显示提示信息,或者车辆的电池100故障指示灯亮起(可亮起与损伤等级对应的颜色,如蓝色),以提示车辆的驾驶人员电池100轻微受损,可继续驾驶,但需及时检修;在损伤等级为2时,可在车辆的中控屏上显示提示信息并控制车辆的扬声器发出语音提示,或者车辆的电池100故障指示灯亮起(可亮起与损伤等级对应的颜色,如浅红色),以提示车辆的驾驶人员电池100中度损伤,不建议继续驾驶,需及时检修;在损伤等级为3时,可在车辆的中控屏上显示提示信息并控制车辆的扬声器发出语音提示,或者车辆的电池100故障指示灯亮起并闪烁(可亮起与损伤等级对应的颜色,如深红色),以提示车辆的驾驶人员电池100重度损

伤,禁止继续驾驶,需立刻进行检修。

[0206]

此外,还可以发送提示信息给车辆的售后人员,以告知售后人员驾驶人员的车辆存在电池100故障以及碰撞位置,方便售后人员立刻派遣专业维修人员针对碰撞位置进行检修,从而协助维修人员判断电池100的受损程度,针对性地根据碰撞位置进行检修,降低维护成本,进而提升车辆的经济性。

[0207]

在某些实施方式中,为了进一步提高采集信息和采集标定信息的准确性,可对采集信息或采集标定信息进行傅里叶变换后转换为频域上的信号,通过对频域上的信号进行滤波(如通过tukey窗函数进行滤波),将包含无效信息的20hz频率以下的成分过滤掉,然后将过滤后的信号进行逆傅里叶变换,得到包含有效碰撞信息的多个电压信号和标定电压信号。如此,可提高采集信息和采集标定信息的准确性。

[0208]

其中,傅里叶变换,能将一个时域非周期的连续信号(即本技术的多个标定电压信号),转换为一个在频域非周期的连续信号。

[0209]

在某些实施方式中,对采集信息的多个电压信号进行线性插值,以得到插值后的多个电压信号,插值后的多个电压信号的数量大于插值前的多个电压信号的数量。

[0210]

具体地,由于振动传感器60的采样频率有限(如为1000赫兹),在1s内也只能得到1000个离散的电压信号,因此,通过对采集信息的多个电压信号进行线性差值,即可得到连续的多个电压信号(形成电压信号曲线),丰富了时域信息,有利于提高飞行时间的计算准确性。

[0211]

可以理解,还可以对采集标定信息同样进行线性插值,从而得到插值后的多个标定电压信号,在此不再赘述。

[0212]

请参阅图15,为便于更好的实施本技术实施方式的标定方法,本技术实施方式还提供一种标定装置10。该标定装置10可以包括:

[0213]

撞击模块11,用于使用具有预设能量的标定球撞击电池100的底面的定位标识点,以得到设置在底面的多个振动传感器60的采集标定信息;及

[0214]

标定模块12,用于根据采集标定信息标定每个定位标识点的预设定位参数。

[0215]

标定模块12具体还用于:

[0216]

获取每个采集标定信息的多个标定电压信号的包络线的最大幅值;

[0217]

根据最大幅值标定每个角落定位标识点的预设定位参数。

[0218]

标定模块12具体还用于:

[0219]

获取每个采集标定信息的多个标定电压信号的包络线的最大幅值;

[0220]

获取幅值为最大幅值的预设比例的标定电压信号对应的采集时间,以确定标定飞行时间;

[0221]

根据标定飞行时间标定每个定位标识点的预设定位参数。

[0222]

请参阅图16,为便于更好的实施本技术实施方式的碰撞检测方法,本技术实施方式还提供一种碰撞检测装置20。该碰撞检测装置20用于检测电池100的碰撞信息,电池100的底面设置有多个振动传感器60,碰撞信息包括碰撞位置和损伤评估参数,该碰撞检测装置20可以包括:

[0223]

获取模块21,用于获取多个振动传感器60的采集信息及底面的多个定位标识点的预设定位参数;

[0224]

第一确定模块22,用于根据采集信息及预设定位参数,确定底面的碰撞位置;

[0225]

第二确定模块23,用于根据碰撞位置和采集信息,确定损伤评估参数

[0226]

第一确定模块22具体用于:

[0227]

根据采集信息及预设定位参数,确定碰撞位置是否为角落位置点;

[0228]

若碰撞位置不是角落位置点,则根据采集信息及预设定位参数,确定碰撞位置是否为中心线位置点、对角线位置点、或内部位置点;

[0229]

若碰撞位置不是中心线位置点、对角线位置点、或内部位置点,则确定碰撞位置为中心位置点。

[0230]

第一确定模块22具体还用于:

[0231]

获取每个采集信息的多个电压信号的包络线的最大幅值;

[0232]

根据每个采集信息对应的最大幅值及每个角落定位标识点的预设定位参数,确定碰撞位置是否为任一角落位置点。

[0233]

第一确定模块22具体还用于:

[0234]

根据每个采集信息对应的最大幅值,分别计算与每个角落定位标识点的预设定位参数对应的目标定位参数;

[0235]

在存在任一目标定位参数大于对应的预设定位参数的情况下,确定大于对应的预设定位参数的目标定位参数对应的振动传感器60为目标振动传感器,并确定碰撞位置为距离目标振动传感器最近的角落位置点。

[0236]

第一确定模块22具体还用于:

[0237]

获取多个电压信号的包络线的最大幅值;

[0238]

获取幅值为最大幅值的预设比例的电压信号对应的采集时间,以确定飞行时间;

[0239]

根据每个采集信息对应的飞行时间及所有定位标识点的预设定位参数,确定碰撞位置是否为任一中心线位置点、对角线位置点、或内部位置点。

[0240]

第一确定模块22具体还用于:

[0241]

根据每个采集信息对应的飞行时间及第一定位标识点和第二定位标识点的预设定位参数,确定碰撞位置是否为任一中心线位置点;及

[0242]

根据每个采集信息对应的飞行时间及第二定位标识点的预设定位参数,确定碰撞位置是否为任一对角线位置点或任一内部位置点。

[0243]

第一确定模块22具体还用于:

[0244]

预设定位参数对应的目标定位参数、并分别计算与每个内部位置点对应的预设定位参数对应的目标定位参数;

[0245]

在任一目标定位参数和对应的预设定位参数满足任一对角线位置点对应的预设判断条件的情况下,确定满足对应的预设判断条件的目标定位参数对应的对角线位置点为碰撞位置;

[0246]

在任一目标定位参数和对应的预设定位参数满足任一内部位置点对应的预设判断条件的情况下,确定满足对应的预设判断条件的目标定位参数对应的内部位置点为碰撞位置。

[0247]

碰撞检测装置20还包括:

[0248]

计算模块24,用于根据目标定位参数和目标定位参数对应的预设定位参数计算得

到多个误差参数,以确定碰撞位置的可信度;

[0249]

第三确定模块25,用于在可信度大于预设阈值的情况下,确定满足对应的预设判断条件的目标定位参数对应的中心线位置点为碰撞位置;

[0250]

第四确定模块26,用于在可信度大于预设阈值的情况下,确定满足对应的预设判断条件的目标定位参数对应的中心线位置点或内部位置点为碰撞位置。

[0251]

第二确定模块23具体用于:

[0252]

获取每个采集信息的多个电压信号的包络线的最大幅值;及

[0253]

根据每个振动传感器60对应的最大幅值、及每个振动传感器60和碰撞位置之间的距离,确定损伤评估参数。

[0254]

碰撞检测装置20还包括:

[0255]

提示模块27,用于在损伤评估参数大于预设损伤阈值的情况下,发出提示信息。

[0256]

请再次参阅图1,本技术实施方式的用电设备1000包括控制器200和电池100。控制器200用于执行上述任意一种实施方式的碰撞检测方法,为了简洁,在此不再赘述。

[0257]

请参阅图17,本技术实施方式还提供了一种计算机可读存储介质2000,其上存储有计算机程序2001,计算机程序2001被处理器2002(如用电设备1000的控制器200)执行的情况下,实现上述任意一种实施方式的碰撞检测方法的步骤,或者,计算机程序2001被处理器2002执行的情况下,实现上述任意一种实施方式的标定方法的步骤,为了简洁,在此不再赘述。

[0258]

在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示意性实施方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施方式或示例以及不同实施方式或示例的特征进行结合和组合。

[0259]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施方式所属技术领域的技术人员所理解。

[0260]

尽管上面已经示出和描述了本技术的实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施方式进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1