一种隧道掘进试验装置

1.本发明涉及隧道掘进试验的技术领域,特别涉及一种隧道掘进试验装置。

背景技术:

2.近年来,盾构隧道广泛应用于地铁隧道的建设中,但由于盾构机的体积巨大,所以为对其实际工况进行研究,只能在实验室利用相关的实验设备进行模拟,该实验模拟主要用于研究地层损失现象、以及开挖卸载引起的土体回弹现象等;但由于现有实验设备的不完善,从而导致实验模拟效果始终欠佳,具体原因如下:

3.第一,现有隧道掘进试验装置包括隧道模型和扩缩机构,扩缩机构用于调控隧道模型的径向尺寸,以利用隧道模型径向尺寸的变化模拟地层损失;但是该隧道模型是利用铁皮一体成型制成,所以当扩缩机构控制隧道模型进行伸展时,实质是强行对铁皮进行了拉伸操作,从而无法确保隧道模型扩展后维持圆形,与施工现场隧道衬砌为圆形的情况并不相同,导致根本无法实现准确的实验模拟。

4.第二,现有技术采用了在隧道衬砌内部布置水囊的方式实现开挖卸载现象和土体回弹现象的模拟,譬如一开始隧道内部的水囊充满水,这将对隧道衬砌以及下方土体产生压力,当隧道掘进需要模拟开挖卸载时,排除水囊中的水,此时隧道衬砌以及下方土体受到的力就会消失,从而模拟了开挖卸载现象。但是若采用水囊来进行模拟,由于水的密度远小于土体的密度,隧道内部的体积一定,则相同体积水的重量远小于土体的重量,所以并不能精确的模拟开挖卸载的重量。

5.因此,研发一种能够同时实现地层损失现象、以及开挖卸载引起土体回弹现象准确模拟的设备,已经成为一个亟待解决的问题。

技术实现要素:

6.本发明的目的在于提供一种隧道掘进试验装置,以解决现有技术无法实现地层损失现象、以及开挖卸载引起土体回弹现象准确模拟的问题。

7.为了解决上述技术问题,本发明提供了一种隧道掘进试验装置,包括模型箱、隧道模型、扩缩机构和升降机构;所述模型箱相对的两箱壁分别设有第一透明挡板和第二透明挡板,所述第一透明挡板上设有将其贯穿的第一通孔,所述第二透明挡板上设有将其贯穿的第二通孔;所述隧道模型设于所述模型箱内,所述隧道模型置于所述第一透明挡板与所述第二透明挡板之间;所述隧道模型包括硬质弧形板和可伸缩形变的软质连接件,多块所述硬质弧形板和多个所述软质连接件交替连接为圆管状;所述扩缩机构用于控制所述隧道模型扩展和收缩,所述扩缩机构包括动力输出单元、丝杆、活动螺母、传动杆和支撑板;所述动力输出单元用于驱动所述丝杆自转;所述丝杆与所述隧道模型的轴心同轴布置,所述丝杆的两端分别穿过所述第一通孔、所述第二通孔以分别连接有所述升降机构,所述第一通孔和所述第二通孔的直径均大于所述丝杆的直径;所述活动螺母套于所述丝杆外,所述活动螺母与所述丝杆之间为螺纹连接;多根所述传动杆围绕所述活动螺母的周侧布置,多根

所述传动杆均与所述活动螺母活动连接;多块所述支撑板分别与多块所述硬质弧形板的内壁连接固定,多块所述支撑板分别与多根所述传动杆活动连接;所述升降机构置于所述模型箱外,所述升降机构包括连接座、基座、以及设于所述基座上的液压缸和压力传感器;所述连接座设于所述基座的上方,所述连接座与所述丝杆连接;所述液压缸的伸缩端与所述连接座连接,所述液压缸用于驱动所述连接座升降移动;所述压力传感器设于所述连接座下方,所述压力传感器用于与所述连接座底部抵接进行压力监测。

8.在其中一个实施例中,所述隧道模型的隧道壁设有将其贯穿的注浆孔,所述隧道模型的两隧道口分别遮盖有可伸缩形变的第一柔性密封板和第二柔性密封板;所述第一柔性密封板与所述第一透明挡板相对布置,所述第一柔性密封板上设有第一密封轴套;所述第二柔性密封板与所述第二透明挡板相对布置,所述第二柔性密封板上设有第二密封轴套;所述第一透明挡板上设有注浆接头,所述注浆接头穿过所述第一柔性密封板与所述注浆孔接通,所述注浆接头与所述第一柔性密封板之间为密封连接;所述丝杆的两端分别与所述第一密封轴套和所述第二密封轴套插装;且所述第一通孔内设有可伸缩形变的第三柔性密封板,所述第三柔性密封板上设有第三密封轴套,所述第三密封轴套内密封套接有所述丝杆;所述第二通孔内设有可伸缩形变的第四柔性密封板,所述第四柔性密封板上设有第四密封轴套,所述第四密封轴套内密封套接有所述丝杆。

9.在其中一个实施例中,所述第一柔性密封板的几何中心处设有第一轴孔,所述第二柔性密封板的几何中心处设有第二轴孔;所述第一密封轴套包括第一带孔内板、第一带孔外板和第一密封轴承,在所述隧道模型从内往外的方向上,所述第一带孔内板、所述第一轴孔和所述第一带孔外板依次布置为孔位同轴的状态,所述第一带孔内板、所述第一轴孔和所述第一带孔外板间为螺栓连接固定;所述第一密封轴承密封安装于所述第一带孔内板、所述第一轴孔和所述第一带孔外板的孔位内,所述第一密封轴承内密封套接有所述丝杆;所述第二密封轴套包括第二带孔内板、第二带孔外板和第二密封轴承,在所述隧道模型从内往外的方向上,所述第二带孔内板、所述第二轴孔和所述第二带孔外板依次布置为孔位同轴的状态,所述第二带孔内板、所述第二轴孔和所述第二带孔外板间为螺栓连接固定;所述第二密封轴承密封安装于所述第二带孔内板、所述第二轴孔和所述第二带孔外板的孔位内,所述第二密封轴承内密封套接有所述丝杆。

10.在其中一个实施例中,所述第三柔性密封板的几何中心处设有第三轴孔,所述第四柔性密封板的几何中心处设有第四轴孔;所述第三密封轴套包括第三带孔内板、第三带孔外板和第三密封轴承,在所述隧道模型从内往外的方向上,所述第三带孔内板、所述第三轴孔和所述第三带孔外板依次布置为孔位同轴的状态,所述第三带孔内板、所述第三轴孔和所述第三带孔外板间为螺栓连接固定;所述第三密封轴承密封安装于所述第三带孔内板、所述第三轴孔和所述第三带孔外板的孔位内,所述第三密封轴承内密封套接有所述丝杆;所述第四密封轴套包括第四带孔内板、第四带孔外板和第四密封轴承,在所述隧道模型从内往外的方向上,所述第四带孔内板、所述第四轴孔和所述第四带孔外板依次布置为孔位同轴的状态,所述第四带孔内板、所述第四轴孔和所述第四带孔外板间为螺栓连接固定;所述第四密封轴承密封安装于所述第四带孔内板、所述第四轴孔和所述第四带孔外板的孔位内,所述第四密封轴承内密封套接有所述丝杆。

11.在其中一个实施例中,所述隧道掘进试验装置还包括第一弧形定位板和第二弧形

定位板;多块所述第一弧形定位板均与所述第一柔性密封板的外表面贴合,多块所述第一弧形定位板分别与多块所述硬质弧形板对准布置,所述第一弧形定位板、所述第一柔性密封板和所述硬质弧形板之间螺栓连接固定;多块所述第二弧形定位板均与所述第二柔性密封板的外表面贴合,多块所述第二弧形定位板分别与多块所述硬质弧形板对准布置,所述第二弧形定位板、所述第二柔性密封板和所述硬质弧形板之间螺栓连接固定。

12.在其中一个实施例中,所述第一通孔和所述第二通孔为台阶孔,所述隧道掘进试验装置还包括第一压环和第二压环;所述第三柔性密封板的周缘夹持于所述第一通孔的台阶面与所述第一压环之间,所述第一压环与所述第一通孔的台阶面之间为螺栓连接固定;所述第四柔性密封板的周缘夹持于所述第二通孔的台阶面与所述第二压环之间,所述第二压环与所述第二通孔的台阶面之间为螺栓连接固定。

13.在其中一个实施例中,所述丝杆上支撑有限位板,所述限位板设于所述隧道模型内,所述限位板上设有多条限位槽,多条所述限位槽均沿所述隧道模型的径向延伸布置;多块所述支撑板上均连接有安装板,多块所述安装板上均设有限位销,多根所述限位销分别插入多条所述限位槽内,多根所述限位销与多条所述限位槽的配合用于限制所述隧道模型的扩缩范围。

14.在其中一个实施例中,所述隧道掘进试验装置还包括砂雨漏砂机构,所述砂雨漏砂机构包括支撑架、砂箱和高度调节单元;所述支撑架上设有所述高度调节单元;所述砂箱包括并排布置的固设箱体和可拆箱体,两所述固设箱体分别设于所述可拆箱体相对的两侧,所述可拆箱体与所述砂箱之间可拆卸式连接,且所述固设箱体和所述可拆箱体的顶部均设有进砂口,所述固设箱体和所述可拆箱体的底部均设有开闭可控的排砂门;所述高度调节单元与所述砂箱连接,所述高度调节单元用于调节所述砂箱在所述支撑架内的悬挂高度。

15.在其中一个实施例中,多个所述可拆箱体中的一个为中置可拆箱体、其余为侧置可拆箱体,在沿所述砂箱的长度方向上,所述中置可拆箱体的长度尺寸大于所述侧置可拆箱体的长度尺寸,且两个所述侧置可拆箱体对称设于所述中置可拆箱体的相对两侧。

16.在其中一个实施例中,所述高度调节单元包括绞盘和绳索导向单元,所述绞盘上缠绕有绳索,所述绳索绕过所述绳索导向单元悬挂所述砂箱。

17.本发明的有益效果如下:

18.由于所述隧道模型包括硬质弧形板和可伸缩形变的软质连接件,多块所述硬质弧形板和多个所述软质连接件交替连接为圆管状,所述扩缩机构用于控制所述隧道模型扩展和收缩,所以硬质弧形板为隧道模型的机械强度提供了保障,而软质连接件则使得隧道模型的弹性伸缩调控得以实现,此时即使利用扩缩机构控制隧道模型扩展和收缩,软质连接件的形变量对隧道模型整体外形的影响也很小,确保了隧道模型能够始终保持为圆形的管状结构,即隧道模型的外形实现了与隧道衬砌外形的一致,从而实现了地层损失现象的准确模拟。

19.而所述液压缸的伸缩端与所述连接座连接,所述液压缸用于驱动所述连接座升降移动,所以在各部件的相互传动下,此方案能够利用液压缸的伸缩变化实现隧道模型的升降控制,当控制隧道模型下降时,隧道对下方土体有较大的作用力,可模拟土体未开挖前的状态,然后转为控制隧道模型上升时,隧道对下方土体的力逐渐减小,则可模拟土体开挖卸

载现象,而且又由于所述压力传感器设于所述连接座下方,所述压力传感器用于与所述连接座底部抵接进行压力监测,所以只需调控液压缸的伸缩程度,则可准确模拟不同土体开挖卸载重量的情况,即实现了开挖卸载现象和土体回弹现象的准确模拟。

20.因此,在采用本发明工开的方案后,将可切实解决现有技术无法实现地层损失现象、以及开挖卸载引起土体回弹现象准确模拟的问题。

附图说明

21.为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

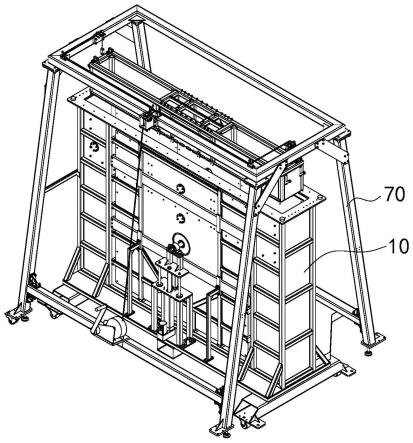

22.图1-1是本发明第一个实施例提供的结构示意图;

23.图1-2是图1-1的后视结构示意图;

24.图1-3是图1-1的俯视结构示意图;

25.图1-4是图1-1的隧道模型与扩缩机构装配结构示意图;

26.图1-5是图1-4的后视结构示意图;

27.图1-6是图1-4的隧道模型结构示意图;

28.图1-7是图1-6的硬质弧形板结构示意图;

29.图1-8是图1-6的软质连接件结构示意图;

30.图1-9是图1-1的a部分放大结构示意图;

31.图1-10是图1-2的b部分放大结构示意图;

32.图1-11是图1-1的隧道模型、扩缩机构、以及升降机构的装配结构示意图;

33.图2-1是本发明第二个实施例提供的结构示意图;

34.图2-2是图2-1的后视结构示意图;

35.图2-3是图2-1的隧道模型密封装配结构示意图;

36.图2-4是图2-3的后视结构示意图;

37.图2-5是图2-1的剖视结构示意图;

38.图2-6是图2-5的c部分放大结构示意图;

39.图2-7是图2-5的d部分放大结构示意图;

40.图3-1是本发明第三个实施例提供的结构示意图;

41.图3-2是图3-1的砂雨漏砂机构结构示意图;

42.图3-3是图3-2的正视结构示意图;

43.图3-4是图3-3拆除中置可拆箱体后的结构示意图;

44.图3-5是图3-2的俯视结构示意图;

45.图3-6是图3-5的排砂门结构示意图。

46.附图标记如下:

47.10、模型箱;11、第一透明挡板;111、第一通孔;12、第二透明挡板;121、第二通孔;13、卸砂门;14、集砂盘;15、注浆接头;161、第一压环;162、第二压环;

48.20、隧道模型;21、硬质弧形板;211、拼接槽;212、固定通孔;213、注浆孔;22、软质连接件;221、连接部;222、直槽部;223、固定螺孔;23、固定螺栓;241、第一弧形定位板;242、

第二弧形定位板;

49.30、扩缩机构;311、第一支撑座;312、第二支撑座;313、第一轴承座;314、第二轴承座;315、动力输出电机;316、减速器;317、联轴器;32、丝杆;33、活动螺母;34、传动杆;35、支撑板;351、限位销;352、安装板;36、限位板;361、限位槽;

50.40、升降机构;41、连接座;42、基座;43、液压缸;44、压力传感器;45、导向法兰;46、立柱;47、导向杆;

51.51、第一柔性密封板;52、第二柔性密封板;53、第三柔性密封板;54、第四柔性密封板;

52.61、第一密封轴套;611、第一带孔内板;612、第一带孔外板;613、第一密封轴承;62、第二密封轴套;621、第二带孔内板;622、第二带孔外板;623、第二密封轴承;63、第三密封轴套;631、第三带孔内板;632、第三带孔外板;633、第三密封轴承;64、第四密封轴套;641、第四带孔内板;642、第四带孔外板;643、第四密封轴承;

53.70、砂雨漏砂机构;71、支撑架;711、顶框;712、支撑脚;713、万向轮;714、定位脚;715、横杆;72、砂箱;721、固设箱体;722、进砂口;723、排砂门;723-1、门体;724、中置可拆箱体;725、侧置可拆箱体;726、门锁;726-1、电磁铁;726-2、外罩;727、防摆轮;728、防撞条;731、第一导向轮;732、第二导向轮;733、第三导向轮;734、第四导向轮;735、绞盘;736、绳索;736-1、主绳段;736-2、分支绳段。

具体实施方式

54.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

55.实施例一

56.本发明提供了一种隧道掘进试验装置,其第一个实施例如图1-1至图1-11所示,包括模型箱10、隧道模型20、扩缩机构30和升降机构40,该模型箱10用于实现土体的装载,该隧道模型20用于实现隧道衬砌的模拟,该扩缩机构30用于实现隧道模型20的扩缩控制,该升降机构40用于实现隧道模型20的升降控制。

57.有关所述模型箱10,如图1-1至图1-3所示,模型箱10相对的两箱壁分别设有第一透明挡板11和第二透明挡板12,第一透明挡板11上设有将其贯穿的第一通孔111,第二透明挡板12上设有将其贯穿的第二通孔121。

58.需要指出模型箱10为上部开口、内部中空的结构,以便于从上往下的放入设备或进行漏砂操作;而模型箱10的底部设有可开闭的卸砂门13,卸砂门13的下方设有集砂盘14,以便在实验完毕后,打开卸砂门13排空模型箱10内的砂土至集砂盘14上。

59.有关所述隧道模型20,如图1-1至图1-8所示,隧道模型20设于模型箱10内,隧道模型20置于第一透明挡板11与第二透明挡板12之间;隧道模型20包括硬质弧形板21和可伸缩形变的软质连接件22,硬质弧形板21相对的两侧壁均设有拼接槽211,拼接槽211沿硬质弧形板21的轴向延伸布置,软质连接件22相对的两侧均设有连接部221,所以通过将连接部221安装于拼接槽211后,则可使得四块硬质弧形板21和四个软质连接件22交替连接为圆管状。

60.其中,上述的隧道模型20可以利用3d打印技术制成,以便于根据不同的实验需要

进行灵活生产;譬如硬质弧形板21可以利用高韧光敏树脂制成,以确保硬质弧形板21具备充足的机械强度,而软质连接件22则可利用硅胶等柔软材料制成,以确保隧道模型20能够实现弹性伸缩。

61.另外,如图1-6至图1-8所示,此实施例的软质连接件22还包括直槽部222,直槽部222为直线槽状结构,直槽部222两外侧壁均设有连接部221,连接部221安装于拼接槽211内;所以在增设直槽部222后,直槽部222的两槽壁将可更容易往内弯曲,从而使得软质连接件22形变效果更佳,与实际的现场施工环境更为近似。

62.而且此实施例还设置了拼接槽211和连接部221的横截面均呈尺寸匹配的凸字形,所以当连接部221装嵌于拼接槽211内后,拼接槽211与软质连接件22便将隧道模型20装配为径向防脱结构,从而进一步加强了硬质弧形板21与软质连接件22之间的连接稳固性。

63.更进一步的,为加强硬质弧形板21与软质连接件22之间的连接强度,此实施例在拼接槽211的槽壁设有多个固定通孔212,多个固定通孔212均贯穿硬质弧形板21的内表面,而且多个固定通孔212均安装有固定螺栓23,固定螺栓23与软质连接件22的固定螺孔223螺纹连接,所以固定螺栓23便可将软质连接件22压紧于拼接槽211内部,从而防止出现硬质弧形板21与软质连接件22松脱分离的现象。

64.有关所述扩缩机构30,如图1-1、图1-2、图1-4和图1-5所示,扩缩机构30包括动力输出单元、丝杆32、活动螺母33、传动杆34和支撑板35,通过各个部件的连接传动,则可实现对隧道模型20施加径向推拉力的效果。

65.如图1-4和图1-5所示,在此实施例中,上述的动力输出单元用于驱动丝杆32自转,所以利用电机传动的方式便可实现此目的,而此实施例则优选设置动力输出单元包括第一支撑座311、第二支撑座312、第一轴承座313、第二轴承座314、动力输出电机315、减速器316和联轴器317;该第一支撑座311和第二支撑座312分别设于隧道模型20两隧道口的外部,用于实现其余部件的支撑承托;该第一轴承座313设于第一支撑座311上,第二轴承座314设于第二支撑座312上,且第一轴承座313、第二轴承座314和隧道模型20布置为孔位轴线重合的状态,以用于实现丝杆32的承托固定;该动力输出电机315的输出轴与减速器316的动力输入端连接,减速器316的动力输出端与联轴器317的一个接入端连接固定,联轴器317的另一个接入端则与丝杆32的一端连接固定,以用于实现丝杆32的低速转动控制。

66.如图1-4和图1-5所示,在此实施例中,上述的丝杆32与隧道模型20的轴心同轴布置,该丝杆32中部的周壁设有外螺纹,而丝杆32的两端则均为光杆结构;在安装丝杆32时,丝杆32具有外螺纹的部位置于隧道模型20内,而丝杆32的两端则延伸至隧道模型20外,并且分别转动安装于第一轴承座313和第二轴承座314内;其中,丝杆32的一端穿过第一轴承座313后与联轴器317连接固定,以此实现了丝杆32与动力输出单元的传动连接。

67.而且此实施例还设置丝杆32的两端分别穿过第一通孔111、第二通孔121以分别连接有升降机构40,第一通孔111和第二通孔121的直径均大于丝杆32的直径,以使得隧道模型20的上下升降移动得以实现。

68.更进一步的,此实施例的丝杆32上支撑有限位板36,限位板36设于隧道模型20内,而支撑板35上则设置有限位销351,并利用限位板36和限位销351的相互配合,以限定隧道模型20的扩缩范围。

69.如图1-5所示,在此实施例中,上述的限位板36为圆板状,其中部穿孔,所以丝杆32

能够穿过限位板36中部的穿孔,以实现两者之间的穿接安装,此时两者之间仅是套接关系,即丝杆32的转动并不会带动限位板36进行转动;而且限位板36上还设有四条直槽状的限位槽361,四条限位槽361分别布置于限位板36上下左右四处,每条限位槽361均沿隧道模型20的径向延伸布置,以便于限定隧道模型20的扩缩轨迹。

70.如图1-5所示,在此实施例中,为实现上述限位销351的安装,四块支撑板35上均连接有安装板352,安装板352与支撑板35连接为相互垂直的状态,以使得安装板352能够往隧道模型20的中心延伸布置;而且四块安装板352上均设有限位销351,四根限位销351分别插入四条限位槽361内,四根限位销351与四条限位槽361的配合用于限制隧道模型20的扩缩范围。

71.显然,在采用上述设置方式后,限位销351若与限位槽361靠外的端部抵接,则限制了隧道模型20的最大扩展尺寸,限位销351若与限位槽361靠内的端部抵接,则限制了隧道模型20的最小收缩尺寸,从而使得隧道模型20的扩缩范围始终保持在预设范围内,避免了隧道模型20因扩缩过度而损坏。

72.如图1-4和图1-5所示,在此实施例中,上述的活动螺母33套于丝杆32外,活动螺母33通过自身内部的内螺纹与丝杆32中部的外螺纹啮合,以此使得活动螺母33与丝杆32之间为螺纹连接,以便利用丝杆32实现活动螺母33的移动控制;而且活动螺母33的两端的上下左右四处均与传动杆34铰接。

73.如图1-4所示,在此实施例中,上述的传动杆34共计为八根,八根传动杆34的一端分别与活动螺母33铰接,八根传动杆34的另一端则分别与四块支撑板35铰接,以使得活动螺母33上下左右四个方向均各通过两根传动杆34与一块对应支撑板35实现传动。

74.如图1-4所示,在此实施例中,上述的支撑板35为四块,四块支撑板35分别与四块硬质弧形板21的内壁连接固定,且四块支撑板35的内表面均与传动杆34铰接。

75.有关所述升降机构40,其作用是实现隧道模型20的升降控制,所以一般而言,大多常规的升降结构也能满足此需求,但考虑实验环境承压较强,且还需实现相关压力的监测,所以此实施例优选将升降机构40设置为如图1-1、图1-2、以及图1-9至图1-11所示,此时升降机构40置于模型箱10外,升降机构40包括连接座41、基座42、以及设于基座42上的液压缸43和压力传感器44;连接座41设于基座42的上方,连接座41与丝杆32连接,具体的,此时的一个连接座41上设有第一支撑座311和第一轴承座313,另一个连接座41上设有第二支撑座312和第二轴承座314,所以能够利用第一轴承座313和第二支撑座312套于丝杆32外,以实现两者之间的连接固定;而该液压缸43则以竖向布置的方式固定于基座42上,液压缸43上部为其可竖向伸缩的伸缩端,所以在利用液压缸43的伸缩端与连接座41连接后,将可使得液压缸43能够用于驱动连接座41升降移动;而该压力传感器44设于连接座41下方,所以此时的压力传感器44将置于连接座41的升降轨迹内,根据连接座41的升降移动,将可控制连接座41与压力传感器44分离、抵接、以及不同程度的抵接状态调控,从而使得压力传感器44能够用于与连接座41底部抵接进行压力监测。

76.其中,为了确保升降调控顺畅、以及压力监测的准确,此实施例还将升降机构40优选设置为图1-9至图1-11所示,此时基座42顶部设有导向法兰45和竖向布置的立柱46,立柱46的顶部设有压力传感器44,导向法兰45内插装有竖向布置的导向杆47,导向杆47与连接座41的底部连接固定。

77.所以在采用此设置方式后,立柱46将可使得压力传感器44更靠近连接座41,以便压力传感器44能够更准确监测隧道模型20微量移动产生的压力;而导向法兰45与导向杆47的配合设置,则限定了连接座41的竖向移动轨迹,以确保隧道模型20的升降移动更为平稳顺畅。

78.另外,相对于仅设有一个升降机构40的情况,此实施例利用了两个升降机构40同时在隧道模型20两侧进行施力,从而使得对隧道模型20的升降驱动力更为充足,而且两个升降机构40除了可以进行同步升降控制,还可进行异步升降控制,即为实验过程提供了更多的选择。

79.譬如在正常实验模拟过程中,应利用两升降机构40进行同步升降控制,以实现对普遍情况的准确模拟;而在某些特殊情况下,可能出现因施工失误导致盾构装置、隧道衬砌倾斜或受力不均等,此时两个升降机构40的异步升降控制则可实现此类情况的模拟,从而为施工失误后的挽救方案研究提供了可能。

80.若采用此实施例进行地层损失现象模拟时,其操作方式大致如下:

81.利用动力输出单元驱动丝杆32自转,活动螺母33将会因此实现前后移动,譬如若活动螺母33的平移驱动了多根传动杆34进行伸展运动,则可以此带动隧道模型20进行扩展,若活动螺母33的平移驱动了多根传动杆34进行收拢运动,则可以此带动隧道模型20进行收缩。

82.显然,在采用此方式进行地层损失现象模拟后,至少具备以下的有益效果:

83.第一,在扩缩机构30与隧道模型20的相互配合下,能够实现隧道模型20径向尺寸的连续性变化,不但无需进行任何拆除更换操作而提高实验效率,更使得地层损失的连续模拟得以实现。

84.第二,硬质弧形板21为隧道模型20的机械强度提供了保障,软质连接件22则使得隧道模型20的弹性伸缩调控得以实现,此时即使利用扩缩机构30控制隧道模型20扩展和收缩,软质连接件22的形变量对隧道模型20整体外形的影响也很小,确保了隧道模型20能够始终保持为圆形的管状结构,即隧道模型20的外形实现了与隧道衬砌外形的一致,从而切实解决了现有隧道掘进试验装置无法准确模拟实际施工环境的问题。

85.若采用此实施例进行开挖卸载现象和土体回弹现象模拟时,其操作方式大致如下:

86.s1,先在模型箱10中填土,直到土体达到原定模拟隧道的下部,停止添加土体,将隧道模型20放在已添加好的土体上,利用升降机构40控制隧道模型20下降,待连接座41将与压力传感器44抵接后,通过监测相应的压力信息,调控隧道模型20所受压力与需要模拟的土体施力情况一致,然后再将相关线路引出模型箱10,并继续填土直到土体达到试验中设计的高度。

87.s2,按实验设定速率控制隧道模型20逐步上升,以使隧道模型20所受压力逐步卸载,直至只剩隧道模型20的自身重力,从而准确实现隧道开挖中土体开挖卸载情况的模拟。

88.所以此时只需调控液压缸43的伸缩程度,则可准确模拟不同土体开挖卸载重量的情况,即切实解决了现有实验装置无法精准模拟土体开挖卸载重量的问题。

89.实施例二

90.本发明隧道掘进试验装置的第二个实施例如图2-1至图2-7所示,其与第一个实施

例基本一致,区别在于,隧道模型20的隧道壁设有将其贯穿的注浆孔213,隧道模型20的两隧道口分别遮盖有可伸缩形变的第一柔性密封板51和第二柔性密封板52;第一柔性密封板51与第一透明挡板11相对布置,第一柔性密封板51上设有第一密封轴套61;第二柔性密封板52与第二透明挡板12相对布置,第二柔性密封板52上设有第二密封轴套62;第一透明挡板11上设有注浆接头15,注浆接头15穿过第一柔性密封板51与注浆孔213接通,注浆接头15与第一柔性密封板51之间为密封连接;丝杆32的两端分别与第一密封轴套61和第二密封轴套62插装;且第一通孔111内设有可伸缩形变的第三柔性密封板53,第三柔性密封板53上设有第三密封轴套63,第三密封轴套63内密封套接有丝杆32;第二通孔121内设有可伸缩形变的第四柔性密封板54,第四柔性密封板54上设有第四密封轴套64,第四密封轴套64内密封套接有丝杆32。

91.如图2-3所示,在此实施例中,上述第一柔性密封板51可利用硅胶等的柔性材质制成,第一柔性密封板51为圆板状,以便于对隧道模型20的隧道口进行全面遮盖;而第一柔性密封板51需要进行密封连接的部位有两处,一处是第一柔性密封板51周缘与隧道模型20的隧道口周缘,另一处则是第一柔性密封板51与丝杆32的穿接处。

92.对于第一柔性密封板51周缘与隧道模型20隧道口周缘的密封连接,此实施例在第一柔性密封板51的周缘设置了多个通孔,在隧道模型20的隧道口周缘设置了多个螺纹孔,并设置了四块第一弧形定位板241,每块第一弧形定位板241上也设置了多个位置匹配的通孔。

93.所以在进行第一柔性密封板51周缘的密封安装时,应保证四块第一弧形定位板241均与第一柔性密封板51的外表面贴合,然后利用螺栓依次穿过第一弧形定位板241、第一柔性密封板51的相应孔位、并与隧道模型20的螺纹孔进行螺纹连接,则可使得第一弧形定位板241、第一柔性密封板51和隧道模型20之间螺栓连接固定,从而实现了第一柔性密封板51周缘与隧道模型20隧道口周缘的密封连接。

94.对于第一柔性密封板51与丝杆32之间的密封连接,则主要利用第一密封轴套61实现;具体如图2-3、图2-5和图2-6所示,此实施例则在第一柔性密封板51的几何中心处设有第一轴孔,并设置第一密封轴套61包括第一带孔内板611、第一带孔外板612和第一密封轴承613,在隧道模型20从内往外的方向上,第一带孔内板611、第一轴孔和第一带孔外板612依次布置为孔位同轴的状态,第一带孔内板611、第一轴孔和第一带孔外板612间为螺栓连接固定,第一密封轴承613密封安装于第一带孔内板611、第一轴孔和第一带孔外板612的孔位内,第一密封轴承613内密封套接有丝杆32,从而使得第一柔性密封板51与丝杆32之间的密封连接得以实现。

95.类似的,如图2-4所示,在此实施例中,上述第二柔性密封板52可利用硅胶等的柔性材质制成,第二柔性密封板52为圆板状,以便于对隧道模型20另一个的隧道口进行全面遮盖;而第二柔性密封板52需要进行密封连接的部位有两处,一处是第二柔性密封板52周缘与隧道模型20的隧道口周缘,另一处则是第二柔性密封板52与丝杆32的穿接处。

96.对于第二柔性密封板52周缘与隧道模型20隧道口周缘的密封连接,此实施例在第二柔性密封板52的周缘设置了多个通孔,在隧道模型20另一个隧道口的周缘也设置了多个螺纹孔,并设置了四块第二弧形定位板242,每块第二弧形定位板242上也设置了多个位置匹配的通孔。

97.所以在进行第二柔性密封板52周缘的密封安装时,应保证四块第二弧形定位板242均与第二柔性密封板52的外表面贴合,然后利用螺栓依次穿过第二弧形定位板242、第二柔性密封板52的相应孔位、并与隧道模型20的螺纹孔进行螺纹连接,则可使得第二弧形定位板242、第二柔性密封板52和隧道模型20之间螺栓连接固定,从而实现了第二柔性密封板52周缘与隧道模型20另一个隧道口周缘的密封连接。

98.对于第二柔性密封板52与丝杆32之间的密封连接,则主要利用第二密封轴套62实现;具体如图2-4、图2-5和图2-7,此实施例则在第二柔性密封板52的几何中心处设有第二轴孔,并设置第二密封轴套62包括第二带孔内板621、第二带孔外板622和第二密封轴承623,在隧道模型20从内往外的方向上,第二带孔内板621、第二轴孔和第二带孔外板622依次布置为孔位同轴的状态,第二带孔内板621、第二轴孔和第二带孔外板622间为螺栓连接固定;第二密封轴承623密封安装于第二带孔内板621、第二轴孔和第二带孔外板622的孔位内,第二密封轴承623内密封套接有丝杆32,从而使得第二柔性密封板52与丝杆32之间的密封连接得以实现。

99.进一步的,如图2-1、图2-5和图2-6所示,此实施例的第三柔性密封板53可利用硅胶等的柔性材质制成,并设置第三柔性密封板53为圆板状,以便于对第一通孔111进行全面遮盖;另外,第三柔性密封板53需要进行密封连接的部位有两处,一处是第三柔性密封板53周缘与第一通孔111周缘,另一处则是第三柔性密封板53与丝杆32的穿接处,其具体实现方式如下。

100.对于第三柔性密封板53周缘与第一通孔111周缘的密封连接,如图2-6所示,此实施例设置第一通孔111为台阶孔,以及设置隧道掘进试验装置还包括第一压环161,所以第三柔性密封板53的周缘便可夹持于第一通孔111的台阶面与第一压环161之间,而且又由于第一压环161与第一通孔111的台阶面之间为螺栓连接固定,所以也实现了两者之间的密封连接固定。

101.对于第三柔性密封板53与丝杆32的密封连接,如图2-1、图2-5和图2-6所示,此实施例在第三柔性密封板53的几何中心处设有第三轴孔,并设置第三密封轴套63包括第三带孔内板631、第三带孔外板632和第三密封轴承633,在隧道模型20从内往外的方向上,第三带孔内板631、第三轴孔和第三带孔外板632依次布置为孔位同轴的状态,第三带孔内板631、第三轴孔和第三带孔外板632间为螺栓连接固定;第三密封轴承633密封安装于第三带孔内板631、第三轴孔和第三带孔外板632的孔位内,第三密封轴承633内密封套接有丝杆32,从而使得第三柔性密封板53与丝杆32之间的密封连接得以实现。

102.类似的,如图2-2、图2-5和图2-7所示,此实施例的第四柔性密封板54可利用硅胶等的柔性材质制成,并设置第四柔性密封板54为圆板状,以便于对第二通孔121进行全面遮盖;另外,第四柔性密封板54需要进行密封连接的部位有两处,一处是第四柔性密封板54周缘与第二通孔121周缘,另一处则是第四柔性密封板54与丝杆32的穿接处,其具体实现方式如下。

103.对于第四柔性密封板54周缘与第二通孔121周缘的密封连接,如图2-7所示,此实施例设置第二通孔121为台阶孔,以及设置隧道掘进试验装置还包括第二压环162,所以第四柔性密封板54的周缘便可夹持于第二通孔121的台阶面与第二压环162之间,而且又由于第二压环162与第二通孔121的台阶面之间为螺栓连接固定,所以也实现了两者之间的密封

连接固定。

104.对于第四柔性密封板54与丝杆32的密封连接,如图2-2、图2-5和图2-7所示,此实施例在第四柔性密封板54的几何中心处设有第四轴孔,并设置第四密封轴套64包括第四带孔内板641、第四带孔外板642和第四密封轴承643,在隧道模型20从内往外的方向上,第四带孔内板641、第四轴孔和第四带孔外板642依次布置为孔位同轴的状态,第四带孔内板641、第四轴孔和第四带孔外板642间为螺栓连接固定;第四密封轴承643密封安装于第四带孔内板641、第四轴孔和第四带孔外板642的孔位内,第四密封轴承643内密封套接有丝杆32,从而使得第四柔性密封板54与丝杆32之间的密封连接得以实现。

105.所以在采用上述的设置方式后,则可使得隧道模型20内部与外部形成隔绝,以便于满足后期注浆操作的相关需求,其具体操作方式如下:

106.s1,先在模型箱10中填土,直到土体达到原定模拟隧道的下部,停止添加土体,将隧道模型20放在已添加好的土体上,利用升降机构40控制隧道模型20下降,待连接座41将与压力传感器44抵接后,通过监测相应的压力信息,调控隧道模型20所受压力与需要模拟的土体施力情况一致,然后再将相关线路引出模型箱10,并继续填土直到土体达到试验中设计的高度。

107.s2,按实验设定速率控制隧道模型20逐步上升,以使隧道模型20所受压力逐步卸载,直至只剩隧道模型20的自身重力,从而准确实现隧道开挖中土体开挖卸载情况的模拟;在这过程中,同时利用注浆接头15接入相关注浆设备,以便浆液经注浆孔213排出,按照试验设定的注浆压力,以模拟壁后注浆工况。

108.s3,改变注浆压力,重复s1与s2步骤。

109.s4,可在模型箱10内设置位移传感器和浆液传感器,通过观察记录位移传感器和浆液传感器的数据,得到不同注浆压力工况(如注浆压力、注浆量、以及注浆速度均可根据需求进行调控)下隧道模型20上浮以及浆液对隧道模型20压力的情况,为实际工程做指导。

110.譬如若实际工程中隧道上浮量过大,将会产生隧道偏离预计施工轨道、隧道衬砌与土体或盾构机发生碰撞产生损坏等的现象,所以利用此实施例实现对上述情况的模拟后,将可便于在实际工况中确保注浆效果,并尽可能控制注浆压力,以使得隧道上浮量减小。

111.实施例三

112.本发明隧道掘进试验装置的第三个实施例如图3-1至图3-6所示,其与第二个实施例基本一致,区别在于此实施例还具备砂雨实验的功能,具体的,此实施例的隧道掘进试验装置还包括砂雨漏砂机构70,砂雨漏砂机构70包括支撑架71、砂箱72和高度调节单元,支撑架71用于实现砂箱72的悬挂安装,砂箱72用于实现实验用砂的装载,高度调节单元用于实现砂箱72的高度调节。

113.有关所述支撑架71,此实施例优选设置为图3-2所示,支撑架71上设有高度调节单元,支撑架71包括顶框711和支撑脚712;该顶框711为一长方形的矩形框,顶框711围纳的空间内悬挂有砂箱72;四个支撑脚712的顶部分别与顶框711底部的四个端角连接固定,四个支撑脚712的底部均设有具备自锁功能的万向轮713,以此实现了对顶框711的承托、以及砂雨漏砂机构70的整体移动;而且此时的四个支撑脚712均是以斜向往外的方式设置,所以使得四个支撑脚712之间相互分离形成较大的空间,该空间则可作为供模型箱10进入至砂箱

72下方的进箱通道。

114.在进行应用时,解除万向轮713的自锁,然后便可推动砂雨漏砂机构70移向模型箱10,模型箱10经进箱通道进入支撑架71内并置于砂箱72下方后,则完成了砂雨实验前期的对位准备。

115.还需指出,在砂箱72与模型箱10对位完毕后,应确保两者的相对位置保持不变,所以除对万向轮713进行锁定限制其移动外,如图3-2所示,此实施例还增设了用于实现砂雨漏砂机构70定位的定位脚714,由于该定位脚714利用螺纹转动安装的方式实现了转动升降功能,所以当砂雨漏砂机构70已经移动到位后,则可转动定位脚714,以使得定位脚714往下移动,直至定位脚714与地面紧密抵接,便可实现砂雨漏砂机构70的定位固定。

116.有关所述砂箱72,其作用是根据不同的实验场景调整漏砂结构,以满足不同场景下的实验需求,所以为实现此目的,此实施例采用了图3-2至图3-6所示的设置,该砂箱72整体为一长方形的矩形箱,砂箱72包括并排布置的固设箱体721和可拆箱体,两固设箱体721分别设于可拆箱体相对的两侧,可拆箱体与砂箱72之间可拆卸式连接,且固设箱体721和可拆箱体的顶部均设有进砂口722,固设箱体721和可拆箱体的底部均设有开闭可控的排砂门723。

117.而且此实施例的可拆箱体为三个,三个可拆箱体中的一个为中置可拆箱体724、其余两个为侧置可拆箱体725,且三个可拆箱体均置于两个固设箱体721之间;其中,中置可拆箱体724的长度尺寸大于侧置可拆箱体725的长度尺寸,但中置可拆箱体724的宽度、深度尺寸则与两侧置可拆箱体725一致,且两个侧置可拆箱体725对称设于中置可拆箱体724的相对两侧。

118.在采用此设置方式后,除了同样能够实现隧道模型20两则的均匀一致漏砂外,由于中置可拆箱体724的体积较大,所以一般情况下,只拆除中置可拆箱体724已经满足了大多实验需求,从而避免了进行多次拆除操作,仅在某些特殊情况下才需要对侧置可拆箱体725进行拆除,即为实验人员的实验过程提供了便利。

119.另外,可拆箱体与砂箱72之间的可拆卸连接方式多种多样,可以是滑槽配合的可拆连接,可以是卡扣实现的可拆连接,而基于可拆箱体需要装载大量实验用砂的考量,应确保可拆箱体在砂箱72上的安装稳固,所以此实施例优选设置可拆箱体的顶部设有多个螺纹孔,砂箱72的顶部设有多个通孔,多个通孔均安装有定位螺栓,多个定位螺栓分别与多个螺纹孔螺纹连接。

120.在可拆箱体未进行拆卸时,只需将定位螺栓拧紧,定位螺栓与螺纹孔之间将可形成强大的咬合力,从而确保了可拆箱体在砂箱72上的安装稳定性;而在需要对可拆箱体进行拆除时,也只需拧松定位螺栓即可,拆除操作也极为简便。

121.还需指出,现有技术是利用出砂口进行漏砂操作的,但由于出砂口口径较小,所以漏砂过程将是一个单点漏砂的状态,若是进行定点漏砂,则会形成中部砂层高、两侧砂层低的状态,若控制进行移动漏砂,则移动过程产生的晃动也会导致各处漏砂密度不均。

122.而此实施例则采用了排砂门723取替了现有技术的出砂口,譬如此实施例的排砂门723则设置为图3-5和图3-6所示,排砂门723利用两门体723-1与固设箱体721和可拆箱体的外壁底部铰接,以此设置排砂门723为双门对开结构;排砂门723的双门对开处设有用于控制排砂门723开闭的门锁726。

123.由于闭合状态的排砂门723完全覆盖固设箱体721和可拆箱体的底面,所以当门锁726解除对排砂门723的闭合锁定后,排砂门723将会因重力自行打开,以使固设箱体721和可拆箱体的整个底部均进行全方位的同步漏砂,此过程不会形成中部砂层高、两侧砂层低的状态,也无需进行任何移动,因此也不会出现移动过程产生晃动导致各处漏砂密度不均的问题。

124.需要指出,排砂门723除了可采用双开门结构外,也可采用单开门结构,在采用单开门结构时,只需门锁726改为设于单开门与相应安装箱体的侧壁即可;而门锁726的设置方式也较为多样,譬如可以采用机械联动结构实现手动开闭控制,也可以采用电控方式实现开闭控制,如电动控制插销的伸缩则是其中一种可选方式。

125.但为避免排砂门723受到实验用砂重压后开闭不畅,如图3-5和图3-6所示,此实施例优选设置门锁726包括电磁铁726-1和可被磁吸的外罩726-2(如铁制外罩或钢制外罩等),电磁铁726-1和外罩726-2分别设于排砂门723的两门体723-1上,在排砂门723闭合时,电磁铁726-1置于外罩726-2包围的空间内,且电磁铁726-1与外罩726-2磁性吸合,此处的外罩726-2除与电磁铁726-1配合实现排砂门723的开闭控制,还同时实现了对电磁铁726-1的包裹保护。

126.在进行应用时,只要对电磁铁726-1进行持续供电,电磁铁726-1将会与外罩726-2处于持续吸附的状态,以确保排砂门723的闭合稳定;又由于排砂门723的覆盖空间较大,所以为加强排砂门723的闭合牢固性,此实施例还将门锁726设置为多个,多个门锁726沿排砂门723的长度方向延伸布置,以同时在多处加强排砂门723的闭合紧密性。

127.最后,为避免砂箱72在升降移动时产生晃动和碰撞,此实施例还增设了相应的导向、防撞结构;譬如在图3-2中所示,砂箱72在其长度方向两侧的外表面均设有可滚动的防摆轮727,该防摆轮727转动连接于一支撑杆的端部,该支撑杆从砂箱72的外表面斜向往外延伸,所以当砂箱72在模型箱10内进行升降操作时,防摆轮727便可与模型箱10的内壁抵接,从而实现了砂箱72的升降导向,避免了砂箱72在升降过程中出现晃动现象;而且此时砂箱72的外壁都设有多条防撞条728,防撞条728可采用具有弹性较强的材质制成,如橡胶、硅胶等,所以当砂箱72其余部位与模型箱10内壁产生碰撞时,防撞条728也能实现缓冲作用,确保了砂箱72的运动平稳。

128.有关所述高度调节单元,其作用是实现砂箱72的平稳升降,常用的电动导轨、伸缩杆或传动丝杆32等均能实现此目的,但为了使得高度调控更为便捷灵活,此实施例则优选采用绳挂调控砂箱72高度的方式。

129.如图3-2所示,此时的高度调节单元包括绞盘735和绳索导向单元,绞盘735上缠绕有绳索736,绳索736绕过绳索导向单元悬挂砂箱72;其中,该绞盘735设于一横杆715上,该横杆715的两端分别与两相邻支撑脚712的下部连接,以使得绞盘735置于合理的高度,从而便于实验人员对绞盘735进行操控;而绳索导向单元则设于顶框711上,以便实现对绳索736的导向;所以当转动绞盘735收紧绳索736时,则可实现砂箱72的上升控制,当转动绞盘735放松绳索736时,则可实现砂箱72的下降控制。

130.需要指出,上述的绞盘735可以是电动绞盘或手动绞盘,但为了便于实验人员进行灵活操作,此实施例采用了手遥控制的绞盘735,所以实验人员通过手摇控制的方式便可灵活调控绳索736的收放松紧程度。

131.另外,上述绳索导向单元的作用是实现绳索736导向,常用的方式有导轮组,而此实施例绳索导向单元的具体结构则为图3-2所示,上述绳索导向单元包括第一导向轮731、第二导向轮732、第三导向轮733和第四导向轮734,第一导向轮731设于顶框711一长边的外侧面,第一导向轮731的转动轴向与顶框711该长边的长度方向一致;两组第二导向轮732设于顶框711该长边的顶面,两组第二导向轮732均与第一导向轮731相邻布置,两组第二导向轮732的转动轴向均呈竖向布置;两组第三导向轮733设于顶框711的顶面,两组第三导向轮733分别设于顶框711该长边的端部处,两组第三导向轮733的转动轴向均呈竖向布置;两组第四导向轮734设于顶框711两短边的内表面,两组第四导向轮734的转动轴向与顶框711该长边的长度方向一致;而上述绳索736包括主绳段736-1和分支绳段736-2,主绳段736-1缠绕于绞盘735上,且主绳段736-1的端部与两分支绳段736-2连接,两分支绳段736-2均绕过第一导向轮731,并分别绕过两组第二导向轮732、两组第三导向轮733和两组第四导向轮734后与砂箱72的两侧连接;所以当转动绞盘735时,则可利用主绳段736-1同时控制两分支绳段736-2的松紧程度,以实现砂箱72的稳定升降控制。

132.从上文已经可知砂雨漏砂机构70各个结构的工作原理和效果,但为更清晰反映砂雨漏砂机构70的应用方式,此处将结合具体的应用场景进行说明,其具体操作如下:

133.s1,移动砂雨漏砂机构70,以实现砂箱72与模型箱10对位安装,待砂箱72与模型箱10对位完毕后,固定砂雨漏砂机构70的安装位置;

134.s2,调控砂箱72至所需的漏砂高度,然后控制固设箱体721和可拆箱体进行同步漏砂,直至模型箱10内的砂面到达指定位置,假定此时砂箱72与砂面的间距为h;

135.s3,将模型箱10内装入隧道模型20;

136.s4,拆除可拆箱体,并调控隧道模型20置于两固设箱体721之间,然后控制量固设箱体721进行漏砂操作,在此实施例独有的设计下,此时砂箱72与砂面的间距依然可以保持为h。

137.在采用此实施例后,将可具备以下多个有益效果:

138.第一,在拆除可拆箱体后,此实施例无需进行与现有技术类似的平移操作,两固设箱体721可直接在隧道模型20两则实现同步漏砂,确保了隧道模型20两侧均能实现均匀一致的漏砂,即切实解决了砂雨实验装置无法在隧道模型20两则实现均匀一致漏砂的问题。

139.第二,砂箱72的整体外形为一长方形的矩形体,所以当调整其宽度与小型实验装置宽度匹配时,因其具有足够的长度,所以实验用砂的装载容量减少也能满足小型实验的需求,从而使得砂雨漏砂机构70与小型实验装置的适配使用得以实现。

140.第三,在可拆箱体拆除后,砂箱72的高度调控将不再受隧道模型20的影响,从而确保了砂箱72具备充足的漏砂高度调控范围,也满足了各情况下要求漏砂高度保持一致的需求。

141.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1