一种中空玻璃一道密封胶剪切件快速便捷有效的制备方法与流程

本发明属于密封胶测试,涉及一种中空玻璃一道密封胶(丁基热熔胶或热塑性丁基间隔胶条)剪切件快速便捷有效的制备方法。

背景技术:

1、中空玻璃是用两片(或多片)玻璃,使用高气密性复合胶粘剂将玻璃片与内含干燥剂的铝合金框架(铝隔条)粘结,再在玻璃与铝隔条之间的凹槽处用硅酮胶/聚硫胶等作为结构粘接,以起到固定和保持结构的目的,待胶固化完成,即制成的高效能隔音隔热玻璃。其中将玻璃和铝框侧面进行高气密性粘接的胶粘剂称为一道密封胶,一道密封主要采用丁基热熔密封胶(简称丁基胶),其在常温下是固体,很难直接从胶的主体上取下一部分,必须进行裁割;生产中空玻璃时,只有加热到约130℃,其黏度降低,才能用打胶机挤出,不间断地涂在装有分子筛的铝隔条两侧面边框上,然后与玻璃压合,形成一道密封。铝隔条所占面积比玻璃稍小且其背面与玻璃外边缘所在平面平行,故而铝隔条背面和与其垂直的玻璃外边缘之间形成一道凹槽,这个凹槽需要施胶以固定中空玻璃的结构。再往凹槽内施加硅酮胶/聚硫胶等形成二道密封,将装配玻璃转移到架子上,待其形成一定胶接强度后(一般是几天),得到中空玻璃。丁基胶具有较好的气密性,但其粘接力稍弱,而在二道密封胶形成胶接力之前(一般需要几个小时),需要靠丁基胶的粘接力维持中空玻璃的结构,故而生产上要求其从在线涂胶装配到二道密封形成胶接力的这个阶段中,胶层能保持粘着性和密封完整性。因此jc/t 914-2014规定了产品满足中空玻璃一道密封的最低性能要求。其中剪切强度表征一道密封胶对基材(玻璃、铝、不锈钢、塑料)的粘接性能,是必须测试的项目指标。

2、热塑性丁基间隔胶条(简称丁基胶条)是一种新型的中空玻璃暖边系统,它是以特殊丁基胶为辅材,填入分子筛的热塑性丁基胶填充胶条,实现了将丁基胶、铝隔条、分子筛干燥剂合三为一,取消了传统中空玻璃铝隔条填充分子筛再与玻璃粘接的繁琐步骤,可以直接将两片玻璃均匀隔开,在保持中空密封性能的同时,因其具有一定的可塑性,还可以长期承受强力挤压或拉伸应力却不会丧失密封性能。丁基胶条是一种性能更为优异的中空玻璃一道密封胶。由于丁基胶条目前暂没有行业测试标准,因此其剪切强度测试方法可参考丁基热熔密封胶的相关标准。

3、在现有技术中,如建材行业标准《jc/t 914-2014中空玻璃用丁基热熔密封胶》中提及丁基热熔胶玻璃—铝剪切片的制备方法:先将试样压制成厚度约为2.0mm的薄片,用裁刀裁成25mm×25mm的试样。再将试样粘在已清洗干净的基材上,然后将粘合好的试件装入拉力试验机中,用1mm/min的速度将胶层厚度压至0.5±0.2mm。然而,这种方法存在不可避免的三个问题。其一,该标准并未具体说明如何制备厚度固定且面积为25mm×25mm的胶样薄片。压制并裁剪出该厚度的胶样并不难,困难的是如何将压制裁切后的胶样完整无损地从压制面取下,并且制备剪切件。因为丁基胶具有较好的粘接性,取下来时,难免因为与压制面粘接力过大而导致胶样表面缺陷,使得后续获得的剪切件不好,影响测试结果。其二,难以精准控制剪切件胶层的最终厚度,导致不同剪切件之间存在较大的胶层厚度差异,影响了实验结果的稳定性。其三,由于压制过程中难以完全实现自动化,胶层的最终厚度往往远大于标准要求。随着胶层厚度的增加,胶层内部缺陷(气孔、裂缝等)迅速增加,导致内聚强度迅速下降;胶层越厚,由温度变化引起的内应力也越大,这些内应力会造成胶接强度和剪切强度的损失。详细解释可见刘振华,李岩.影响胶粘剂剪切强度因素的探讨[j].航空维修与工程,2015.。

4、由于不能一次下压成型,多次压制过程中玻璃被压碎的风险大大提高,有时甚至会损伤试验机上的压力传感器,试件损坏率很高,耗时耗力,既不方便,也不准确。丁基胶条实际应用场景是两块玻璃直接粘接,因此需要制备难度更大的玻璃—玻璃的剪切片以供测试。在参考丁基热熔胶玻璃—铝剪切片方法制备时,除以上两个问题外,还存在其它问题。第一,由于丁基胶条的硬度相较于普通丁基热熔胶更大(丁基热熔胶硬度一般为shore a30~40,丁基胶条硬度一般为shore a 45~60),在试验机下压过程中,玻璃—玻璃剪切件更容易破裂,所得胶层最终厚度相较于丁基热熔胶样品更大,因为在进一步压薄的过程中,玻璃受到更大挤压应力很容易裂开。第二,丁基胶条更大的硬度导致一开始将其压制成薄片时,需要用更大的压力,因此胶样与压制面更易形成粘接,更难无损取下,这意味着胶样会存在不平整(厚度不均匀)的情况。手工将厚度不均匀的胶样按压粘接在两片玻璃基材表面,粘接面不可避免地存在气泡。而丁基胶条本身为热塑性胶条,在常温下延展性差,即使施加外部的试验机压力,仍然很难完全排出空气,导致实际胶层粘接面积小于规定的25mm×25mm,通过这些试件测出的剪切力与真实结果相比偏小。采用该方法制备的剪切件较难测得丁基胶条剪切强度的准确结果,因此急需找出一种快速、便捷、有效的方法制备中空玻璃一道密封的剪切件,以测试中空玻璃一道密封胶的剪切强度。

5、综上所述,目前参考的丁基热熔胶或热塑性丁基填充胶条剪切件制备方法存在制样繁琐、耗时长、胶层厚度不均匀、测试结果不够准确、试件或设备易在操作中损坏等缺点。为了保证中空玻璃一道密封胶剪切强度数据的准确性,制备合格剪切件以供测试是必要的。有鉴于此,本发明提出了一种中空玻璃一道密封胶(丁基热熔胶或热塑性丁基填充胶条)剪切件快速便捷有效的制备方法。

技术实现思路

0、

技术实现要素:

1、本发明提供了一种中空玻璃一道密封胶(丁基热熔胶或热塑性丁基填充胶条)剪切件快速便捷有效的制备方法。

2、本发明还提供了如下的技术方案。

3、首先,进行基材清洗,使用酒精或丙酮或乙酸乙酯清洗基材,擦洗2到3遍,并立即擦干,不得使溶剂在基材上自然干燥。

4、进一步地,调节辊压机或者压片机的辊/压片层间距,两面使用脱模材料保护,将小块丁状胶料通过挤压变成厚度均匀的薄片,厚度为0.5~2.0mm,优选地,设置为1.2~1.7mm。或调节能将试样挤压成固定厚度的压片机,扣除辅助设备厚度后,设定试样的最终厚度为0.5~2.0mm,优选地,设置为1.2~1.7mm。

5、进一步地,将薄片置于预热100~140℃的烘箱里加热大约1~10min。

6、加热的原因是,丁基胶条本身为热塑性胶条,在常温下延展性差,加热后丁基胶条软化,方便按压粘接在基材上,更容易贴合,也便于接下来对于胶层的厚度控制。

7、优选地,加热温度为110~130℃。

8、通过实验证明,该温度条件容易做到,并且在该温度条件下胶样软化度适中,操作更加轻松方便,制得的初始剪切件的厚度更加稳定,也明显优于其他温度下制备的初始剪切件。

9、优选地,加热时间为2~4min。

10、通过实验证明,当加热时间为2~4min时,胶样已经足够软化,容易粘合,哪怕再延长加热时间,也不会有明显区别。所以加热时长2~4min时,既能达到实验预期效果,也能减少一定的操作时间和能耗,提高效率。

11、进一步地,将试样粘接在已清洗干净的一块玻璃基材上,立即与另一块进行按压粘合,粘接面积为25mm×25mm。

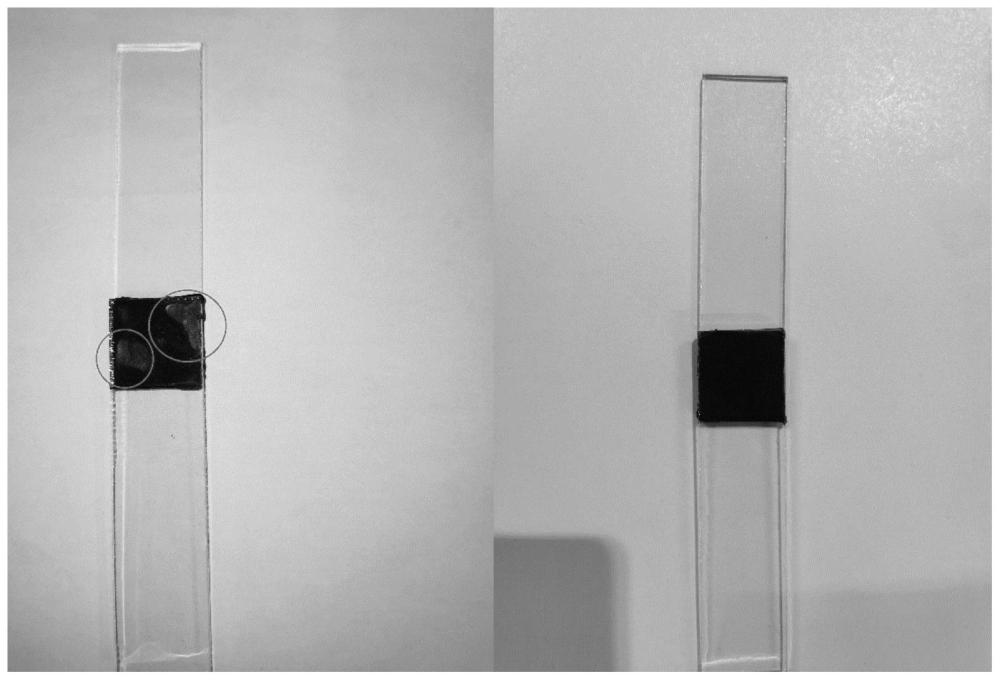

12、进一步地,为了尽量排出粘接接头处空气,并进一步压薄胶层,稍待冷却后,用清洗干净的美工刀沿玻璃片割去四周多余胶料,用两个大号燕尾夹居中对称夹在试件两侧,具体可见说明书附图1。放入烘箱中加热约1~10min。此处烘箱温度控制在100~140℃之间。

13、优选地,烘箱温度为110~130℃。同样地,在该温度下丁基胶软化度适中,便于操作和控制厚度,夹子施加压力后胶层不会太薄或太厚,制得的最终剪切件的胶层厚度更加稳定。

14、优选地,加热时间为2~5min。

15、实验数据表明,加热2~5min时,胶样的软硬适中,便于控制胶样的厚度,施加压力后可以控制最终剪切件的胶层厚度在1.0mm左右。

16、进一步地,冷却后取下燕尾夹,割去多余胶料,然后在标准试验条件下放置8h。最终胶层厚度可保持在1.0mm左右。

17、进一步地,试件制备在实验室标准条件(温度23±2℃,相对湿度50±5%)下进行。

18、本发明提供了可用在辊压机或压片机辊间/压片层间的脱模材料。

19、进一步地,该材料为离型纸、pvc离型膜、ptfe膜、铝塑膜、聚酯膜中的一种。优选地,选择离型纸作为脱模材料。

20、本发明提供了如以上方法所述的剪切件,可以用于供中空玻璃一道密封胶剪切强度测试,评估胶样性能。

21、本发明还提供了与原制件方法的对比实验,详细比较了使用本方法以及原制件方法制作出的剪切件的制样数量、破碎情况、气泡情况、胶层厚度和剪切强度。具体如说明书附图5、说明书附图6所示。

22、以上述方法制作出的剪切件,与原制件方法的相比,剪切件基本不出现损坏,胶层的厚度均匀便于检测。

23、本方法相较于原制件方法,避免了制样繁琐、耗时长、胶层厚度不均匀、测试结果不够准确、试件或设备易在操作中损坏等缺点的出现。

24、本发明的显著优点:

25、1.本发明方法在制作过程中选用了离型纸,材料易得,避免了胶样与脱模材料可能出现的粘接情况,可以保证制得厚度均一,表面平整,没有缺陷的胶样薄片,为后续制得合格的剪切件打下了基础。避免因多次制样失败产生的胶样和离型材料的损耗,提高了制样效率。

26、2.本发明在制得胶样薄片后,需要在加热条件下,软化胶层,先置于一块基材表面,然后立即与另一块进行按压粘合。由于丁基胶条本身性质,常温下粘接效果很差,加热保证了胶样和基材良好的初粘效果,实现了与基材表面较好的贴合,为后续制得粘接良好、无气泡的剪切件打下基础。原制件方法并未提到加热,直接将薄片和基材压合,容易导致不良粘接和气泡残留。

27、3.本发明在制备的过程中,在加热条件下,用燕尾夹给粘接接头处施压,排出气泡并进一步压薄胶层至指定厚度,代替了原标准用拉力试验机将胶层压至指定厚度。更为快速、便捷,最终制得的剪切件胶层厚度也更均一稳定,不会出现剪切件玻璃被压碎,甚至损坏压力机等设备的问题,避免了原标准因制备剪切件失败而多次重复制件的情况,在很大程度上提高了制备试件的效率。

28、4.本发明方法最终制得的剪切件由于最终胶层厚度均一且胶接接头处无气泡和其它缺陷,用于密封胶剪切强度测试时,重复多次检测结果准确并且高度一致,剪切强度测试的稳定性更好。

29、5.本发明方法在制备剪切件过程中,烘箱温度选择110~130℃,该温度条件容易做到,并且在该温度条件下胶样软化度适中,一是用手操作更加轻松方便,二是夹子施加压力后既能保证胶样和玻璃完美粘接,也能保证胶层厚度不会太薄或太厚,制得的剪切件的厚度更加稳定且符合测试要求。

- 还没有人留言评论。精彩留言会获得点赞!