一种套管三维损伤检测方法及装置与流程

本发明涉及油气田设备检测,特别涉及一种套管三维损伤检测方法及装置。

背景技术:

1、随着油田开发不断进入中后期,油水井套管出现变形、错断、腐蚀等损伤的情况越来越多,而且损伤发生在套管上的方位和具体形态也不尽相同。基于脉冲涡流的无损检测技术因其宽频谱的激励方式以及快速测量特性,能够在一次检测中获得更多关于被测介质的信息,不仅可以极大地简化仪器复杂度,还能够获得较好的检测性能和精度,在井下套管损伤检测领域占据了一定的优势。在套管损伤检测领域,该方法可以根据接收信号的衰减速率有效识别套管电导率的变化,进而对套管上的损伤信息进行识别和判断。然而,现有的基于脉冲涡流法的套管损伤检测方法只能定性评价损伤的类型和大致尺寸,无法对套管损伤的具体三维形态进行有效检测。结合探头的空间几何位置,尽管现有的偏心探头检测方法可以引入套管的方位维信息,在一定程度上判断损伤发生的方向,但仍未将涡流的扩散特性与套管的三维形态进行关联,无法判断损伤的具体类型。

2、现有的基于阵列偏心探头的脉冲涡流套管损伤检测方法可以引入套管方位维探测信息,通过对阵列偏心响应进行分析,可对套管损伤的方位,环向宽度和环向形态等信息进行检测。但是,对于损伤发生在套管内壁还是外壁,以及内外壁之间的具体损伤形态,现有方法均无法判断。究其原因,主要是未将涡流的扩散特性与套管的壁厚变化信息进行关联,因此,无法获取套管损伤的三维形态。

技术实现思路

1、有鉴于此,本发明期望提供一种套管三维形态检测方法,能够解决传统方法无法判断套管损伤三维形态的问题,提高复杂井的井筒完整性检测的精度。

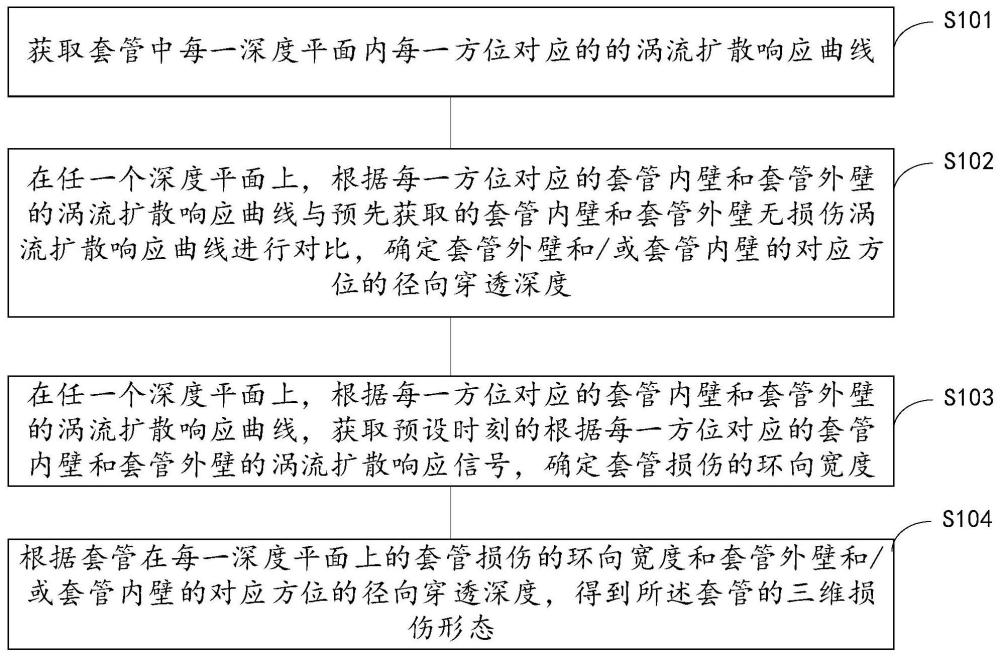

2、第一方面,本技术提供一种套管三维损伤检测方法,包括:

3、获取套管中每一深度平面内每一方位对应的涡流扩散响应曲线;

4、在任一个深度平面上,根据每一方位对应的套管内壁和套管外壁的涡流扩散响应曲线与预先获取的套管内壁和套管外壁无损伤涡流扩散响应曲线进行对比,确定套管外壁和/或套管内壁的对应方位的径向穿透深度;

5、在任一个深度平面上,根据每一方位对应的套管内壁和套管外壁的涡流扩散响应曲线,获取预设时刻的根据每一方位对应的套管内壁和套管外壁的涡流扩散响应信号,确定套管损伤的环向宽度;

6、根据套管在每一深度平面上的套管损伤的环向宽度和套管外壁和/或套管内壁的对应方位的径向穿透深度,得到所述套管的三维损伤形态。

7、结合上述第一方面,在一种可能的实现方式中,所述的方法还包括:

8、基于所述套管的三维损伤形态,在套管损伤深度区域范围内,采用预设边缘检测算法,确定每一深度平面上套管的损伤边沿,确定损伤起始位置;

9、在每一深度平面上沿着所述损伤起始位置向套管外壁做垂线,对套管的损伤边沿进行校正,获得套管的实际二维损伤形态;

10、对套管损伤深度区域范围内的每一深度平面对应的实际二维损伤形态进行堆叠,得到套管的实际三维损伤形态。

11、结合上述第一方面,在一种可能的实现方式中,所述基于所述套管的三维损伤形态,在套管损伤深度区域范围内,采用预设边缘检测算法,确定每一深度平面上套管的损伤边沿,确定损伤起始位置,包括:

12、基于所述套管的三维损伤形态,在套管损伤深度区域范围内,基于每一深度平面上套管的图像,分别通过下述公式,得到高斯函数的梯度幅度和方向:

13、

14、

15、式中,gx和gy分别表示利用sob l e水平和垂直算子计算的x和y方向的梯度;

16、获取对应于α(x,y)的方向dk,若m(x,y)的值至少小于沿dk的两个零邻居之一,则令gn(x,y)=0;否则,gn(x,y)=m(x,y);

17、基于所述gn(x,y)和下述公式,计算得到边缘点和候选点;

18、

19、式中,gnh(x,y)为边缘点,gnl(x,y)为候选点;

20、判断所述候选点是否与其他边缘点邻近,若是将所述候选点作为边缘点;

21、根据得到的所有边缘点,基于下述公式得到每一深度平面上套管的平滑图像:

22、fs(x,y)=g(x,y)*f(x,y);

23、其中,f(x,y)表示输入图像,g(x,y)表示高斯函数;

24、根据所述平滑图像,确定每一深度平面上套管的损伤边沿,确定损伤起始位置。

25、结合上述第一方面,在一种可能的实现方式中,所述在任一个深度平面上,根据每一方位对应的套管内壁和套管外壁的涡流扩散响应曲线与预先获取的套管内壁和套管外壁无损伤涡流扩散响应曲线进行对比,确定套管外壁和/或套管内壁的对应方位的径向穿透深度,包括:

26、根据所述深度平面上的每一方位对应的套管内壁和套管外壁的涡流扩散响应曲线的峰值时间,确定套管外壁和套管内壁的峰值时间之间的接收响应

27、

28、式中,p为采样点的对应套管内壁的涡流扩散响应曲线的峰值时间,q为采样点的对应套管外壁的涡流扩散响应曲线的峰值时间,k为套管非对称损伤探测仪器中接收传感器数量,l为总的采样点数,1≤p,q≤l且p<q;

29、将所述接收响应中的每一个元素分别与预先获取的套管内壁无损伤涡流扩散响应曲线中零陷位置对应的观测时间或预先获取的套管外壁无损伤涡流扩散响应曲线中零陷位置对应的观测时间进行对比,确定每一深度平面上套管各方位的穿透方向;

30、将所述接收响应中的每一个元素对应的观测时间代入下述公式,得到每一深度平面上套管各方位的内径和外径:

31、r=0.02·e0.5t+5.81;

32、式中,t为观测时间,r为套管内径或外径;

33、根据所述深度平面上各方位的穿透方向及对应的内径和外径,确定套管外壁和/或套管内壁的对应方位的径向穿透深度。

34、结合上述第一方面,在一种可能的实现方式中,所述将所述接收响应中的每一个元素分别与预先获取的套管内壁无损伤涡流扩散响应曲线中零陷位置对应的观测时间或预先获取的套管外壁无损伤涡流扩散响应曲线中零陷位置对应的观测时间进行对比,确定所述深度平面上套管各方位的穿透方向,包括:

35、针对所述接收响应中的每一个元素,判断对应套管外壁的元素的观测时间是否大于预先获取的套管外壁无损伤涡流扩散响应曲线中零陷位置对应的观测时间,若是,所述套管外壁的穿透方向为外凸,若否,所述套管外壁的穿透方向为由外向内穿透;

36、判断对应套管内壁的元素的观测时间是否大于预先获取的套管内壁无损伤涡流扩散响应曲线中零陷位置对应的观测时间,若是,所述套管内壁的穿透方向为由内向外穿透,若否,所述套管外壁的穿透方向为内凹。

37、结合上述第一方面,在一种可能的实现方式中,所述的方法还包括:若确所述深度平面上套管的内径和外径相等,则确定套管在对应方位为全穿透。

38、结合上述第一方面,在一种可能的实现方式中,所述根据所述深度平面上各方位的穿透方向及对应的内径和外径,确定套管外壁和/或套管内壁的对应方位的径向穿透深度,包括:

39、根据所述深度平面上各方位的内径和外径,确定所述深度平面上各方位的壁厚;

40、根据所述深度平面上各方位的穿透方向及对应的壁厚,得到套管外壁和/或套管内壁的对应方位的径向穿透深度。

41、结合上述第一方面,在一种可能的实现方式中,获取套管中每一深度平面内每一方位对应的涡流扩散响应曲线,包括:

42、采用套管非对称损伤探测仪器在每一深度平面探测套管周围多个方位的涡流扩散响应信号,得到套管中每一深度平面内每一方位对应的涡流扩散响应曲线;其中,所述套管非对称损伤探测仪器包括磁芯、环绕磁芯的发射线圈以及呈圆形阵列均布的多个接收传感器,所述接收传感器能够接收所述发射线圈在所述套管上激励所产生的涡流扩散响应信号。

43、第二方面,本技术提供一种套管三维损伤检测装置,包括:

44、获取模块,用于获取套管中每一深度平面内每一方位对应的涡流扩散响应曲线;

45、第一确定模块,用于在任一个深度平面上,根据每一方位对应的套管内壁和套管外壁的涡流扩散响应曲线与预先获取的套管内壁和套管外壁无损伤涡流扩散响应曲线进行对比,确定套管外壁和/或套管内壁的对应方位的径向穿透深度;

46、第二确定模块,用于在任一个深度平面上,根据每一方位对应的套管内壁和套管外壁的涡流扩散响应曲线,获取预设时刻的根据每一方位对应的套管内壁和套管外壁的涡流扩散响应信号,确定套管损伤的环向宽度;

47、第三确定模块,用于根据套管在每一深度平面上的套管损伤的环向宽度和套管外壁和/或套管内壁的对应方位的径向穿透深度,得到所述套管的三维损伤形态。

48、第三方面,本技术提供一种计算机可读存储介质,计算机可读存储介质中存储有指令,当指令在终端上运行时,使得终端执行如第一方面中所描述的套管三维损伤检测方法。

49、第四方面,本技术提供一种计算机设备,其特征在于,包括处理器、通信接口、存储器和通信总线,其中,处理器、通信接口和存储器通过通信总线完成相互间的通信;

50、存储器,用于存放计算机程序;

51、处理器,用于执行存储器上所存放的程序时,实现如第一方面中所描述的套管三维损伤检测方法。

52、第五方面,本技术提供一种包含指令的计算机程序产品,当计算机程序产品在计算机设备上运行时,使得计算机设备执行如第一方面中所描述的套管三维损伤检测方法。

53、第六方面,本技术提供一种芯片,芯片包括处理器和通信接口,通信接口和处理器耦合,处理器用于运行计算机程序或指令,以实现如第一方面中所描述的套管三维损伤检测方法。

54、具体的,本技术中提供的芯片还包括存储器,用于存储计算机程序或指令。

55、需要说明的是,上述计算机指令可以全部或者部分存储在计算机可读存储介质上。其中,计算机可读存储介质可以与装置的处理器封装在一起的,也可以与装置的处理器单独封装,本技术对此不作限定。

56、由于采用了上述技术方案,本发明的有益效果是:

57、本发明实施例提供的套管三维损伤检测方法,通过对套管不同深度平面的涡流扩散响应曲线,实现将将涡流扩散时间与套管穿透深度变化进行对应,由于不同形态壁厚的套管会导致不同的涡流扩散时间,从而实现有效地检测在某一探测深度环向套管的损伤发生的径向位置及程度;并通过可以对套管形态变化的环向方位进行精确检测,从而可判断出损伤发生在套管内壁还是外壁,以及套管损伤的环向宽度,从而确定任一深度平面上的二维形态,进而联合多个连续的深度平面上的二维形态,得到检测区域内套管的三维损伤形态,实现提高复杂井的井筒完整性检测的精度。

58、本发明实施例提供的套管三维损伤检测方法,采用边缘检测算法,对套管的三维损伤形态进行进一步的识别和校正,实现得到更符合实际损伤情形的三维形态检测结果。

- 还没有人留言评论。精彩留言会获得点赞!