一种微腐蚀液及其在显现单质金属镀层Cu-Ni交界面分界线中的应用的制作方法

本发明属于金属表面处理,涉及一种微腐蚀液及其在显现单质金属镀层cu-ni交界面分界线中的应用。

背景技术:

1、印刷电路板(pcb)上cu衬底表面常做沉金处理来预防cu衬底氧化,但在沉金过程中通常会产生金丝造成电路短路,因此在沉金前会对cu衬底表面进行化镍处理以隔绝au和cu之间的扩散,同时焊接层也需要镍层有足够的厚度。

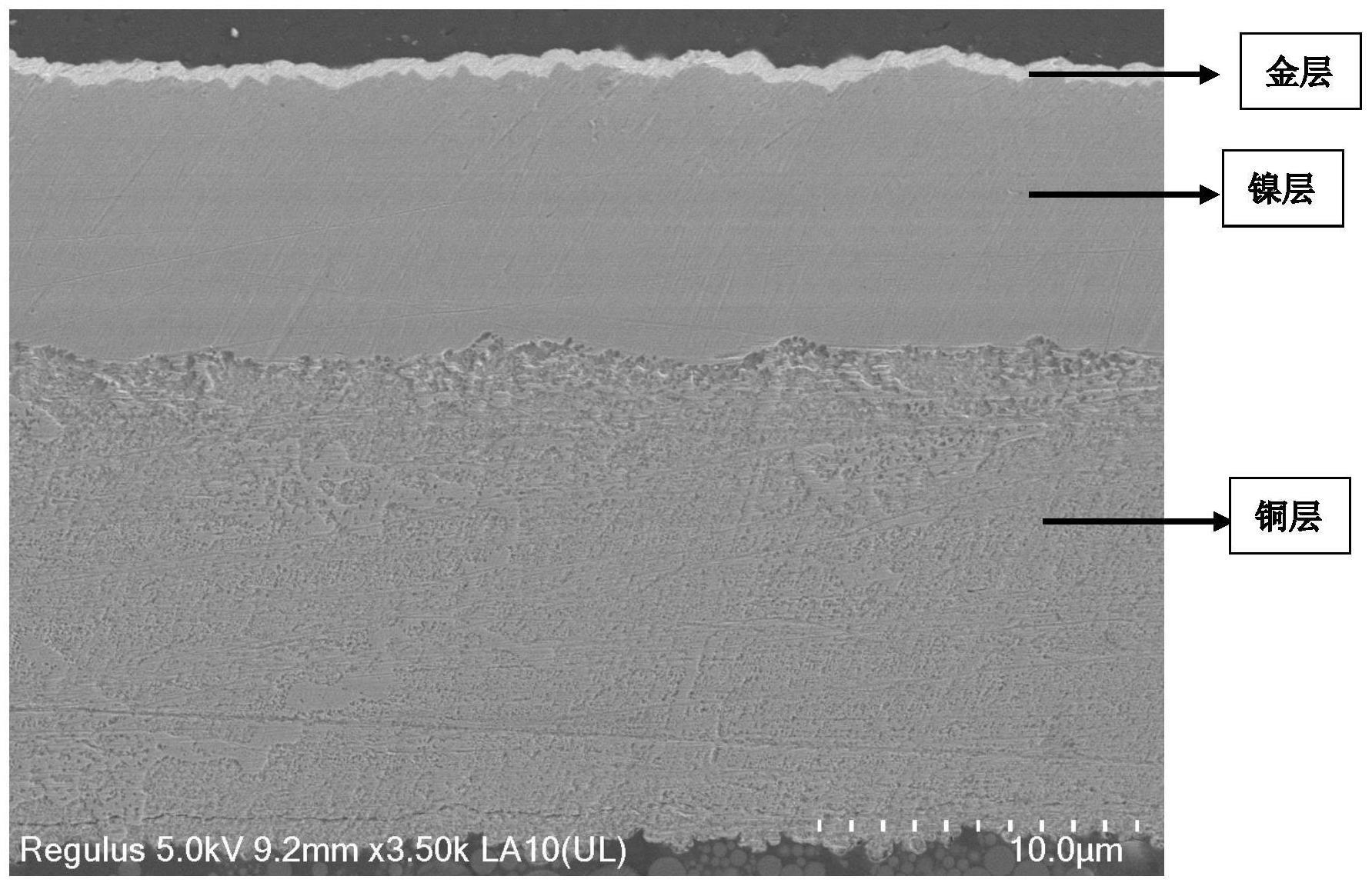

2、对于pcb上cu衬底经镍金处理后进行截面切片(x-section)制作,借助sem量测镍金厚度确认镀层品质。因sem的背散射电子(bse)成像基于信号接收器接收到bse电子所携带的样品物理信号强度改变图像的灰度等级,原子序数越大的部分,bse产率越高,在图像中呈亮区。由于ni(原子序数28)和cu(原子序数29)原子序数相近,所以在sem成像时图像灰度等级相近,所以当铜层表面镀镍后在sem成像时无法有效的辨别ni层与cu层之间的界线,导致无法量测ni层厚度。

3、目前常见的金属腐蚀液有h2o2-氨水-水蚀刻液或含硫酸的分层剂。但用于腐蚀金属的混溶液h2o2-氨水-水蚀刻液双氧水含量低,配置复杂,氨水的易挥发性导致蚀刻液有效时间仅能维持2h否则会影响腐蚀效果,且蚀刻液多用于电镀铜-化学铜的分界线腐蚀。而用于焊接形成的金属间化合物表面腐蚀的含硫酸分层剂,稀硫酸氧化ni和cu的速度较为缓慢,短时间内腐蚀效果差,所以分层剂用于cu-ni界线腐蚀时效性差。而cu-ni截面经过分层剂腐蚀5min后,ni层与cu层分界线仍不清晰,铜层仅出现轻微腐蚀痕迹,且腐蚀不均匀。

4、如上现有技术中均不能实现单质金属镀层cu-ni交界面的清晰分层,因而在印刷电路板需要进行金属镀层厚度的确认时,无法进行准确测量,因此,在本领域中,期望开发一种能够实现单质金属镀层cu-ni交界面的清晰分层的微腐蚀液。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种微腐蚀液及其在显现单质金属镀层cu-ni交界面分界线中的应用,特别是提供一种用于清晰显现单质金属镀层cu-ni交界面分界线的微腐蚀液及其应用。

2、为达到此发明目的,本发明采用以下技术方案:

3、一方面,本发明提供一种用于显现单质金属镀层cu-ni交界面分界线的微腐蚀液,所述微腐蚀液包括质量体积百分比浓度为2.5%-15%的双氧水溶液。

4、在本发明中,利用稀的双氧水溶液能够使得在单质金属镀层cu-ni交界面分界线清晰地呈现出来,以便能够对于金属镀层厚度进行准确测量,只有准确的确认各镀层厚度,特别是ni层厚度,才能保证印刷电路板中足够的ni厚能够防止au和cu之间的扩散,同时也能满足印刷电路板焊接层的焊接需求。

5、本发明的微腐蚀液成分简单,可用医用双氧水进行替代,价格便宜,腐蚀操作安全,危害较小。虽然室温环境下双氧水会缓慢分解,但参照医用双氧水有效期,该腐蚀液有效期可达半年之久,腐蚀后的cu-ni金属层间界线较为清晰,降低了sem图像测量误差。

6、在本发明中,所述双氧水溶液为双氧水的水溶液。在本发明中,所使用的双氧水溶液的浓度可以为2.5%-15%,如3%、5%、10%、12%或15%,优选3-15%,在本发明中,如果双氧水溶液的浓度低于2.5%,则由于双氧水浓度过低,腐蚀效果不明显,ni-cu层未显现分界线,而双氧水溶液的浓度高于15%,则由于双氧水浓度过高,导致铜面表面出现蜂窝凹坑,表面形貌恶化,疏松的氧化铜残留在切片表面,同时高浓度的双氧水溶液在使用过程中还需特别注意使用的安全性。

7、本发明中,双氧水溶液微腐蚀的时间为5s-15min,例如30s、1min、3min、5min、10min或15min。切片腐蚀5s后即可清晰区分cu-ni层,为获取最佳表面形貌可延长腐蚀时间至5min,但建议不超出30min,因为腐蚀时间过长,铜面表面出现明显的蜂窝凹坑,故腐蚀时长优选30s-15min,进一步优选30s-5min。

8、综上,在本发明中,对于2.5%-15%含量双氧水腐蚀液蚀刻30s-15min后ni-cu表面形貌最佳。双氧水腐蚀液浓度低于1%,腐蚀时长小于5s则无明显的腐蚀,cu-ni层不能显现分界线;双氧水腐蚀液浓度小于2%,腐蚀时长5s-30scu-ni层出现轻微腐蚀,分界线不明显;而双氧水腐蚀液浓度高于15%,腐蚀时长高于15min后则铜面表面出现蜂窝凹坑,存留疏松氧化铜,表面形貌恶化,此外较高浓度的双氧水具有较强的氧化性,使用时需注意安全,同时腐蚀时间的延长也会降低工作效率。

9、另一方面,本发明提供一种显现单质金属镀层cu-ni交界面分界线的方法,所述方法使用如上所述的微腐蚀液。

10、优选地,所述方法包括以下步骤:

11、(1)对cu-ni镀层样品进行切片,对切片后的样品截面进行打磨、抛光;

12、(2)在步骤(1)处理后的切片截面上加入质量百分比浓度为2.5%-15%的双氧水溶液进行微腐蚀,在扫描电镜下观察到单质金属镀层cu-ni交界面的分界线。

13、在本发明中,步骤(1)所述打磨可以为用砂纸打磨。

14、优选地,步骤(1)所述打磨为用180目、800目、2000目和2400目砂纸依次打磨。

15、在本发明中,步骤(1)所述抛光为本领域常用的抛光手段,例如可以用氧化铝抛光液进行抛光,目的是保证切片截面表面无明显划痕。

16、在本发明中,将双氧水溶液在切片截面上均匀涂开。

17、优选地,针对步骤(1)处理后的切片截面,以截面的面积计算,步骤(2)所述双氧水溶液的用量为1.0-1.5ml/cm2,例如1.0ml/cm2、1.1ml/cm2、1.2ml/cm2、1.3ml/cm2、1.4ml/cm2或1.5ml/cm2。

18、优选地,骤(2)所述微腐蚀的时间为1s-120min,例如1s、3s、5s、20s、30s、50s、1min、3min、5min、10min、30min、50min、60min、80min、100min或120min,优选30s-5min,进一步优选30s-5min。

19、在本发明中双氧水溶液在步骤(1)处理后的切片截面上进行微腐蚀后,使用干净的无尘布将切片表面残余的腐蚀液擦除。

20、在本发明中,利用所述低浓度的双氧水溶液在切片截面进行微腐蚀较短的时间(5-30s),就可以使得ni和cu形成不同的外观形貌并显现出明显的交界线,在sem电镜下就可清晰地区分ni层和cu层。

21、在本发明中,由于金属ni的活泼性大于cu,金属镀层截面切片制作完成后ni会被空气中o2迅速氧化并在其表面形成一层薄薄的致密氧化层,而空气中的o2对cu的氧化就相对较为缓慢。本发明利用较低浓度的双氧水氧化ni和cu时,由于切片截面的ni表面已形成薄的致密氧化膜会阻止双氧水对ni的进一步氧化。而对cu层而言,双氧水会氧化cu层,形成的是较厚的相对松散多孔性的氧化层(cuo),而且无法形成钝化层以进一步阻止表面上的cu氧化作用。所以ni和cu因表面形貌不同在两金属单质交界处出现一清晰的界线。

22、本发明所述方法中利用低浓度双氧水进行微腐蚀,对环境要求低,安全可靠,可在常温常压下进行,腐蚀时间短。

23、另一方面,本发明提供了如上所述的微腐蚀液或者显现单质金属镀层cu-ni交界面分界线的方法在印刷电路板质量控制中的应用。

24、相对于现有技术,本发明具有以下有益效果:

25、在本发明中,利用稀的双氧水溶液能够使得在单质金属镀层cu-ni交界面分界线清晰地呈现出来,以便能够对于金属镀层厚度进行准确测量,降低了sem图像测量误差,本发明的微腐蚀液成分简单,可用医用双氧水进行替代,价格便宜,腐蚀操作安全,危害较小,保存时间长,具有广阔应用前景。

- 还没有人留言评论。精彩留言会获得点赞!