波浪补偿用液压油缸控制特性实验台

1.本发明涉及船用机械技术领域,具体地,涉及波浪补偿用液压油缸控制特性实验台。

背景技术:

2.长行程的波浪补偿用液压油缸实验的场地对场地的高度要求较高,现有的液压油缸控制特性实验台在有限的室内环境内无法进行长行程立式液压油缸实验,且现有的波浪补偿用液压油缸实验台在进行等效质量的加载和卸载时,需要额外的器材或人力进行负载质量块的安装和拆除,增加了实验成本,无法保证了实验人员的安全。

3.公开号为cn115184059a的专利文献公开了一种基于四象限马达的绞车式升沉补偿实验台及其工作方法,属于海洋工程技术及装备技术领域,包括实验台架、母船模拟液压缸、扰动模拟液压缸、储缆绞车、四象限马达、被动马达、负载、定滑轮组机构、弹簧机构、控制器和泵站系统;储缆绞车的缆绳穿过定滑轮组机构、末端连接拉力传感器,拉力传感器下端经弹簧机构连接负载;mru姿态传感器、拉力传感器、拉线位移传感器、泵站系统均与控制器信号连接。但是该专利文献公开的扰动模拟液压缸为传统设计,没有从降低实验成本的角度对液压缸提出创新设计,与本技术的技术方案不同。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种波浪补偿用液压油缸控制特性实验台。

5.根据本发明提供的一种波浪补偿用液压油缸控制特性实验台,包括:基座、液压油缸系统、承重插销以及负载质量块;

6.所述基座安装在实验场地内,所述液压油缸系统安装在所述基座上,所述承重插销固定在实验场地的承重结构上,所述负载质量块安装在所述承重插销上;所述液压油缸系统用于顶起所述负载质量块。

7.优选的,所述液压油缸系统包括活塞、活塞杆、活塞腔以及匹配容腔;

8.所述活塞与所述活塞杆相固定安装,所述活塞和所述活塞杆滑动设置在所述活塞腔内;所述活塞腔和所述匹配容腔之间连通设置,液压油在所述活塞腔和所述匹配容腔之间流动;

9.当所述活塞杆向上运动时,所述活塞杆的高度超过所述承重插销的高度时,所述负载质量块被所述活塞杆顶起;

10.当所述活塞杆向下运动时,所述活塞杆的高度低于所述承重插销的高度时,所述负载质量块被所述承重插销架起。

11.优选的,所述承重插销设置为多个,多个所述承重插销按照预设高度间隔安装在实验场地的承重结构中。

12.优选的,所述负载质量块包括若干块质量不同的质量块,若干块所述负载质量块

从高到低分别架于多个所述承重插销上;

13.当所述活塞杆向上运动时,所述活塞杆的高度依次超过多个所述承重插销的高度时,若干块所述负载质量块被所述活塞杆依次顶起;

14.当所述活塞杆向下运动时,所述活塞杆的高度依次低于多个所述承重插销的高度时,若干块所述负载质量块被所述承重插销依次架起。

15.优选的,所述液压油缸系统还包括油管和油箱,所述活塞腔通过所述油管与所述油箱连通设置;

16.所述油箱内设置有液压泵马达,所述液压泵马达用于将所述油箱内的液压油泵送至所述活塞腔内。

17.优选的,所述活塞腔采用立式安装,所述活塞腔与所述基座通过螺栓固定,所述基座与所述实验场地的地面通过地脚螺栓固定。

18.优选的,所述匹配容腔采用立式安装,所述匹配容腔通过地脚螺栓和所述实验场地的地面固定;

19.所述活塞腔和所述匹配容腔之间通过油管相连;

20.所述匹配容腔和所述油箱相连通设置,所述匹配容腔能够从所述油箱内抽取液压油。

21.优选的,所述匹配容腔内腔尺寸和所述活塞腔相等,所述匹配容腔和所述活塞腔位于同一高度。

22.优选的,所述负载质量块包括四块质量块,四个所述质量块分别设置为内宽尺寸不同的u型,四个所述质量块能够在高度方向上依次叠加;

23.所述承重插销设置为四对,四对所述承重插销依次固定在所述实验场地的墙面上,所述承重插销能够承载对应所述质量块及其上方叠加的所述质量块的重量。

24.优选的,所述活塞和所述活塞杆通过螺纹连接固定安装,所述活塞能够在所述活塞腔内沿轴线移动。

25.与现有技术相比,本发明具有如下的有益效果:

26.1、本发明将立式活塞液压油缸的活塞杆液压容腔改为匹配容腔,缩短立式活塞液压油缸的行程,大幅降低波浪补偿用液压伺服油缸实验台对实验场地高度的要求。等效质量块的加载采用向上自动加载,向下自动卸载的形式,实验中换装质量块时无需任何额外的吊装设备作业;

27.2、本发明通过采用匹配容腔来等效出液压杆容器,使长行程波浪补偿用液压油缸实验的场地高度要求减半,提供了在有限的室内环境内进行长行程立式液压油缸实验的可能性;

28.3、本发明通过采用分块u型质量块与承重销的设计,使波浪补偿用液压油缸实验台实现等效质量的自动加载和卸载,在实验过程中无需额外的器材或人力进行负载质量块的安装和拆除,降低了实验成本,并保证了实验人员的安全;

29.4、鉴于油缸的最低液压刚度在油缸行程的中位附近,油缸上半部分行程对油缸控制特性的影响可以反映在活塞杆容腔的体积上,故本发明提供的液压油缸控制特性实验台及其工作方法以传统液压油缸的下半部分行程作为实验范围,将上半部分行程的活塞杆容腔替代为与活塞腔等高的匹配容腔,在保证液压油缸控制特性实验结果准确的同时降低了

液压油缸系统的高度。

附图说明

30.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

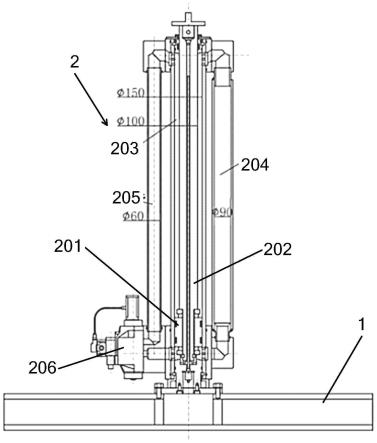

31.图1为本发明的波浪补偿用液压油缸控制特性实验台的结构示意图;

32.图2为本发明的波浪补偿用液压油缸控制特性实验台的剖面图。

33.图中示出:

34.基座1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下端插销301

35.液压油缸系统2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中间插销302

36.活塞201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上端插销303

37.活塞杆202

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

负载质量块4

38.活塞腔203

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一质量块401

39.匹配容腔204

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二质量块402

40.油管205

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三质量块403

41.油箱206

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四质量块404

42.承重插销3

具体实施方式

43.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

44.实施例1:

45.如图1和图2所示,本实施例提供一种波浪补偿用液压油缸控制特性实验台,包括:基座1、液压油缸系统2、承重插销3以及负载质量块4,基座1安装在实验场地内,液压油缸系统2安装在基座1上,承重插销3固定在实验场地的承重结构上,负载质量块4安装在承重插销3上,液压油缸系统2用于顶起负载质量块4。

46.液压油缸系统2包括活塞201、活塞杆202、活塞腔203以及匹配容腔204,活塞201与活塞杆202相固定安装,活塞201和活塞杆202滑动设置在活塞腔203内,活塞腔203和匹配容腔204之间连通设置,液压油在活塞腔203和匹配容腔204之间流动。当活塞杆202向上运动时,活塞杆202的高度超过承重插销3的高度时,负载质量块4被活塞杆202顶起;当活塞杆202向下运动时,活塞杆202的高度低于承重插销3的高度时,负载质量块4被承重插销3架起。活塞201和活塞杆202通过螺纹连接固定安装,活塞201能够在活塞腔203内沿轴线移动。

47.液压油缸系统2还包括油管205和油箱206,活塞腔203通过油管205与油箱206连通设置,油箱206内设置有液压泵马达,液压泵马达用于将油箱206内的液压油泵送至活塞腔203内。

48.活塞腔203采用立式安装,活塞腔203与基座1通过螺栓固定,基座1与实验场地的地面通过地脚螺栓固定。匹配容腔204采用立式安装,匹配容腔204通过地脚螺栓和实验场

地的地面固定,活塞腔203和匹配容腔204之间通过油管205相连,匹配容腔204和油箱206相连通设置,匹配容腔204能够从油箱206内抽取液压油。匹配容腔204内腔尺寸和活塞腔203相等,匹配容腔204和活塞腔203位于同一高度。

49.承重插销3设置为多个,多个承重插销3按照预设高度间隔安装在实验场地的承重结构中。负载质量块4包括若干块质量不同的质量块,若干块负载质量块4从高到低分别架于多个承重插销3上。当活塞杆202向上运动时,活塞杆202的高度依次超过多个承重插销3的高度时,若干块负载质量块4被活塞杆202依次顶起;当活塞杆202向下运动时,活塞杆202的高度依次低于多个承重插销3的高度时,若干块负载质量块4被承重插销3依次架起。

50.负载质量块4包括四块质量块,四个质量块分别设置为内宽尺寸不同的u型,四个质量块能够在高度方向上依次叠加,承重插销3设置为四对,四对承重插销3依次固定在实验场地的墙面上,承重插销3能够承载对应质量块及其上方叠加的质量块的重量。四个质量块分别为第一质量块401、第二质量块402、第三质量块403、第四质量块404,第一质量块401的质量为557g(包括活塞杆),第二质量块402质量为118kg,第三质量块403质量为539kg,第四质量块404质量为1286kg。

51.承重插销3设置为三个,分别为下端插销301、中间插销302以及上端插销303,第二质量块402架设在下端插销301上,第三质量块403架设在中间插销302上,第四质量块404架设在上端插销303上。

52.工作原理:

53.当液压油缸系统2的活塞杆202向上运动时,到达对应行程位置后,顶起对应的质量块,使液压油缸系统受到等效负载质量,随着行程增大,原本被架在承重插销3上的质量块被下方的质量块顶起,使所述液压油缸系统2的等效质量增大;当所述液压油缸系统2的活塞杆202向下运动时,负载质量块4的高度随之下降到承重插销的高度,使其再次被承重插销架起,液压油缸系统2的等效质量减小;通过改变行程可使液压油缸系统得到对应的等效质量,以进行不同等效质量负载情况下的液压油缸动态特性实验,且在负载质量块的施加与释放过程中,仅依靠液压油缸系统自身与承重销进行承载,无需额外的起重设备,降低了实验成本并提高了安全性。

54.实施例2:

55.本领域技术人员可以将本实施例理解为实施例1的更为具体的说明。

56.本实施例提供一种波浪补偿用液压油缸控制特性实验台,包括基座、液压油缸系统、承重插销以及负载质量块。

57.所述基座安装在实验场地内,所述液压油缸系统安装在基座上,所述承重插销固定在实验场地的承重结构上。

58.所述液压油缸系统包括活塞、活塞杆、活塞腔以及匹配容腔。所述活塞与所述活塞杆相固定安装,所述活塞和所述活塞杆可在所述活塞腔内滑动,所述活塞腔和所述匹配容腔之间通过管路相连,可实现液压油在所述活塞腔和所述匹配容腔之间的流动。

59.鉴于油缸的最低液压刚度在油缸行程的中位附近,油缸上半部分行程对油缸控制特性的影响可以反映在活塞杆容腔的体积上,故本实施例提供的液压油缸控制特性实验台以传统液压油缸的下半部分行程作为实验范围,将上半部分行程的活塞杆容腔替代为与活塞腔等高的匹配容腔,在保证液压油缸控制特性实验结果准确的同时降低了液压油缸系统

的高度。

60.试验负载质量匹配的目的是设定液压油缸固有频率,本实施例提供的液压油缸控制特性实验台,所述负载质量块被分为不同质量的若干块,所述承重销按照一定高度间隔安装在实验场地的承重结构中,所述负载质量块从高到低分别架于所述承重销上。

61.当所述液压油缸系统的活塞杆向上运动时,活塞杆高度超过所述承重销的高度时,所述负载质量块被所述活塞杆依次顶起,被顶起的负载质量块的质量由活塞杆承担,所述液压油缸系统的等效质量增加;当所述液压油缸系统的活塞杆向下运动时,活塞杆高度依次低于所述承重销的高度,所述负载质量块又再次被所述承重销架,所述液压油缸系统的等效质量减少,液压油缸系统的特性变化得到测试。

62.根据实验要求的变化,所述液压油缸系统的活塞杆可在不同行程高度内测试不同负载质量块对应的等效质量对液压油缸系统控制特性的影响,由于承重销永久固连于实验场地的承重结构上,等效质量的加载和减载过程不依赖任何额外人力物力,降低了液压油缸控制特性实验过程的载荷装卸成本,并保证了实验人员的安全。

63.进一步的,所述液压油缸系统包括活塞、活塞杆、活塞腔、油管、油箱以及匹配容腔。所述活塞腔被立式安装,与基座通过螺栓固定,基座与地面通过地脚螺栓固定,所述活塞腔和所述油箱相连,油箱配有液压泵马达将油箱内的液压油泵送至活塞腔的两端,以推动活塞。所述活塞和活塞杆通过螺纹连接固定安装,活塞可在所述活塞腔内沿轴线移动。所述匹配容腔通过油管和活塞腔相连,所述匹配容腔内腔尺寸和活塞腔相等,被立式安装在和活塞腔同一高度,并通过地脚螺栓和地面固定,所述匹配容腔和油箱相连,可从油箱内抽取液压油。

64.当活塞在活塞腔所能提供的行程内移动时,由于活塞腔与匹配容腔油路相通,匹配容腔的油液体积也发生变化,使液压系统的整体特性呈现出两倍于活塞腔尺寸行程的液压油缸特性,使所述液压油缸系统能够模拟两倍于自身尺寸行程的液压油缸,降低了实验场地的高度要求。

65.进一步的,所述负载质量块被分为四块,每个质量块内宽尺寸不同的u型设计,可在高度方向上依次叠加,所述承重销分为四对,被依次固定在实验场地的墙面上,承重销可承载对应质量块及其上方质量块的重量。

66.当所述液压油缸系统的活塞杆向上运动时,到达对应行程位置后顶起对应的所述质量块,使所述液压油缸系统受到等效负载质量,随着行程增大,原本被架在承重销上的负载质量块被下方质量块顶起,使所述液压油缸系统的等效质量增大。当所述液压油缸系统的活塞杆向下运动时,负载质量块的高度随之下降到承重销的高度,使其再次被承重销架起,液压油缸系统的等效质量减小。通过改变行程可使液压油缸系统得到对应的等效质量,以进行不同等效质量负载情况下的液压油缸动态特性实验,且在负载质量块的施加与释放过程中,仅依靠液压油缸系统自身与承重销进行承载,无需额外的起重设备,降低了实验成本并提高了安全性。

67.本发明将立式活塞液压油缸的活塞杆液压容腔改为匹配容腔,缩短立式活塞液压油缸的行程,大幅降低波浪补偿用液压伺服油缸实验台对实验场地高度的要求。

68.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位

置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

69.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1