高温烟气气体分析检测取样装置的制作方法

1.本发明属于炭黑尾气燃烧炉技术领域,具体涉及高温烟气气体分析检测取样装置。

背景技术:

2.炭黑尾气焚烧炉在燃烧过程中,主要燃料是炭黑尾气,炭黑尾气成分包括h213%、co11%、co25%、n240%、h2o31%、h2s0.04%,炭黑尾气与助燃空气混合燃烧后产生1050~1260℃的高温烟气被用作潮湿炭黑干燥的主要热源。

3.在燃烧过程中,尾气成分根据炭黑品种的不同,其化学成分也发生变化,与空气的比例有需要进行必要的调整。调整的依据是燃烧温度以及co和o2 这两个重要的燃烧后成分,过氧燃烧将造成尾气的不必要损耗和燃烧温度偏低,以及炭黑表面的氧化影响炭黑硫化速度,欠氧燃烧则造成燃烧不完全,温度偏低和co产生,极有可能造成尾气炉高温烟气段后工段二次燃烧炉墙坍塌,具有较大的安全隐患。co过量将使废袋存在燃爆和滤袋燃烧,因此,有必要对高温烟气进行气体分析,高温烟气气体取样存在的难题是,材料上金属管材有效插入尾气燃烧炉一定深度,温度在1260℃高温烟气输送管道内,均将无法承受而融化、弯曲断裂,必须有合适的材料和合适的取样装置,进行将高温1260℃的气体有效取出,并进行气体有效的降温至20℃~25℃。但目前在气体分析预处理装置上,未有能够将1260℃高温烟气有效取出和快速降温至20℃的设备取样装置。

4.因此,针对上述技术问题,有必要提供高温烟气气体分析检测取样装置。

技术实现要素:

5.本发明的目的在于提供高温烟气气体分析检测取样装置,以解决上述的问题。

6.为了实现上述目的,本发明一实施例提供了一种高温烟气气体分析检测取样装置,包括高温段取样组件、中温段取样组件、空冷器装置和检测组件,所述高温段取样组件和中温段取样组件为固定连接,所述空冷器装置安装于中温段取样组件远离高温段取样组件的一端,所述检测组件安装于空冷器装置远离中温段取样组件的一端,所述高温段取样组件、中温段取样组件、空冷器装置和检测组件相连通。

7.作为本发明的进一步改进,所述高温段取样组件包括取样管和取样短管,所述取样短管安装于取样管的内部,所述取样管上开设有通孔,所述通孔贯穿取样管和取样短管的一侧壁。

8.作为本发明的进一步改进,所述取样管上套接有第一套管,所述第一套管和取样管之间安装有第一石棉填料,所述第一石棉填料和取样管之间安装有第二套管,所述第一套管上套接有紧固法兰和第一填料函,所述紧固法兰和第一填料函之间安装有垫片,所述通孔位于取样管远离中温段取样组件的一端。

9.作为本发明的进一步改进,所述取样管为刚玉陶瓷管,所述取样管的直径为16mm,所述取样管的总长度为1050mm。

10.作为本发明的进一步改进,所述检测组件包括抽取泵、第一气体检测仪、第二气体检测仪、和软管,所述软管贯穿抽取泵、第一气体检测仪、第二气体检测仪和流量计。

11.作为本发明的进一步改进,所述中温段取样组件包括夹套管,所述夹套管上套接有第二石棉填料,所述第二石棉填料上套接有第二填料函,所述夹套管上安装有排气管。

12.作为本发明的进一步改进,所述夹套管上安装有第二截止阀,所述夹套管和第二截止阀之间安装有接头,所述第二石棉填料远离高温段取样组件的一端安装有第一截止阀。

13.作为本发明的进一步改进,所述空冷器装置包括金属管,所述金属管上套接有金属软管。

14.作为本发明的进一步改进,所述金属软管上设置有排气口,所述空冷器装置远离中温段取样组件的一端安装有第三截止阀。

15.作为本发明的进一步改进,所述高温段取样组件远离空冷器装置的一端设置有有炉体,所述炉体包括炉体本体和耐火层,所述炉体上开设有与高温段取样组件相匹配的通孔,所述高温段取样组件插接在通孔内。

16.与现有技术相比,本发明具有以下优点:

17.(1)、本发明能够在温度1500℃左右的环境中对高温烟气进行提取,还能够将高温烟气温度降低至20℃~25℃;

18.(2)、本发明能够对高温烟气进行取样,且能够对样本进行分析,并能够通过物联网模块将检测的数据实时显示,同时将检测的数据传输至云端进行存储。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

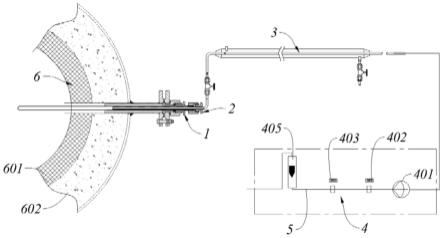

20.图1为本发明一实施例中高温烟气气体分析检测取样装置的结构示意图一;

21.图2为本发明一实施例中高温段取样组件的结构示意图一;

22.图3为本发明一实施例中中温段取样组件的结构示意图一;

23.图4为本发明一实施例中高温烟气气体分析检测取样装置的结构示意图二;

24.图5为本发明一实施例中高温段取样组件的结构示意图二;

25.图6为本发明一实施例中中温段取样组件的结构示意图二;

26.图7为本发明一实施例中空冷器装置的结构示意图;

27.图8为本发明一实施例中的高温段取样组件和中温段取样组件的连接处的结构示意图。

28.图中:1.高温段取样组件、101.取样管、102.第一套管、103.第二套管、 104.紧固法兰、105.垫片、106.第一填料函、107.取样短管、108.第一石棉填料、109.石棉垫片、110.通孔、2.中温段取样组件、201.第二石棉填料、202. 夹套管、203.第二填料函、204.第一截止阀、205.排气管、206.第二截止阀、 207.接头、3.空冷器装置、301.金属软管、302.金属管、303.第三截止阀、304. 排气口、4.检测组件、401.抽取泵、402.第一气体检测仪、403.第

二气体检测仪、404.流量计、5.软管、6.炉体、601.炉体本体、602.耐火层。

具体实施方式

29.以下将结合附图所示的各实施方式对本发明进行详细描述。但该等实施方式并不限制本发明,本领域的普通技术人员根据该等实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

30.【实施例一】

31.本发明一实施例公开的高温烟气气体分析检测取样装置,参图1所示,高温烟气气体分析检测取样装置安装于炉体6内。高温烟气气体分析检测取样装置包括高温段取样组件1、中温段取样组件2、空冷器装置3和检测组件 4,高温段取样组件1位于炉体6的内部。高温段取样组件1与炉内的高温烟气直接接触,高温烟气进入高温段取样组件1后,高温段取样组件1能够对进入的高温烟气持续降温,并且对降温后的烟气进行采样。中温段取样组件 2用于对通过高温段取样组件1的高温延期持续降温,同时取样。高温烟气进入到空冷器装置3内时,空冷器装置3能够将直接将高温烟气的温度降低至20℃~25℃,检测组件4能够对经过空冷器装置3的高温烟气进行检测,高温烟气最终从检测组件4中排出。

32.具体的,炉体6设置在高温烟气气体分析检测取样装置的一端,炉体6 位于高温段取样组件1远离中温段取样组件2的一端。炉体6包括炉体本体 601和耐火层602,炉体6上开设有与高温段取样组件1相匹配的通孔,高温段取样组件1插接在通孔内。

33.参图4~图8所示,高温段取样组件1和中温段取样组件2为螺纹连接,即高温段取样组件1和中温段取样组件2为固定连接,中温段取样组件2插接在高温段取样组件1内。当中温段取样组件2插入炉体6的深度为 150mm~250mm时,参图8所示,紧固法兰104上开设有内螺纹,第二填料函203上开设有与内螺纹相匹配的外螺纹,高温段取样组件1和中温段取样组件2为螺纹连接。当紧固法兰104和第二填料函203配合螺纹连接时,取样管101和夹套管202相接触,取样管101和夹套管202相接触的地方能够无缝密封衔接,即取样管101和夹套管202上均设置有密封无缝衔接接口,夹套管202和取样管101为隔离密封连接,能够起到防止高温烟气的泄漏和阻热、隔热作用。第二石棉填料201远离高温段取样组件1的一端安装有第一截止阀204,第一截止阀204能够完成与外部降温部件的有限连接和再次引用,调节取样气体流量和在气体取样装置不使用过程中,有效的关断、截止气体的流动,防止夹套管202的烧结、损坏。

34.避免因螺栓松动造成高温段取样组件1内部晃动,进而影响高温段取样组件1内部的情况,焊接的过程中,应使用高温浇筑耐材材料,且高温浇筑耐材材料应填充密实,避免气体泄漏而炉内耐火砖坍塌和窜气。

35.具体的,参图2所示,高温段取样组件1包括取样管101,取样管101 上开设有通孔110。通孔110位于高温段取样组件1远离中温段取样组件2 的一端,通孔110的直径为8mm。通孔110的圆心与取样管101的底壁间距为80mm,取样管101上套接有第一套管102,取样管101和第一套管102 为焊接,第一套管102插入取样管101深度150mm~250mm后焊接,第一套管102上焊接有紧固法兰104。第一套管102和取样管101之间安装有第二套管103,第二套管103能够给取样管101提高取样管101的支撑强度,第二套管103为具有一定硬度的耐高温材料,具体可以为由碳化钽铪合金、石墨或金刚石等制作而成的第二套管103。

36.更进一步的,取样管101和第一套管102、第一套管102和紧固法兰104 使用高温浇筑耐材材料焊接,焊接的过程中高温浇筑耐材材料应当填充密实,防止气体泄漏进而导致炉内耐火砖坍塌和窜气,取样管101的直径一般为 16mm*3,内径为10mm。取样管101的总长度为1050mm,取样管101一般为刚玉管,刚玉管使耐高温,能够在温度为1200℃~1800℃的高温环境中使用,且刚玉管密度大,热震性好,耐酸碱,耐冲刷。当然也可以为其他的耐高温材质的管道,取样管101和第二套管103之间通过高温双相粘结材料连接,但刚玉管脆且易裂,第二套管103很大程度上能够增强刚玉管引出的支撑强度,即第二套管103能够增强取样管101引出的支撑强度,中温段取样组件2和检测组件4组成安装支架,安装支架能够与第一填料函106配合密封安装,第一填料函106与紧固法兰104上的配合紧密固定。

37.能够将高温段取样组件1的一端直接伸入温度1050℃~1300℃的高温环境中,通过通孔110和检测组件4配合,能够将高温烟气吸入取样管101内。

38.参图3所示,中温段取样组件2能够使高温段取样组件1中的高温烟气进行缩颈限流降温,中温段取样组件2包括夹套管202。夹套管202一般为不锈钢管,夹套管202为直径为8mm的不锈钢管,夹套管202的外部裹有第二石棉填料201,第二石棉填料201位于取样管101和夹套管202之间,能够防止气体泄漏和高温隔离。

39.具体的,位于取样管101500mm处通过夹套管202将高温烟气气体取出,该处已经远离炉体高温中心,位于耐火层602的中部,有耐火层602的隔热作用,夹套管202的内径为6mm。高温气体从高温段取样组件1进入到夹套管202中,从8mm的管道进入到6mm的管道中,高温气体较小受限流量,受限流量为400nl/h。在受限流量下,高温气体至夹套管202未端温度已经降至700℃~800℃,中温段取样组件2中的夹套管202已经能够完全承受700℃~800℃的高温。

40.夹套管202的作用是将700℃~800℃中温烟气通过中温段取样组件2间接取出。取出过程将跟随的夹套管202继续延伸而继续降温,至夹套管202未端弯头处基本已降到达到300℃~400℃。

41.参图7所示,空冷器装置3安装于中温段取样组件2远离高温段取样组件1的一端,空冷器装置3包括金属管302,金属管302为外径为8mm*1.5m 的不锈钢管或紫钢管。金属软管301为直径为8mm*1.5m的金属软管,金属管302上套接有金属软管301。空冷器装置3用于空气换热降温处理,金属软管301的一端三通接头放空,金属软管301远离中温段取样组件2的一端安装有第三截止阀303。第三截止阀303能够将0.6mpa压缩空气逆流中温烟气,使中温烟气保持300℃~400℃左右、流量400nl/h/h通过金属管302与金属软管301的空气逆流降温,温度快速的下降,经过空冷器装置3直接将高温烟气降温至20~25℃。

42.其中,金属软管301上设置有排气口304,排气口304能够将存在于金属软管301中的高温烟气排出,避免高温烟气长时间存在于金属软管301中,进而影响空冷器装置3的降温效果,进而影响检测结果。

43.参图4所示,高温烟气经过空冷器装置3后,最终进入到检测组件4中,检测组件4包括抽取泵401、第一气体检测仪402、第二气体检测仪403、405 和软管5。软管5贯穿抽取泵401、第一气体检测仪402、第二气体检测仪403 和流量计404。软管5和金属管302相连通,抽取泵401能够将位于炉体6 中的高温烟气经高温段取样组件1、中温段取样组件2、空冷器装置3最终抽送到检测组件4中。第一气体检测仪402能够检测气体中co气体的浓度,第二气体

检测仪403能够检测气体中02气体的浓度,然后通过405检测提起的流量,然后排出气体。

44.其中,检测组件4内还设置有物联网模块,通过检测组件4检测的数据能够实时传送到手机端,工作人员能够比较方便的从收集端观察到数据,物联网模块还能够将数据传输至云端进行存贮,便于对数据的分析。

45.【实施例二】

46.本发明一实施例公开的高温烟气气体分析检测取样装置,参图1所示,高温烟气气体分析检测取样装置安装于炉体6内,高温烟气气体分析检测取样装置包括高温段取样组件1、中温段取样组件2、空冷器装置3和检测组件 4,高温段取样组件1位于炉体6的内部,高温段取样组件1的一端可以直接伸入温度1050℃~1500℃的高温环境中。通过通孔110和检测组件4配合,能够将高温烟气吸入取样管101内,高温段取样组件1与炉内的高温烟气直接接触,高温烟气进入高温段取样组件1后,高温段取样组件1能够对进入的高温烟气持续降温,并且对降温后的烟气进行采样。中温段取样组件2用于对通过高温段取样组件1的高温延期持续降温,同时取样,高温烟气进入到空冷器装置3内时,空冷器装置3能够将直接将高温烟气的温度降低至 20℃~25℃,检测组件4能够对经过空冷器装置3的高温烟气进行检测,高温烟气最终从检测组件4中排出。

47.具体的,炉体6设置在高温烟气气体分析检测取样装置的一端,炉体6 位于高温段取样组件1远离中温段取样组件2的一端。炉体6包括炉体本体 601和耐火层602,炉体6上开设有与高温段取样组件1相匹配的通孔,高温段取样组件1插接在通孔内。

48.参图1~图3所示,高温段取样组件1和中温段取样组件2为螺纹连接,即高温段取样组件1和中温段取样组件2为固定连接,中温段取样组件2插接在高温段取样组件1内。当中温段取样组件2插入炉体6的深度为 150mm~250mm时,参图8所示,紧固法兰104上开设有内螺纹,第二填料函203上开设有与内螺纹相匹配的外螺纹,高温段取样组件1和中温段取样组件2为螺纹连接,当紧固法兰104和第二填料函203配合螺纹连接时,取样管101和夹套管202相接触。取样管101和夹套管202相接触的地方能够无缝密封衔接,即取样管101和夹套管202上均设置有密封无缝衔接接口,夹套管202和取样管101为隔离密封连接,能够起到防止高温烟气的泄漏和阻热、隔热作用,第二石棉填料201远离高温段取样组件1的一端安装有第一截止阀204,第一截止阀204能够完成与外部降温部件的有限连接和再次引用,调节取样气体流量和在气体取样装置不使用过程中,有效的关断、截止气体的流动,防止夹套管202的烧结、损坏。

49.避免因螺栓松动造成高温段取样组件1内部晃动,进而影响高温段取样组件1内部的情况,焊接的过程中,应使用高温浇筑耐材材料,且高温浇筑耐材材料应填充密实,避免气体泄漏而炉内耐火砖坍塌和窜气。

50.具体的,中温段取样组件2包括取样管101和取样短管107,取样短管 107插接于取样管101中。取样短管107的外壁直径等于取样管101的内壁直径,取样管101上开设有通孔110,通孔110贯穿取样管101和取样短管 107的一侧壁。通孔110能够使空气进入到取样管101和取样短管107中,通孔110位于高温段取样组件1远离中温段取样组件2的一端,通孔110的直径为8mm,通孔110的圆心与取样管101的底壁间距为80mm,取样管101 上套接有第一套管102,取样管101和第一套管102为焊接,第一套管102 插入取样管101深度150mm~250mm后焊接,第一套管102上焊接有紧固法兰104,第一套管102和取样管101之间安装有第

二套管103,第二套管103 能够给取样管101提高取样管101的支撑强度,第二套管103为具有一定硬度的耐高温材料,具体可以为由碳化钽铪合金、石墨或金刚石等制作而成的第二套管103。

51.更进一步的,取样管101和第一套管102、第一套管102和紧固法兰104 使用高温浇筑耐材材料焊接,焊接的过程中高温浇筑耐材材料应当填充密实,防止气体泄漏进而导致炉内耐火砖坍塌和窜气,取样管101的直径一般为 16mm*3,内径为10mm。取样管101的总长度为1050mm,取样管101一般为刚玉管,刚玉管使耐高温,能够在温度为1200℃~1800℃的高温环境中使用,且刚玉管密度大,热震性好,耐酸碱,耐冲刷,当然也可以为其他的耐高温材质的管道。取样管101和第二套管103之间通过高温双相粘结材料连接,但刚玉管脆且易裂,第二套管103很大程度上能够增强刚玉管引出的支撑强度,即第二套管103能够增强取样管101引出的支撑强度,中温段取样组件2和检测组件4组成安装支架,安装支架能够与第一填料函106配合密封安装,第一填料函106与紧固法兰104上的配合紧密固定。

52.参图5所示,第二套管103和第一套管102之间安装有第一石棉填料108,第一石棉填料108具有高度耐火性、电绝缘性和绝热性,第一石棉填料108 能够更好的对取样管101中段的高温气体进行保护,避免外部温度与取样管 101中段温度进行热交换,减弱石棉垫片109的降温效果,同时能够对取样管101起到一定的保护作用。

53.取样管101内安装有石棉垫片109,石棉垫片109能够进一步缩小取样管101和夹套管202的入口差距,进一步增强受限流量,同时石棉垫片109 能够增强取样管101和夹套管202之间的密封性。

54.第一套管102上安装有垫片105,同样的,垫片105也能够增强取样管 101和夹套管202之间的密封性。

55.参图6所示,中温段取样组件2能够使高温段取样组件1中的高温烟气进行缩颈限流降温,中温段取样组件2包括夹套管202,夹套管202一般为不锈钢管,夹套管202为直径为8mm的不锈钢管。夹套管202的外部裹有第二石棉填料201,第二石棉填料201位于取样管101和夹套管202之间,能够防止气体泄漏和高温隔离。

56.具体的,位于取样管101的500mm处通过夹套管202将高温烟气气体取出,该处已经远离炉体高温中心,位于耐火层602的中部,有耐火层602 的隔热作用,夹套管202的内径为6mm,高温气体从高温段取样组件1进入到夹套管202中。从8mm的管道进入到6mm的管道中,高温气体较小受限流量,受限流量为400nl/h,在受限流量下,高温气体至夹套管202未端温度已经降至700℃~800℃,中温段取样组件2中的夹套管202已经能够完全承受700℃~800℃的高温。

57.夹套管202的作用是将700℃~800℃中温烟气通过中温段取样组件2间接取出。取出过程将跟随的夹套管202继续延伸而继续降温,至夹套管202未端弯头处基本已降到达到300℃~400℃。

58.第二石棉填料201上安装有第二截止阀206,第二截止阀206和第二石棉填料201之间安装有接头207,接头207能够增强第二截止阀206和第二石棉填料201之间密封性。通过第二截止阀206能够对气体流量进行调节,第二截止阀206的下端安装有排气管205,排气管205能够将夹套管202中的气体排出,排出一部分气体能够减少夹套管202中高温烟气的温度,提升中温段取样组件2的散热效果。

59.具体的,排气管205的长度为15mm,排气管205的外径为2mm*0.8mm,即排气管205能够排出的气体有限,不会影响高温段取样组件1中其余的高温烟气的温度。

60.第二截止阀206其制作过程简单,为不锈钢管与不锈钢管,在保持同心圆的情况下,两端圆形管板封口焊接,并为不锈钢一端在l=545处。开孔焊接rc1/4npt卡套式不锈钢接头,用于连接 0.6mpa压缩空气,作为冷却空气使用,在该接头焊接圆同心180

°

对面处斜开小孔,插入件号不锈钢管材,插入长度l=535mm,并氩弧焊接。作为空气排气口,夹套管202进行气体密封试验,防止空气在夹套管两端密封处泄露,此管材可以焊接1~2根进行排气使用,

61.该装置包含了缩颈限流隔热延伸冷却,和不锈钢夹套装置的空冷等多个冷却作用,在件号4卡套式针形截止阀处温度再次下降了150~200℃,作用效果更为显现。

62.参图7所示,空冷器装置3安装于中温段取样组件2远离高温段取样组件1的一端,空冷器装置3包括金属管302,金属管302为外径为8mm*1.5m 的不锈钢管或紫钢管。金属软管301为直径为8mm*1.5m的金属软管,金属管302上套接有金属软管301,空冷器装置3用于空气换热降温处理,金属软管301的一端三通接头放空。金属软管301远离中温段取样组件2的一端安装有第三截止阀303,第三截止阀303能够将0.6mpa压缩空气逆流中温烟气,使中温烟气保持300℃~400℃左右、流量400nl/h/h通过金属管302与金属软管301的空气逆流降温,温度快速的下降,经过空冷器装置3直接将高温烟气降温至20~25℃。

63.其中,金属软管301上设置有排气口304,排气口304能够将存在于金属软管301中的高温烟气排出,避免高温烟气长时间存在于金属软管301中,进而影响空冷器装置3的降温效果,进而影响检测结果。

64.参图4所示,高温烟气经过空冷器装置3后,最终进入到检测组件4中,检测组件4包括抽取泵401、第一气体检测仪402、第二气体检测仪403、405 和软管5,软管5贯穿抽取泵401、第一气体检测仪402、第二气体检测仪403 和流量计404,软管5和金属管302相连通,抽取泵401能够将位于炉体6 中的高温烟气经高温段取样组件1、中温段取样组件2、空冷器装置3最终抽送到检测组件4中。第一气体检测仪402能够检测气体中co气体的浓度,第二气体检测仪403能够检测气体中02气体的浓度,然后通过405检测提起的流量,然后排出气体。

65.其中,检测组件4内还设置有物联网模块,通过检测组件4检测的数据能够实时传送到手机端,工作人员能够比较方便的从收集端观察到数据,物联网模块还能够将数据传输至云端进行存贮,便于对数据的分析。

66.使用时,首先将高温段取样组件1通过通孔插入炉体6的内部,然后通过紧固法兰104和第二填料函203螺纹连接将高温段取样组件1和中温段取样组件2固定,然后调整第二截止阀206和第一截止阀204,调整高温烟气的流量,然后在中温段取样组件2远离高温段取样组件1的一端安装空冷器装置3。然后启动检测组件4,检测组件4能够将炉体6中的高温烟气依次从高温段取样组件1、中温段取样组件2、空冷器装置3、检测组件4中,高温烟气经过空冷器装置3后最终温度在20℃~25℃,通过检测组件4检测完毕后排出检测组件4。

67.由以上技术方案可以看出,本发明具有以下有益效果:

68.(1)、本发明能够在温度1500℃左右的环境中对高温烟气进行提取,还能够将高温烟气温度降低至20℃~25℃;

69.(2)、本发明能够对高温烟气进行取样,且能够对样本进行分析,并能够通过物联网模块将检测的数据实时显示,同时将检测的数据传输至云端进行存储。

70.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

71.此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1