适用于中间仓储式制粉系统的煤质实时检测装置及方法与流程

1.本发明涉及煤质检测设备技术领域,尤其涉及一种适用于中间仓储式制粉系统的煤质实时检测装置及方法。

背景技术:

2.目前大部分煤电机组采用的煤质检测方法是离线取样和实验室分析。现有煤质检测方法工序复杂、耗时长、取样代表性差,难以及时反馈煤炭的各种成分。各电厂实验室分析数据通常每日1组或2组,煤热值、组分等数据延时8~24小时,难以体现实时煤质情况。

3.近年来,激光诱导等离子光谱技术(简称libs)由于具有高灵敏度、多元素测量、快速测量等优点,成为一种新的激光分析技术,在煤质在线检测上有很大的应用潜力。现有相关专利申请如公开号为cn109557278a的中国发明专利,其技术方案为:一种libs煤质在线智能快速检测系统,包括采样系统、送样系统、烘干系统、破碎系统、吸料压饼系统、送饼系统、libs检测系统和包装打码系统八个模块,采样系统用于获取全水分煤样并送至送样系统,送样系统将煤样输送至烘干系统,烘干系统将全水分煤样水分控制在一定范围之内;破碎系统用于将经过烘干系统后的煤样研磨得到煤粉;压饼系统用于完成煤饼的压制,送饼系统将压制的两块煤饼分别送至libs检测系统和包装打码系统,libs检测系统用于检测其中一块煤饼;包装打码系统用于完成两块煤饼的自动包装和喷码。

4.但该方法存在以下问题:

5.1、煤质计算延迟较大,libs在线煤质监测系统通常对入厂煤或输煤皮带进行取样,从输煤皮带到入炉煤仍有6~8小时延迟,特别是对于中间仓储式制粉系统,磨煤机出口后设置有粉仓,从给煤机出口处进行取样,测量的煤质数据仍然与入炉煤存在较大区别。

6.2、libs在线煤质监测系统的元素分析结果受样品水分影响较大,若样品水分波动较大,libs元素分析结果准确性会大大降低。

7.3、由于输煤皮带存在跑偏、煤块分布不均等问题,libs在线煤质监测系统压出的煤饼样品可能不完整,从而导致激光打偏、煤质检测结果不准。

技术实现要素:

8.为解决现有技术中存在的上述问题,现在提出一种适用于中间仓储式制粉系统的入炉煤质实时检测装置及方法。

9.为实现上述技术效果,本技术所保护的技术方案如下:

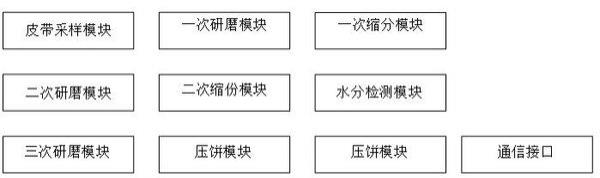

10.一种适用于中间仓储式制粉系统的入炉煤质实时检测的装置,包括依次分布的皮带采样模块、一次研磨模块、一次缩分模块、二次研磨模块、二次缩份模块、水分检测模块、三次研磨模块、压饼模块、libs分析模块和通信接口;

11.所述皮带采样模块对制粉系统入口前的皮带煤进行采样;

12.所述一次研磨模块对原料煤进行研磨,经一次研磨模块后粒度变为13mm以内;

13.所述一次缩分模块提取上一级输出煤样的5%—20%;

14.二次研磨模块对一次缩分模块出口煤样进行研磨,将煤研磨到3mm以内;

15.二次缩分模块提取上一级输出煤样的30%—60%;

16.水分检测模块实现水分计算和采样煤烘干;

17.三次研磨模块将水分检测模块输出的采样煤研磨至0.2mm以内;

18.压饼模块将三次研磨模块输出的采样煤压制为形状均匀的煤饼;

19.通信接口将煤质实时检测结果传输给电厂信息系统。

20.进一步地,所述皮带采样模块包括电动导流板和称重装置,所述电动导流板安装于输煤皮带上,所述称重装置安装于电动导流板末端;所述电动导流板可设置为相对并排间隔布置在皮带末端的两个导流板,且两个导流板与研磨机出口之间设有用于调整位置的限位板。

21.进一步地,所述一次研磨模块、二次研磨模块和三次研磨模块为煤粉粉碎机,一次研磨模块安装在皮带采样模块出口,对原料煤进行研磨,二次研磨模块安装在一次缩分模块出口,对煤样进行研磨,三次研磨模块安装在水分检测模块出口,所述压饼装置是电动压饼机。

22.进一步地,所述一次缩分模块包括正反转皮带、导流板和旋转二分机;所述正反转皮带位于一次研磨模块出口,配置有用于确定煤粉传输方向的机架,所述导流板位于正反转皮带末端,所述旋转二分机位于所述导流板末端。

23.进一步地,所述二次缩分模块包括3mm圆孔筛和二分器,令二次研磨模块出口煤粉匀速通过3mm圆孔筛;然后用二分器直接缩分出30%—60%制样煤粉。

24.进一步地,所述水分检测模块包含接样摊平装置、称量机构、干燥箱;摊平装置将所述二次缩分模块输出的采样煤摊平,称量机构对采样煤进行称重,送入干燥箱进行干燥后后再次称重。

25.进一步地,所述libs分析模块包括样品旋转台、nd:yag固体激光器、透镜、收光器、光纤、光谱仪、探测器和工控机,煤饼放置在样品旋转台上,nd:yag固体激光器发出激光,通过透镜打到煤饼上,生成等离子体;收光器放置在样品旋转台旁,收集等离子体在冷却和衰减过程中发出的光信号,通过光纤传到光谱仪和探测器,并将处理得到的谱线信息传输给工控机;工控机上的通信接口与信息平台通信,进行数据传输。

26.优选的,所述通信接口可采用无线传输通讯模块。

27.一种适用于中间仓储式制粉系统的煤质实时检测方法,包括以下步骤:

28.步骤1.利用皮带采样模块,从燃煤电厂输煤皮带上提取原料煤。

29.步骤2.利用所述一次研磨模块将皮带采样模块输出的采样煤研磨至粒度13mm以内;

30.步骤3.一次缩分模块提取一次研磨模块输出的采样煤,所提取的采样煤质量为一次研磨模块输出采样煤质量的一部分;

31.步骤4.二次研磨模块将一次缩分模块输出的采样煤研磨至3mm以内;

32.步骤5.二次缩分模块提取二次研磨模块输出的采样煤,所提取的采样煤质量为二次研磨模块输出采样煤质量的一部分;

33.步骤6.水分检测模块将所述二次缩分模块输出的采样煤摊平、称重、送入干燥箱后再次称重;干燥方式为多层快速空气干燥,加热时间为2min—10min,加热温度为105℃—

110℃;

34.进一步地,步骤6中对水分计算公式为:

[0035][0036]

式中:

[0037]mt

——试验煤样的全水分,用质量分数表示,%;

[0038]

m——称取的试样质量,单位g;

[0039]

m0——接样摊平装置空盘质量,单位g;

[0040]

m1——试样和接样摊平装置干燥条件下热态质量,单位g;

[0041]

mf——试样和接样摊平装置干燥条件下的浮力效应值,单位g。

[0042]

步骤7.三次研磨模块将水分检测模块输出的采样煤研磨至0.2mm以内;

[0043]

步骤8.压饼模块将三次研磨模块输出的采样煤压制的煤饼;

[0044]

步骤9.libs分析模块的nd:yag固体激光器发出激光束经过透镜聚焦后,打在旋转状态的煤饼表面,生成等离子体;收光器收集等离子体在冷却和衰减过程中所发出的光信号,通过光纤传到光谱仪和探测器,并将处理得到的谱线信息传输到工控机。优选的,为降低环境和煤饼均匀性影响,对煤饼的多个不同位置分别测量多次,获取n个样品光谱图;

[0045]

步骤10.对n个样品光谱图进行平均和归一化处理,获得平均光谱图;

[0046]

步骤11.计算谱线峰面积积分,采取局部光谱归一化和等离子体温度补偿的光谱修正方法计算得到待测元素谱线强度;将待测元素谱线强度带入定标曲线方程,进而计算待测元素的浓度;

[0047]

步骤12.计算中间仓储式制粉系统从皮带取样处到入炉处的延时,用于信息系统进行时间补偿以准确获取当前煤质。

[0048]

进一步地,所述延时计算方法如下:

[0049]

步骤i:从历史数据库中提取5~10天运行数据;

[0050]

数据提取参数有磨煤机左/右侧容量风门开度、给煤机瞬时给煤量、磨煤机入口一次风压力、磨煤机料位;

[0051]

步骤ii:对数据需进行预处理,预处理包括剔除异常值和提取各稳定条件下运行数据;

[0052]

剔除异常值是按采样先后顺序,参数阶跃改变后的多个采样周期为过渡过程,对采样数据运用低通滤波方式滤波后,按照实际参数区间,设置各参数相对偏差精度,删除偏差大于规定精度的值,并提取各稳定条件下运行数据。

[0053]

步骤iii:采用k-means聚类算法以欧氏距离为判据,将距离相近的数据归为同类;

[0054]

根据各数据实际工况,设定好数据集合数和各数据集初始中心点,将所有数据归于与其距离最近的集合,再采用均值法重新计算集合中心点,如果集合新中心与原中心点一致,则聚类完成,否则再次设定好数据集合数和各数据集初始中心点、再次计算,直至集合新中心与原中心点一致。

[0055]

步骤iv:根据步骤iii的拟合结果,构建磨煤机煤粉流量与容量风门开度、一次风压力和料位密切相关的动态特性模型;

[0056]

模型公式为:

[0057][0058][0059]

式中,qn(t)表示第n台磨煤机在t时刻的煤粉流量,单位为t/h;f

n,1

(x

n,1

)表示第n台磨煤机的容量风门开度对应煤粉流量特性函数,l(t)为t时刻容量风门开度,单位为%;f

n,2

(x

n,2

)表示第n台磨煤机的入口一次风压力对应煤粉流量特性函数,p(t)为t时刻磨煤机入口一次风压力,单位为kpa;f

n,3

(x

n,3

)表示第n台磨煤机的料位对应煤粉流量特性函数,h(t)为t时刻磨煤机料位,单位为pa。q

total

(t)表示t时刻磨煤机总煤量,n为磨煤机数量。

[0060]

步骤v:将sis实时测量的磨煤机左/右侧容量风门开度、给煤机瞬时给煤量、磨煤机入口一次风压力、磨煤机料位实际数据代入步骤iv构建的模型公式中,获得锅炉实时总入炉煤量;

[0061]

步骤vi:计算中间仓储式制粉系统从皮带取样处到入炉处的延时初始值,计算公式如下:

[0062][0063]

式中,t0表示当前时刻;q

total

(t0)表示当前时刻磨煤机总煤量;t

delay_t0

表示中间仓储式制粉系统从皮带取样处到入炉处的延时初始计算值;

[0064]

步骤vii:计算从距当前时刻t

delay_t0

时刻到当前时刻之间的积分总煤量q

n_cal

。

[0065][0066]

式中,q

total

(t)表示t时刻计算的磨煤机总煤量;

[0067]

步骤viii:将积分总煤量q

n_cal

与中间仓储制粉系统的额定容量qn对比,若q

n_cal

比qn小,则增大延时计算值t

delay_t0

;若q

n_cal

比qn大,则减小延时计算值t

delay_t0

;重新计算q

n_cal

,直至q

n_cal

与qn相同;从而最终获得中间仓储式制粉系统从皮带取样处到入炉处的延时计算值t

delay

。

[0068]

步骤13.将步骤11获得的煤质数据、步骤12获得的延时计算值t

delay

传输给电厂sis系统或其他信息系统。

[0069]

本技术的优点在于:

[0070]

1、本发明提供了一种煤质实时检测装置及方法,设置有水分检测及烘干环节,可排除样品水分影响,提高libs元素分析结果准确性。

[0071]

2、本发明提供了煤质实时检测装置及方法在皮带采样模块设有有效控制采样煤量的限位板和称重装置,在水分检测模块设置有两次称重,可有效控制用于压制煤饼的采样煤量,避免煤饼样品不完整。

[0072]

3、本发明提供的煤质实时检测方法对煤饼的多个不同位置分别测量多次,获取n个样品光谱图,可有效降低环境和煤饼均匀性对检测结果的影响。

[0073]

4、本发明提供了一种计算中间仓储式制粉系统从皮带取样处到入炉处延时的方法,对从输煤皮带到入炉煤的6~8小时延迟进行补偿,降低了从输煤皮带到入炉煤延时不确定的影响,提高了入炉煤质测量的实时准确性。

附图说明

[0074]

图1为一种适用于中间仓储式制粉系统的入炉煤质实时检测装置结构图。

[0075]

图2为libs分析模块结构图。

[0076]

图3为一种适用于中间仓储式制粉系统的入炉煤质实时检测方法流程图。

[0077]

图4为计算中间仓储式制粉系统从皮带取样处到入炉处的延时流程图。

[0078]

图5-图7为拟合所得的中间仓储式制粉系统磨煤机特性曲线。

具体实施方式

[0079]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

[0080]

因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0081]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

[0082]

在本技术的描述中,需要说明的是,术语“上”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

[0083]

在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

[0084]

实施例1

[0085]

如图1所示,一种适用于中间仓储式制粉系统的入炉煤质实时检测的装置包括依次分布的皮带采样模块、一次研磨模块、一次缩分模块、二次研磨模块、二次缩份模块、水分检测模块、三次研磨模块、压饼模块、libs分析模块和通信接口;皮带采样模块对制粉系统入口前的皮带煤进行采样;

[0086]

一次研磨模块对原料煤进行研磨,原料煤通常粒度为30—100mm,经一次研磨模块后粒度变为13mm以内;

[0087]

一次缩分模块减少试样质量、使之达到分析试验所需的程度,通常提取上一级输出煤样的5%—20%;

[0088]

二次研磨模块对一次缩分模块出口煤样进行研磨,将13mm粒度的煤研磨到3mm以

内;

[0089]

二次缩分模块的作用是减少试样质量、使之达到分析试验所需的程度,通常提取上一级输出煤样的30%—60%;

[0090]

水分检测模块实现水分计算和采样煤烘干;一是水分计算是煤质检测的必须部分(煤质化学成分分析包括水分、灰分、碳、氢、氧、氮、硫);二是将采样煤烘干,因为水分会影响libs模块检测元素的准确度,烘干后可以提高libs检测模块的准确度。

[0091]

三次研磨模块将水分检测模块输出的采样煤研磨至0.2mm以内;以便后续进行libs分析。

[0092]

压饼模块将三次研磨模块输出的采样煤压制为形状均匀的煤饼,以便后续进行libs分析;

[0093]

通信接口将煤质实时检测结果传输给电厂信息系统。

[0094]

皮带采样模块包括电动导流板和称重装置,所述电动导流板安装于输煤皮带上,所述称重装置安装于电动导流板末端;所述电动导流板可设置为相对并排间隔布置在皮带末端的两个导流板,且两个导流板与研磨机出口之间设有用于调整位置的限位板,从而有效地控制采样煤量,提高制样精密度。

[0095]

一次研磨模块、二次研磨模块和三次研磨模块为煤粉粉碎机,一次研磨模块安装在皮带采样模块出口,对原料煤进行研磨,二次研磨模块安装在一次缩分模块出口,对煤样进行研磨,三次研磨模块安装在水分检测模块出口,所述压饼装置是电动压饼机。

[0096]

一次缩分模块包括正反转皮带、导流板和旋转二分机;所述正反转皮带位于一次研磨模块出口,配置有用于确定煤粉传输方向的机架,所述导流板位于正反转皮带末端,所述旋转二分机位于所述导流板末端。

[0097]

二次缩分模块包括3mm圆孔筛和二分器,令二次研磨模块出口煤粉匀速通过3mm圆孔筛,以确保二次缩分煤粉粒度小于3mm;然后用二分器直接缩分出30%—60%制样煤粉。

[0098]

水分检测模块包含接样摊平装置、称量机构、干燥箱;摊平装置将所述二次缩分模块输出的采样煤摊平,称量机构对采样煤进行称重,送入干燥箱进行干燥后后再次称重。本技术水分检测和烘干两个过程合成了一项,节约成本。

[0099]

如图2所示,libs分析模块包括样品旋转台、nd:yag固体激光器、透镜、收光器、光纤、光谱仪、探测器和工控机,煤饼放置在样品旋转台上,nd:yag固体激光器发出激光,通过透镜打到煤饼上,生成等离子体;收光器放置在样品旋转台旁,收集等离子体在冷却和衰减过程中发出的光信号,通过光纤传到光谱仪和探测器,并将处理得到的谱线信息传输给工控机;工控机上的通信接口与电厂sis系统或其他信息平台通信,进行数据传输。所述通信接口可采用无线传输通讯模块。

[0100]

实施例2

[0101]

如图3所示,一种适用于中间仓储式制粉系统的煤质实时检测方法包括以下步骤:

[0102]

步骤1.利用皮带采样模块,从燃煤电厂输煤皮带上提取原料煤,利用称重装置和限位板来控制所采样原料煤的质量,通常为300g至1000g(可自由设置)。

[0103]

步骤2.利用所述一次研磨模块将皮带采样模块输出的采样煤(通常皮带原料煤粒度为25mm至30mm)研磨至粒度13mm以内;

[0104]

步骤3.一次缩分模块提取一次研磨模块输出的采样煤,所提取的采样煤质量为一

次研磨模块输出采样煤质量的一部分,例如5%—20%(可自由设置);

[0105]

步骤4.二次研磨模块将一次缩分模块输出的采样煤(粒度13mm以内)研磨至3mm以内;

[0106]

步骤5.二次缩分模块提取二次研磨模块输出的采样煤,所提取的采样煤质量为二次研磨模块输出采样煤质量的一部分,例如30%—60%(可自由设置);

[0107]

步骤6.水分检测模块将所述二次缩分模块输出的采样煤摊平、称重、送入干燥箱后再次称重;干燥方式为多层快速空气干燥,加热时间为2min—10min(可自由设置),加热温度为105℃—110℃(可自由设置);

[0108]

水分计算公式为:

[0109][0110]

式中:

[0111]mt

——试验煤样的全水分,用质量分数表示,%;

[0112]

m——称取的试样质量,单位g;

[0113]

m0——接样摊平装置空盘质量,单位g;

[0114]

m1——试样和接样摊平装置干燥条件下热态质量,单位g;

[0115]

mf——试样和接样摊平装置干燥条件下的浮力效应值,单位g。

[0116]

水分计算是煤质检测的必须部分。煤质化学成分分析:水分、灰分、碳、氢、氧、氮、硫。水分计算模块的功能不仅用于水分计算,而且在于将采样煤烘干,因为水分会影响libs模块检测元素的准确度,烘干后可以提高libs检测模块的准确度。

[0117]

步骤7.三次研磨模块将水分检测模块输出的采样煤研磨至0.2mm以内;

[0118]

步骤8.压饼模块将三次研磨模块输出的采样煤压制为直径10mm—50mm(可自由设置)的煤饼;

[0119]

步骤9.libs分析模块的nd:yag固体激光器发出激光束经过透镜聚焦后,打在旋转状态的煤饼表面,生成等离子体;收光器收集等离子体在冷却和衰减过程中所发出的光信号,通过光纤传到光谱仪和探测器,并将处理得到的谱线信息传输到工控机。优选的,为降低环境和煤饼均匀性影响,对煤饼的4-8个不同位置分别测量多次,获取n个样品光谱图;

[0120]

步骤10.对n个样品光谱图进行平均和归一化处理,获得平均光谱图;

[0121]

步骤11.计算谱线峰面积积分,采取局部光谱归一化和等离子体温度补偿的光谱修正方法计算得到待测元素谱线强度;将待测元素谱线强度带入定标曲线方程,进而计算待测元素的浓度;此步骤中使用的方法为现有技术,本专利不再赘述。

[0122]

步骤12.计算中间仓储式制粉系统从皮带取样处到入炉处的延时,用于sis(sis系统为火电厂厂级监控系统,supervisory information system,简称sis)或其他信息系统进行时间补偿以准确获取当前煤质。

[0123]

进一步地,所述延时计算方法如下:

[0124]

步骤i:从sis历史数据库中提取5~10天运行数据;

[0125]

数据提取参数有磨煤机左/右侧容量风门开度、给煤机瞬时给煤量、磨煤机入口一次风压力、磨煤机料位;

[0126]

步骤ii:对sis数据需进行预处理,预处理包括剔除异常值和提取各稳定条件下运

行数据;

[0127]

剔除异常值是按sis采样先后顺序,参数阶跃改变后的3~5个采样周期为过渡过程,对采样数据运用低通滤波方式滤波后,按照实际参数区间,设置各参数相对偏差精度,删除偏差大于规定精度的值,并提取各稳定条件下运行数据。

[0128]

步骤iii:采用k-means聚类算法以欧氏距离为判据,将距离相近的数据归为同类;

[0129]

根据各数据实际工况,设定好数据集合数和各数据集初始中心点,将所有数据归于与其距离最近的集合,再采用均值法重新计算集合中心点,如果集合新中心与原中心点一致,则聚类完成,否则再次设定好数据集合数和各数据集初始中心点、再次计算,直至集合新中心与原中心点一致。

[0130]

步骤iv:根据步骤iii的拟合结果,构建磨煤机煤粉流量与容量风门开度、一次风压力和料位密切相关的动态特性模型;

[0131]

模型公式为:

[0132][0133][0134]

式中,qn(t)表示第n台磨煤机在t时刻的煤粉流量,单位为t/h;f

n,1

(x

n,1

)表示第n台磨煤机的容量风门开度对应煤粉流量特性函数,l(t)为t时刻容量风门开度,单位为%;f

n,2

(x

n,2

)表示第n台磨煤机的入口一次风压力对应煤粉流量特性函数,p(t)为t时刻磨煤机入口一次风压力,单位为kpa;f

n,3

(x

n,3

)表示第n台磨煤机的料位对应煤粉流量特性函数,h(t)为t时刻磨煤机料位,单位为pa。q

total

(t)表示t时刻磨煤机总煤量,n为磨煤机数量。

[0135]

步骤v:将sis实时测量的磨煤机左/右侧容量风门开度、给煤机瞬时给煤量、磨煤机入口一次风压力、磨煤机料位实际数据代入步骤iv构建的模型公式中,获得锅炉实时总入炉煤量;

[0136]

步骤vi:计算中间仓储式制粉系统从皮带取样处到入炉处的延时初始值,计算公式如下:

[0137][0138]

式中,t0表示当前时刻;q

total

(t0)表示当前时刻磨煤机总煤量;t

delay_t0

表示中间仓储式制粉系统从皮带取样处到入炉处的延时初始计算值;

[0139]

步骤vii:计算从距当前时刻t

delay_t0

时刻到当前时刻之间的积分总煤量q

n_cal

。

[0140][0141]

式中,q

total

(t)表示t时刻计算的磨煤机总煤量;

[0142]

步骤viii:将积分总煤量q

n_cal

与中间仓储制粉系统的额定容量qn对比,若q

n_cal

比qn小,则增大延时计算值t

delay_t0

;若q

n_cal

比qn大,则减小延时计算值t

delay_t0

;重新计算q

n_cal

,直至q

n_cal

与qn相同;从而最终获得中间仓储式制粉系统从皮带取样处到入炉处的延时计算值t

delay

。

[0143]

步骤13.将步骤11获得的煤质数据、步骤12获得的延时计算值t

delay

传输给电厂sis

系统或其他信息系统。

[0144]

实施例3

[0145]

如图1所示,一种适用于中间仓储式制粉系统的入炉煤质实时检测装置包括如下包括皮带采样模块、一次研磨模块、一次缩分模块、二次研磨模块、二次缩份模块、水分检测模块、三次研磨模块、压饼模块、libs分析模块、通信接口。

[0146]

所述皮带采样模块包括电动导流板和称重装置,所述电动导流板安装于输煤皮带上,所述称重装置安装于电动导流板末端。所述电动导流板设置为相对并排间隔布置在皮带末端的两个导流板,且两个导流板与研磨机出口之间设有用于调整位置的限位板,从而有效地控制采样煤量,提高制样精密度。

[0147]

所述一次缩分模块包括正反转皮带、导流板和旋转二分机。所述正反转皮带位于一次研磨模块出口,配置有用于确定煤粉传输方向的机架;所述导流板位于正反转皮带末端;所述旋转二分机位于所述导流板末端。

[0148]

所述二次缩分模块包括3mm圆孔筛和二分器。

[0149]

所述水分检测模块包含接样摊平装置、称量机构、干燥箱。

[0150]

如图2所示,所述libs分析模块包括样品旋转台、nd:yag固体激光器、透镜、收光器、光纤、光谱仪、探测器、工控机。

[0151]

所述通信接口可与电厂sis系统或其他信息平台通信,进行数据传输。本实施例中,所述通信接口采用无线开关量传输装置和无线模拟量传输装置。

[0152]

如图3所示,所述适用于中间仓储式制粉系统的入炉煤质实时检测方法,包括以下步骤:

[0153]

(1)利用皮带采样模块,从燃煤电厂输煤皮带上提取原料煤。利用称重装置和限位板将所采样原料煤的质量,控制在1000g。

[0154]

(2)利用所述一次研磨模块将皮带采样模块输出的采样煤研磨至粒度13mm以内。

[0155]

(3)所述一次缩分模块提取各段采样煤,所提取的采样煤质量为一次研磨模块输出采样煤质量的10%,即100g。

[0156]

(4)所述二次研磨模块将一次缩分模块输出的采样煤(粒度13mm以内)研磨至3mm以内。

[0157]

(5)所述二次缩分模块提取各段采样煤,所提取的采样煤质量为二次研磨模块输出采样煤质量的20%,即20g。

[0158]

(6)所述水分检测模块将所述二次缩分模块输出的采样煤摊平、称重、送入干燥箱后再次称重。干燥方式为多层快速空气干燥,加热时间为8min,加热温度为105℃。水分计算公式为:

[0159][0160]

式中:

[0161]mt

——试验煤样的全水分,用质量分数表示,%;

[0162]

m——称取的试样质量,g;

[0163]

m0——接样摊平装置空盘质量,g;

[0164]

m1——试样和接样摊平装置干燥条件下热态质量,g;

[0165]

mf——试样和接样摊平装置干燥条件下的浮力效应值,g;

[0166]

经检测,本次样品全水分含量为28%,去除水分后样品质量为14.4g。

[0167]

(7)所述三次研磨模块将水分检测模块输出的采样煤研磨至0.2mm以内。

[0168]

(8)所述压饼模块将三次研磨模块输出的采样煤压制为直径30mm的煤饼。为保证样品致密性,压制压力设置为30mpa。

[0169]

(9)所述libs分析模块的nd:yag固体激光器发出激光束经过透镜聚焦后,打在旋转状态的煤饼表面,生成等离子体。固体激光器能量设置为50mj/脉冲,脉冲频率1-10hz,波长532nm和355nm。收光器收集等离子体在冷却和衰减过程中所发出的光信号,通过光纤传到光谱仪和探测器,并将处理得到的谱线信息传输到工控机。为降低环境和煤饼均匀性影响,将旋转台的旋转速度设置为3rpm,随机选择测量8次,获取8份样品光谱图;测量高度位于煤饼表面以下3mm。具体测量元素包括c、h、o、n、s。

[0170]

(10)对8份样品光谱图进行平均和归一化处理,获得平均光谱图。

[0171]

(11)采用自编程序计算各谱线峰面积积分,采取局部光谱归一化和等离子体温度补偿的光谱修正方法计算得到待测元素谱线强度;将待测元素谱线强度带入定标曲线方程,进而计算待测元素的浓度。选择内标元素为si。计算得到c、h、o、n、s各元素的测量结果。

[0172]

(12)如图4所示,计算中间仓储式制粉系统从皮带取样处到入炉处的延时。用于sis系统或其他信息系统进行时间补偿以准确获取当前煤质。计算方法如下:

[0173]

步骤i:从sis历史数据库中提取2022年5月16日至5月26日运行数据。包括6台磨煤机左/右侧容量风门开度、给煤机瞬时给煤量、磨煤机入口一次风压力、磨煤机料位,共144000条数据。以a磨煤机为例进行说明,其他磨煤机计算过程相同。

[0174]

步骤ii:对sis数据需进行预处理。预处理包括剔除异常值和提取各稳定条件下运行数据。a磨煤机共采集24000条数据,预处理时,容量风门平均开度、给煤机瞬时给煤量、磨煤机料位及磨煤机入口一次风压力的偏差精度分别设置为0.02、0.02、0.09和0.05。剔除异常值后数据量减少45%,有效数据13200条。

[0175]

步骤iii:采用k-means聚类算法以欧氏距离为判据,将距离相近的数据归为同类。a磨煤机容量风门平均开度、磨煤机料位、磨煤机入口一次风压力的稳定值分别取1%、390pa、6.3kpa,稳定阈值均取额定值的1%,提取特性函数f

n,1

(x

n,1

)、f

n,2

(x

n,2

)和f

n,3

(x

n,3

)稳态条件下数据分别为851、623、425条。拟合所得的特性曲线如图5-图7所示。

[0176]

步骤iv:根据步骤iii的拟合结果,构建磨煤机煤粉流量与容量风门开度、一次风压力和料位密切相关的动态特性模型。模型公式为:

[0177][0178][0179]

步骤v:将sis实时测量的磨煤机左/右侧容量风门开度、给煤机瞬时给煤量、磨煤机入口一次风压力、磨煤机料位实际数据代入步骤iv构建的模型公式中,获得锅炉实时总入炉煤量473t/h。

[0180]

步骤vi:计算中间仓储式制粉系统从皮带取样处到入炉处的延时初始值,计算公式如下:

[0181][0182]

式中,中间仓储制粉系统的额定容量qn为1660t,则中间仓储式制粉系统从皮带取样处到入炉处的延时初始计算值为3.5h。

[0183]

步骤vii:计算3.5小时前到当前时刻之间的积分总煤量q

n_cal

。

[0184][0185]

计算可得,q

n_cal

为1520t。

[0186]

步骤viii:将延时值设置为4h,再次计算得到q

n_cal

为1600t,与额定容量qn的误差为3.6%,满足误差范围,因此获得当前中间仓储式制粉系统从皮带取样处到入炉处的延时计算值为4h。

[0187]

(13)将步骤(11)获得的煤质数据、步骤(12)获得的延时计算值t

delay

传输给电厂sis系统或其他信息平台。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1