一种高速列车气动疲劳试验装置及方法

本发明属于高速列车气动性能测试领域,具体的涉及一种高速列车气动疲劳试验装置及方法。

背景技术:

1、当高速列车通过隧道时,空气的流动空间受到隧道壁与列车壁的限制,产生隧道空气动力效应,导致空气被压缩,诱发隧道内空气压力急剧变化,使隧道内列车车体所承受的压力产生复杂的变化。隧道压力变化导致车内外存在压力差,形成交变气动载荷。当列车车体受到持续、反复的交变气动载荷时,车体受压部件中的焊接接头附近、结构不连续部位及开孔等区域常常会产生很高的局部峰值应力。在交变气动载荷反复作用下,可能使车体材料晶粒间发生滑移和位错,逐渐形成微裂纹。随着交变气动载荷的不断循环,微裂纹也不断扩展,进而形成宏观疲劳裂纹,最终导致车体发生疲劳断裂,严重影响列车和乘客安全。列车行驶的速度越高,车体受到的交变气动载荷就越大。

2、为确保高速列车的安全性,需对新造高速列车车体抽样,进行交变气动载荷疲劳强度试验,模拟其服役周期内的气动疲劳损耗。目前,国内外通常采用三角波等简化波形进行车体交变气动载荷疲劳试验,通过向车体加载三角压力波的方法来模拟车体受到的交变气动载荷,加载次数一般规定在105次至106次之间。

3、现有技术文献:《高速列车车体气动载荷疲劳强度试验装置研究》,中南大学学报(自然科学版).2014,45(08),《高速列车车体交变气动载荷试验装置研究》,铁道学报.2013,35(08)中公开了一种气动疲劳试验装置的技术方案:

4、试验装置气源采用三叶式罗茨风机,风机出气口经流量控制阀、气动蝶阀四号和单向阀与被测车体一端连接,经单向阀和气动蝶阀三号通向大气。风机进气口经流量控制阀、气动蝶阀一号和单向阀后与车体另一端连接,经单向阀和气动蝶阀二号通向大气。气动蝶阀一号、三号动作相同,气动蝶阀二号、四号动作相同,且两组气动蝶阀互锁,即一组打开时另一组关闭,反之亦然。单向阀仅允许空气向一个方向通过。试验装置还包括阀门动作及罗茨风机转速控制系统和数据实时采集系统。罗茨风机、气动蝶阀、流量控制阀及压力传感器分别与控制台电连接,控制台协同控制气动蝶阀动作、风机转速及流量控制阀动作。

5、应用该技术方案,对车体进行充气,当车内压力值达到试验所需正压值时,充气过程结束,开始对车体进行抽气,当车内压力达到试验所需负压值时,抽气过程结束,交替对车体进行充气和抽气,即可按预定的车体内外压差对被测车体加载三角压力波,实现车内压力随时间按三角波形变化。但该技术方案加载三角压力波的频率仅能做到每分钟5次,即三角压力波的周期为12秒,按每天8小时试验时间计算,需要104天来完成车体疲劳试验所要求105次三角压力波的加载,非常的耗费时间。

6、这是因为充气过程中,大气压力和密度均不发生变化,每个时刻抽取空气的质量流量恒定;但抽气过程中,被测车体内部空气压力和密度均随时间变化,导致空气的质量流量也随时间发生变化。气动疲劳试验所加载的三角压力波,要求周期恒定,正压幅值、负压幅值相等并达到试验要求,从试验所需正压值到负压值和从负压值到正压值所花的时间相同,也就是一个三角压力波周期内,试验的充气过程和抽气过程时长相等。由于充气过程中空气的质量流量恒定,抽气过程中空气的质量流量不恒定,要使充气过程和抽气过程时长相等,当车内压力值达到试验所需正压值,充气过程结束开始抽气时,就需要对流量控制阀的开度进行调整,使抽气过程中空气的平均质量流量等于充气过程中空气的质量流量。当车内压力值达到试验所需负压值,抽气过程结束开始新周期的充气过程时,由于要保持试验的充气过程和抽气过程时长相等,就需要调整流量控制阀至上一次充气过程开始时的状态。等到了新周期的抽气过程,就又要调整流量控制阀,保持试验的充气过程和抽气过程时长相等,再到下一个周期的充气过程,又要把流浪控制阀调整复位至上一次充气过程开始时的状态。如此反复,可使所加载的三角压力波,周期恒定,且正压幅值、负压幅值相等。但反复的调整要消耗时间,若三角压力波的周期太短就会调整不过来,使得三角压力波的频率上不去,完成车体疲劳试验所需的时间就会很长。

7、该技术方案的还有一个问题是噪音巨大,装置运行时,距离装置1.5米处噪音达到90db以上,在两组蝶形阀切换时甚至有达到110db以上的爆炸音;又列车车体的气动疲劳试验需要进行数十万,甚至数百万次三角压力波的加载,周期非常长,若噪声不达标,将导致长期的噪声污染。

8、因此,亟待研发一种新的高速列车气动疲劳试验装置,能大幅提升三角压力波的加载速度,从而大幅缩短列车车体完成疲劳试验的时间;并且试验过程中的噪声满足车间内部噪声水平要求。

技术实现思路

1、针对现有技术存在的需求,本发明的目的在于提供一种新的高速列车气动疲劳试验装置,解决现有技术中加载的三角压力波频率不够高,及试验装置运行时噪音过大的技术问题。

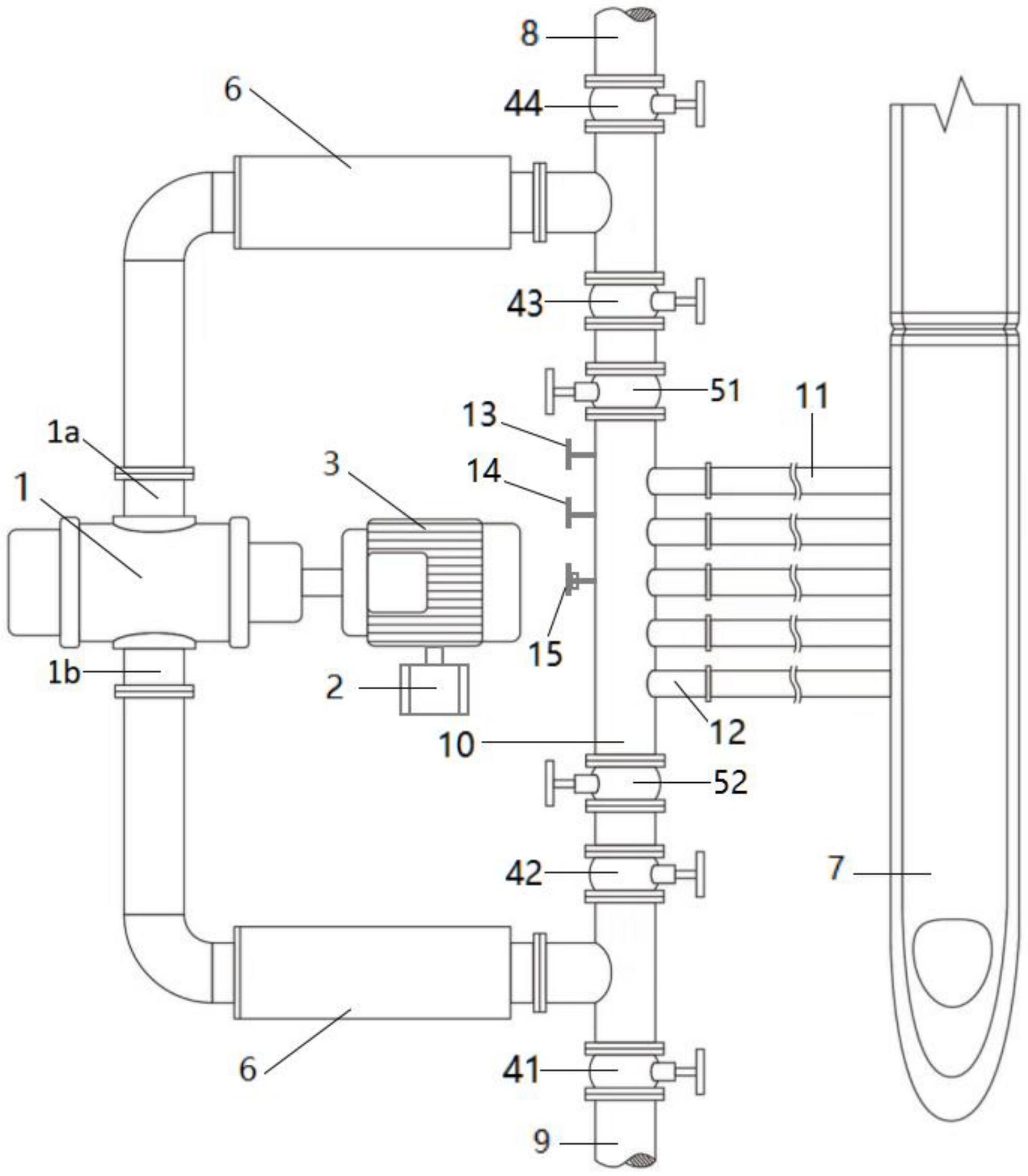

2、为实现上述目的,本发明提供一种高速列车气动疲劳试验装置,包括罗茨风机,罗茨风机出气口与三通管连接,所述三通管另两端与第三蝶形阀、第四蝶形阀连接,第三蝶形阀、第一流量阀、被测车体依次连接,第四蝶形阀与大气出口连接;所述罗茨风机进气口与三通管连接,所述三通管另两端与第一蝶形阀、第二蝶形阀连接,第一蝶形阀与大气入口连接,第二蝶形阀、第二流量阀、被测车体依次连接,利用管道将所述罗茨风机、蝶形阀、流量阀连接组成气路系统,且气路全程密封,所述蝶形阀一旦开始打开或关闭就会不停止的完成整个动作,其打开或关闭所用的时长小于等于0.25秒。

3、现有技术中,不论是充气过程,还是抽气过程,空气都要流经两个流量控制阀,导致每次充气过程和抽气过程切换时,都要对流量控制阀进行调整,浪费了大量时间。根据本发明的技术方案,充气过程中,空气流经气路不包括第二流量阀,仅第一流量阀起调节作用;抽气过程中,空气流经气路不包括第一流量阀,仅第二流量阀起调节作用。应用本发明的技术方案,若试验所要求加载三角压力波的周期为t秒,则设置蝶形阀开始打开和开始关闭的时间间隔为1/2t秒,并在前几次加载三角压力波时,通过变频器调整好罗茨风机的转速,再调整第一流量阀和第二流量阀的开度并固定,然后重复蝶形阀的开闭过程,就能使气动疲劳试验的充气过程和抽气过程时长相等,所加载的三角压力波周期恒定,且正压幅值、负压幅值。

4、现有的技术方案包括4个单向阀,它们所起的作用是,在充气过程和抽气过程切换时,若罗茨风机转速和流量阀开度不变,使空气的体积流量恒定,但其在工作时会产生大量的高频噪音。根据本发明的技术方案,当所使用的蝶形阀开启或关闭所用的时长小于等于0.25秒时,不使用单向阀也可达到相同的技术效果,并且没有单向阀产生的噪音。

5、优选的,所述装置还包括阀门控制系统,当所有蝶形阀同时收到指令时,处于关闭状态的蝶形阀先开始打开动作,处于开启状态的蝶形阀在0.05-0.1秒后再开始关闭动作。当空气在两个压差巨大的环境间流动时,会产生很大的噪音,压差越大,噪音越大。为找出巨大噪音的具体来源,我们还自行设计了一套噪音评估装置,该装置由压力管道、压力表、快开阀门、噪音测量器和冲压气机组成,压力管道和气动疲劳试验装置的排气管道长度和截面保持一致,快开阀门也采用和气动疲劳试验装置相同的阀门。应用该噪音评估装置,经多方对比分析发现,气动疲劳试验装置在切换进气和抽气过程时,一组蝶形阀关闭,另一组蝶形阀同时打开,又由于罗茨风机气量特别大,使管道内部形成了瞬时高压,最大压力达到30kpa左右,导致巨大爆炸噪音的产生。因此,在对所加载的三角压力波波形产生略微影响,疲劳试验能接受的情况下,适当延缓需关闭阀门的关闭动作,可以避免巨大噪音的产生。蝶形阀可采用气动蝶阀,并在其上安装电磁阀,利用电磁阀实现是否给气动蝶阀供气来控制。电磁阀由可编程控制器控制,采用软件编程建立阀门控制系统。

6、优选的,所述罗茨风机进、出气口与所述三通管之间的连接管道为消音管。对所述罗茨风机而言,其进气口和出气口均敞开于大气,因此,选择在其进气口和出气口均安装一个消音管,无论是在疲劳试验的抽气阶段还是在充气阶段,气流总是能够先后流经两个消音管,能够有效降低噪音。

7、优选的,所述高速列车气动疲劳试验装置还包括隔音房,所述隔音房为双层夹心结构,夹心部分填充隔音材料,覆盖范围包括所述罗茨风机、驱动电机、变频器、蝶形阀和消音管。隔音房主要用来降低气动疲劳试验装置的机械噪声,这些机械噪音包括机壳及轴承辐射的机械性噪声、风机和电机噪声、基础振动辐射的固体声。在所述高速列车气动疲劳试验装置四周,建立由消音板组成的密闭空间,以达到隔音降噪的目的。消音板可采用外墙板2.0冷轧板,中间玻璃纤维隔音棉+防火玻纤布,内侧0.8镀锌孔板结构,并在隔声房上面安装隔音门窗,以保证风机正常运行。

8、优选的,所述装置还包括主管,所述主管两端分别与所述流量阀气密连接,连接方式为法兰连接,所述主管上开有多于1个的测试连接口。所述主管及其上的测试连接口所连的管道,在充气过程和抽气过程中分别充当充气管道和抽气管道,减少了管道数目,且结构简单,安装方便。

9、优选的,所述装置还包括裙板试验箱体,所述裙板试验箱体包括测试箱,所述测试箱为圆柱体,横放在工字架上,所述测试箱侧面安装有通气口,通过连接软管和所述测试连接口连接,该测试箱底面一端密封,另一端开有裙板安装窗口,在所属裙板安装窗口周围装有法兰盘。列车裙板等部件气动载荷疲劳试验方法和车体气动载荷疲劳试验方法基本相同,但裙板等部件和车体比起来非常小,不需要太大的密闭空间,同时,由于有的裙板为开孔结构,为保持压力,密闭空间不能太小,因此,需要重新加工一个合适的密闭空间。所述裙板安装窗口可以按照需要密封各种部件,所述裙板试验箱体侧面的通气口和所述高速列车气动疲劳试验装置相连,即可即可进行各种部件试验。

10、优选的,所述主管上安装有正压安全阀、负压安全阀和紧急控制电磁阀。正压安全阀、负压安全阀在压力超过危险值自动泄压。紧急控制电磁阀在安全阀失效时卸压,可由编程控制器控制,远程配以计算机可以实现远程的控制、监测及数据记录。

11、优选的,所述装置还包括电控柜和压力传感器,所述变频器、蝶形阀、流量控制阀及压力传感器分别与电控柜电连接。所述电控柜采用plc控制带液晶触摸屏,编程后可协同控制气动蝶阀动作、风机转速及流量控制阀动作,并实时观察压力传感器的数值。

12、优选的,所述装置集成于小车上,所述小车为带脚轮的镂空横梁支撑结构。本高速列车气动试验装置重量在3吨左右,集成于小车上方便移动。并可在小车底部加装防震垫铁,确保试验设备在运行过程中的稳定性要求。

13、本发明还提供一种高速列车气动疲劳试验的方法,所述方法包括以下步骤:

14、a、连接被测车体和所述高速列车车体疲劳试验装置,确保不漏气;

15、b、安装压力传感器在被测车体内部;

16、c、确定试验要求的三角压力波周期和幅值,设定三角压力波的周期为t秒,设定蝶形阀延迟关闭时间为δt秒,0.05≤δt≤0.1;

17、d、启动所述驱动电机,所述罗茨风机开始工作,打开第一蝶形阀和第三蝶形阀,关闭第二蝶形阀和第四蝶形阀,直到被测车体达到所需正压值;

18、e、设定所有蝶形阀从开始打开到开始关闭的间隔为(1/2t+δt)秒,从开始关闭动作到开始打开动作的时间间隔为(1/2t-δt)秒;

19、f、同时打开第二蝶形阀和第四蝶形阀,同时关闭第一蝶形阀和第三蝶形阀;

20、g、调整变频器和第二流量阀;

21、h、同时关闭第二蝶形阀和第四蝶形阀,同时打开第一蝶形阀和第三蝶形阀;

22、i、调整第一流量阀;

23、j、循环步骤(f)~(j),直到三角压力波频率和幅值达到试验要求,并固定所述变频器和所述流量阀的状态;

24、k、重复步骤(f)和(h),直到完成试验要求的三角压力波加载次数。

25、应用该方法,使处于关闭状态的蝶形阀先开始打开动作,处于开启状态的蝶形阀在0.05-0.1秒后再开始关闭动作,在对所加载的三角压力波波形产生略微影响,气动疲劳试验能接受的前提下,适当延缓需关闭阀门的关闭动作,避免了巨大噪音的产生。

26、除了上面所描述的目的、特征和优点之外,本发明还有其他的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!