一种风电叶片测试用光栅传感器安装方法与流程

1.本发明涉及风电叶片测试技术领域,具体涉及一种风电叶片测试用光栅传感器安装方法。

背景技术:

2.当前,风力发电作为新能源已经被广泛使用。风电叶片作为风电机组的重要组成部件之一,其设计使用寿命往往可以达到20-30年,损坏后会导致严重的经济损失。

3.为避免因设计缺陷导致风电叶片的提前损坏,现有的风电叶片在设计定型前均需进行系统的疲劳试验。风电叶片疲劳试验前的准备过程中需进行传感器安装。现有使用的传感器安装方法步骤繁琐、操作复杂、耗材用量大且现有方法安装后传感器使用寿命较低,不能满足整个试验周期的使用需求。

技术实现要素:

4.本发明的目的是提供一种风电叶片测试用光栅传感器安装方法,以解决上述背景技术指出的技术问题。

5.为实现本发明的目的,本发明提供的技术方案如下:

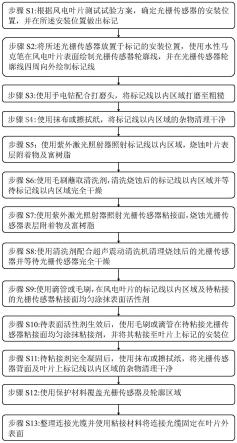

6.一种风电叶片测试用光栅传感器安装方法,包括以下步骤:

7.步骤s1:根据风电叶片测试试验方案,确定光栅传感器的安装位置,并在所述安装位置做出标记;

8.步骤s2:将所述光栅传感器放置于标记的安装位置,使用水性马克笔在风电叶片表面绘制光栅传感器轮廓线,并在光栅传感器轮廓线四周向外绘制标记线;

9.步骤s3:使用手电钻配合打磨头,将标记线以内区域打磨至粗糙;

10.步骤s4:使用抹布或擦拭纸,将标记线以内区域的杂物清理干净;

11.步骤s5:使用紫外激光照射器照射标记线以内区域,烧蚀叶片表层附着物及富树脂;

12.步骤s6:使用毛刷蘸取清洗剂,清洗烧蚀后的标记线以内区域并等待标记线以内区域完全干燥;

13.步骤s7:使用紫外激光照射器照射光栅传感器粘接面,烧蚀光栅传感器表层附着物及富树脂;

14.步骤s8:使用清洗剂配合超声震动清洗机清理烧蚀后的光栅传感器并等待光栅传感器完全干燥;

15.步骤s9:使用滴管或毛刷,在风电叶片的标记线以内区域及待粘接的光栅传感器粘接面均匀涂抹表面活性剂;

16.步骤s10:待表面活性剂生效后,使用毛刷或滴管在待粘接光栅传感器粘接面均匀涂抹粘接剂,并将其粘接至叶片上标记的安装位置;

17.步骤s11:待粘接剂完全凝固后,使用抹布或擦拭纸,将光栅传感器背面及叶片上

标记线以内区域的杂物清理干净;

18.步骤s12:使用保护材料覆盖光栅传感器及轮廓区域;

19.步骤s13:整理连接光缆并使用粘接材料将连接光缆固定在叶片外表面。

20.其中,在步骤s2中,光栅传感器轮廓线与标记线展向间距大于等于100mm,弦向间距大于等于50mm。

21.其中,在步骤s2中,所述水性马克笔的颜色不为黑色。

22.其中,在步骤s3中,标记线以内区域打磨至表面粗糙度在ra3.2-6.4之间。

23.其中,在步骤s4中,选用碳酸二甲酯溶液做为擦拭剂。

24.其中,在步骤s5中,紫外激光照射器的功率为20w-40w,扫描速度100-500mm/s。

25.其中,在步骤s6中,所述清洗剂为丙酮溶液,丙酮溶液中丙酮质量分数大于90%。

26.其中,在步骤s8中,超声震动清洗机的超声功率50w,标准超声频率40khz。

27.其中,在步骤s10中,粘接定位完成后在光栅传感器上垫一层聚乙烯或四氟乙烯薄膜,用手指轻轻挤压出多余的粘接剂和气泡,待5-10秒后即可松开。

28.其中,在步骤s12中,保护材料使用粘弹体胶带。

29.与现有技术相比,本发明的有益效果如下:

30.本技术技术方案经试验后,与现有传感器安装方法相比,采用本技术技术方案所安装的光栅传感器,其使用寿命大于单次试验周期,在单次试验内不需对光栅传感器进行修复与替换,减少了实验停机延误,提高了测试效率,且所需辅材用量明显降低,具有一定的经济效益,便于在产业上推广和使用。

附图说明

31.图1为本发明的方法流程示意图;

32.图2为本发明中轮廓线与标记线相对位置示意图。

33.图中,风电叶片1,轮廓线2,标记线3。

具体实施方式

34.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.如图1-图2所示,为本发明的实施例。

36.以iet10型风电叶片1测试中光栅传感器安装过程为实例,具体操作步骤如下:

37.步骤1:根据试验计划,单截面选取前后缘分型线,ps/ss主梁中心区域为测试点;自叶根起至展向10m区域每间隔1m设置一个测试截面,共选取测试截面10处,测试点40处。

38.步骤2:依照光栅传感器外形轮廓使用红色水性马克笔在测试点位置绘制轮廓线2。轮廓线2绘制完成后,自轮廓线2向外量取展向100mm/弦向50mm位置使用红色水性马克笔绘制标记线3,要求标记线3及轮廓线2清晰可见。

39.步骤3:使用手电钻配合3号打磨头打磨标记线以内区域,要求打磨均匀,打磨过程中注意保护线条清晰可见,打磨完成后使用粗糙度检测仪检测表面粗糙度,要求该位置表

面粗糙度在ra3.2-6.4之间。

40.步骤4:使用擦拭纸蘸取碳酸二甲酯溶液清理擦洗打磨位置,将打磨粉尘及油污等杂物完全清除,打磨完成后静置30分钟待碳酸二甲酯完全挥发。

41.步骤5:使用支撑工装将紫外激光照射器固定于风电叶片表面,调整定位使其对准标记线以内区域,以30w功率、300mm/s速率照射标记线以内区域,照射完成后去除紫外激光照射器及支撑工装,照射过程中注意人员安全防护。

42.步骤6:使用毛刷90%丙酮溶液清洗轮廓区域,涂抹完成后静置30分钟等待丙酮完全挥发。

43.步骤7:将紫外激光照射器固定于操作台,调整定位使其对准待粘接光栅传感器,以30w功率、300mm/s速率照射标记线以内区域,照射过程中注意人员安全防护。

44.步骤8:将光栅传感器置入超声波清洗机并注满90%丙酮溶液,设置超声功率为50w,标准超声频率40khz,清洗时间20分钟;清洗完成后取出静置30分钟等待丙酮完全挥发。

45.步骤9:使用毛刷蘸取permabond表面活性剂均匀涂抹在光栅传感器粘接面及轮廓区域,涂抹完成后静置20分钟等待活性剂反应完成。

46.步骤10:将permabond2011粘接剂均匀涂抹至光栅传感器粘接面,将涂抹粘接剂后的光栅传感器按照轮廓线位置粘贴在壳体表面,要求粘接定位准确;定位后,在光栅传感器上垫一层聚乙烯或四氟乙烯薄膜,用手指轻轻挤压出多余的粘接剂和气泡,待5-10秒后即可松开。粘贴好的光栅传感器应保证位置准确,粘结牢固、胶层均匀、无气泡和整洁干净。

47.步骤11:静置24小时,待粘接剂完全凝固后,使用擦拭纸蘸取碳酸二甲酯擦拭光栅传感器外表面及叶片标记线内区域去除残留粘接剂及其他污染物;擦拭完成后静置30分钟待碳酸二甲酯完全挥发。

48.步骤12:将卓煌牌10mm粘弹体胶带粘贴在光栅传感器表面,胶带需覆盖光栅传感器外表面及标记线内全部区域,粘贴过程中注意排出气泡。

49.步骤13:整理连接光缆并使用布基胶带将其粘贴在被测叶片表面,保证光缆发生缠绕时其弯曲半径大于10cm。

50.本次验证试验持续时间69天,总计循环次数317.82万次;试验过程中按本方案粘接的光栅光栅传感器未发生损坏,可以满足实验要求。

51.最后应当说明的是:上述实施例只是用于对本发明的举例和说明,而非意在将本发明限制于所描述的实施例范围内。此外本领域技术人员可以理解的是,本发明不局限于上述实施例,根据本发明教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1