基于监测轴向漏磁分布评估变压器绕组形变状态的方法

1.本发明涉及变压器保护技术领域,尤其涉及基于监测轴向漏磁分布评估变压器绕组形变状态的方法,具体适用于对于变压器绕组形变状态进行实时监测与评估。

背景技术:

2.变压器作为电力系统中的枢纽设备,一旦发生灾难性故障,就容易发生重大电力事故,造成巨大的社会经济损失,因此,变压器状态在线评估方法将有效预防事故发生,保障电力系统长久安全运行。

3.变压器绕组形变故障是其常见故障类型之一,变压器绕组形变类型可以大致分为两种:轴向形变和辐向形变。变压器绕组轴向形变,绕组在轴向上会发生压缩现象,严重时会导致发绕组发生崩塌,由于目前变压器绕组制作工艺改进,通过变压器绕组两端施加夹件固定,已大幅减少了变压器崩塌现象发生,加之大量学者研究轴向预紧力对变压器绕组轴向稳定影响,通过施加合适预紧力,加强了绕组轴向稳定性,变压器轴向形变得到有效防护。而变压器绕组辐向形变多为外绕组发生翘曲,翘曲严重时会发生断股。现有技术中,由于变压器绕组轴向形变目前已得到有效防护,并且一旦变压器发生了轴向形变,必定伴随发生严重辐向形变,反之则不一定。因此,只要实现对变压器辐向形变状态的监测,即可实现对绕组整体形变状态评估。

4.传统变压器绕组形变状态检测和评估,一般采用定期巡检的方式,通过采用频率响应法、短路阻抗法、低压脉冲法等检测手段进行离线检测,技术人员再根据检测的结果对其进行状态评估。但是这种传统评估方法需离线检测,无法对变压器绕组形变状态的进行实时监测和评估。因此,如何实现通过对变压器绕组形变状态进行实时监测和评估,是目前领域内技术人员急需解决的技术问题。

技术实现要素:

5.本发明的目的是克服现有技术中存在的无法在不离线的状态下对变压器绕组形变状态实时监测和评估的问题,提供了一种基于监测轴向漏磁分布评估变压器绕组形变状态的方法。

6.为实现以上目的,本发明的技术解决方案是:

7.基于监测轴向漏磁分布评估变压器绕组形变状态的方法,所述评估方法包括:

8.s1、根据实际变压器的尺寸及材料参数,在有限元软件中建立实际变压器的三维仿真模型;

9.s2、获取实际变压器的形变位置,所述形变位置为实际变压器在短路大电流冲击下绕组最易发生辐向形变的位置;

10.s3、在三维仿真模型上对应形变位置处模拟不同程度的绕组辐向形变,并在三维仿真模型的绕组上加载变压器正常工作电流进行电磁场仿真计算,获取三维仿真模型在对应形变位置处发生不同程度的绕组辐向形变时的模拟轴向漏磁分布数据;

11.s4、在实际变压器的形变位置处沿实际变压器的绕组的轴向间隔布置多个磁传感器,通过磁传感器对正常运行状态下的实际变压器进行监测,获取实际变压器的实际轴向漏磁分布数据;

12.s5、将模拟轴向漏磁分布数据与实际轴向漏磁分布数据进行对比,评估实际变压器的绕组形变状态。

13.所述磁传感器贴近实际变压器的绕组设置,磁传感器的数量为8-10个,磁传感器沿实际变压器的绕组的轴向等间隔设置。

14.所述步骤s2中,获取实际变压器的形变位置具体包括:

15.在仿真软件中以场-路耦合的方式对三维仿真模型施加变压器激励,模拟变压器的短路运行工况,同时对三维仿真模型进行“磁-固”耦合场仿真计算,通过“磁-固”耦合场仿真计算得到三维仿真模型中绕组的形变信息,通过形变信息确定实际变压器在短路大电流冲击下绕组最易发生辐向形变的位置。

16.所述步骤s2中,在仿真软件中以场-路耦合的方式对三维仿真模型施加变压器激励具体包括:

17.在有限元软件中模拟变压器的外部短路电路,将三维仿真模型中的绕组与外部短路电路相连接,根据三维仿真模型与外部短路电路建立场路耦合模型,通过外部短路电路对三维仿真模型施加变压器激励。

18.所述步骤s2中,通过外部短路电路对三维仿真模型施加变压器激励具体包括:通过外部短路电路多次对变压器三维仿真模型施加变压器激励,每次对变压器三维仿真模型施加变压器激励的时间为0.2秒。

19.所述步骤s3中,绕组幅向形变的程度的定义如下:

[0020][0021]

上述公式中,φ为绕组幅向形变的程度,φ≥0,δr2为外绕组最大形变位移,r2为外绕组半径。

[0022]

所述步骤s3具体包括:

[0023]

s301、设置绕组幅向形变的阈值程度,所述阈值程度包括:第一阈值程度φ1、第二阈值程度φ2、第三阈值程度φ3和第四阈值程度φ4,所述φ1=0,且φ1<φ2<φ3<φ4;

[0024]

s302、改变三维仿真模型上对应形变位置处的绕组辐向形变的程度,使三维仿真模型上对应形变位置处的绕组幅向形变的程度为φ1、φ2、φ3和φ4,同时在三维仿真模型的绕组上加载变压器正常工作电流,对三维仿真模型进行电磁场仿真计算,获取三维仿真模型上对应形变位置处发生程度为φ1的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据。

[0025]

所述步骤s5、将模拟轴向漏磁分布数据与实际轴向漏磁分布数据进行对比,评估实际变压器的绕组形变状态具体包括:

[0026]

将实际轴向漏磁分布数据与三维仿真模型上对应形变位置处发生程度为φ1的绕

组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据进行对比,并根据对比结果获取实际变压器的形变位置处的绕组幅向形变的程度φ0与φ1、φ2、φ3、φ4的大小关系;

[0027]

若φ0=φ1,则实际变压器的绕组形变状态为无形变;

[0028]

若φ1<φ0≤φ2,则实际变压器的绕组形变状态为轻微形变;

[0029]

若φ2<φ0≤φ3,则实际变压器的绕组形变状态为中度形变;

[0030]

若φ3<φ0<φ4,则实际变压器的绕组形变状态为严重形变。

[0031]

将实际轴向漏磁分布数据与三维仿真模型上对应形变位置处发生程度为φ1的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据进行对比,并根据对比结果获取实际变压器的形变位置处的绕组幅向形变的程度φ0与φ1、φ2、φ3、φ4的大小关系具体包括:

[0032]

s501、根据实际轴向漏磁分布数据,生成实际轴向漏磁分布曲线;

[0033]

s502、根据三维仿真模型上对应形变位置处发生程度为φ1的绕组幅向形变时的模拟轴向漏磁分布数据,生成第一轴向漏磁分布曲线;

[0034]

根据三维仿真模型上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据,生成第二轴向漏磁分布曲线;

[0035]

根据三维仿真模型上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据,生成第三轴向漏磁分布曲线;

[0036]

根据三维仿真模型上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据,生成第四轴向漏磁分布曲线;

[0037]

s503、对比实际轴向漏磁分布曲线与第一轴向漏磁分布曲线、第二轴向漏磁分布曲线、第三轴向漏磁分布曲线、第四轴向漏磁分布曲线的位置关系:

[0038]

若实际轴向漏磁分布曲线与第一轴向漏磁分布曲线基本重合,则φ0=φ1;

[0039]

若实际轴向漏磁分布曲线位于第一轴向漏磁分布曲线与第二轴向漏磁分布曲线之间或实际轴向漏磁分布曲线与第二轴向漏磁分布曲线基本重合,则φ1<φ0≤φ2;

[0040]

若实际轴向漏磁分布曲线位于第二轴向漏磁分布曲线与第三轴向漏磁分布曲线之间或实际轴向漏磁分布曲线与第三轴向漏磁分布曲线基本重合,则φ2<φ0≤φ3;

[0041]

若实际轴向漏磁分布曲线位于第三轴向漏磁分布曲线与第四轴向漏磁分布曲线之间,则φ3<φ0<φ4;

[0042]

所述φ2=3%,所述φ3=5%,所述φ4=10%。

[0043]

所述步骤s5中,评估实际变压器的绕组形变状态后,根据实际变压器的绕组形变状态做出维护决策:

[0044]

若实际变压器的绕组形变状态为中度形变,则对实际变压器的绕组形变状态发出风险警告;

[0045]

若实际变压器的绕组形变状态为严重形变,则对实际变压器进行停机处理。

[0046]

与现有技术相比,本发明的有益效果为:

[0047]

1、本发明基于监测轴向漏磁分布评估变压器绕组形变状态的方法中,忽略仿真变压器绕组其它区域的形变,在仿真变压器上对应形变位置处模拟不同程度的绕组幅向形变,获取三维仿真模型在对应形变位置处发生不同程度的绕组辐向形变时的模拟轴向漏磁分布数据,并根据实际变压器的形变位置设置磁传感器,通过磁传感器获取实际变压器运行状态下的实际轴向漏磁分布数据,将模拟轴向漏磁分布数据与实际轴向漏磁分布数据进行对比,即可监测实际变压器的形变的位置处的绕组辐向形变程度,并实现对绕组的整体形变状态进行评估;并且,由于实际变压器的漏磁场轴向分布数据是在变压器运行的状态下通过磁传感器实时进行采集的,因此可以对变压器进行在线监测,达到对变压器绕组状态进行实时评估的目的。因此,本设计中通过磁传感器实时采集实际变压器的漏磁场轴向分布数据,可对运行状态下的变压器绕组形变状态进行在线监测、实时评估。

[0048]

2、本发明基于监测轴向漏磁分布评估变压器绕组形变状态的方法中,在仿真软件中以场-路耦合方式对变压器三维仿真模型施加变压器激励,场-路耦合方式施加变压器激励相对于直接施加电流激励的方式能更真实的模拟变压器在短路工况下的电流变化过程,还原变压器的复杂的短路运行工况,同时对变压器三维仿真模型进行“磁-固”耦合场仿真计算,根据绕组材料真实的应力-应变曲线,可计算、模拟变压器绕组在幅向电动力的作用下发生塑性形变的过程;同时,由于实际的变压器线路中存在电路保护装置,当变压器发生短路大电流冲击时,电路保护装置会及时切断电路,因此,通过多次对变压器三维仿真模型施加变压器激励,每次施加变压器激励的时间设置为0.2秒,可以真实的还原变压器绕组在反复、多次的短路大电流冲击下,发生塑性形变的过程,准确的定位实际变压器的形变位置。因此,本设计中以场-路耦合的方式反复、多次的对变压器三维仿真模型施加短时间激励,可真实的还原变压器复杂的短路运行工况,以及变压器绕组发生塑性形变的过程,准确的定位实际变压器的形变位置。

[0049]

3、本发明基于监测轴向漏磁分布评估变压器绕组形变状态的方法中,在采集实际轴向漏磁分布数据时,先获取实际变压器在短路大电流冲击下绕组最易发生辐向形变的位置,即形变位置,再在形变位置处设置监测点并布置磁传感器,由于形变位置为整个变压器绕组上最容易发生辐向形变的位置,该位置处轴向漏磁受绕组辐向形变的影响较明显,在该位置布置磁传感器并对轴向漏磁进行检测,检测灵敏度更高、更准确;并且,仅在形变位置处沿绕组轴向布置磁传感器,通过较少的传感器、采集较少的数据即可对变压器绕组的辐向形变情况进行准确的监测,进而对实际变压器的绕组形变状态进行评估。因此本设计中,根据实际变压器的形变位置设置监测点,检测灵敏度更高、更准确;并且本方法中仅需要布置较少的传感器、采集较少的数据即可准确的对变压器绕组的辐向形变情况进行监测,进而对整个变压器的绕组形变状态进行评估。

附图说明

[0050]

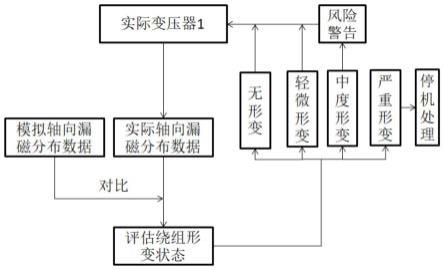

图1是评估变压器绕组形变状态的方法的流程图。

[0051]

图2是通过仿真模拟的变压器短路电流的示意图。

[0052]

图3是激励电路的示意图。

[0053]

图4是变压器三维仿真模型的示意图。

[0054]

图5是变压器三维仿真模型上绕组发生幅向形变的示意图。

[0055]

图6是磁传感器的布置位置的示意图。

[0056]

图7是根据监测数据对绕组形变状态进行评估的示意图。

[0057]

图8是采集实际轴向漏磁分布数据的设备的示意图。

[0058]

图中:实际变压器1、三维仿真模型2、磁传感器3。

具体实施方式

[0059]

以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

[0060]

参见图1至图8,基于监测轴向漏磁分布评估变压器绕组形变状态的方法,所述评估方法包括:

[0061]

s1、根据实际变压器1的尺寸及材料参数,在comsol有限元软件中建立实际变压器1的三维仿真模型2。

[0062]

所述三维仿真模型2如图4所示,所述实际变压器1为干式三相变压器,在comsol有限元仿真软件中,根据实际变压器1的结构、尺寸参数进行变压器模型搭建,并对应实际变压器1上各部位的材料参数对变压器模型进行设置,得到变压器三维仿真模型2,其中,实际变压器1上各部位的材料参数中包括实际变压器绕组材料的应力-应变曲线。

[0063]

s2、获取实际变压器1的形变位置,所述形变位置为实际变压器1在短路大电流冲击下绕组最易发生辐向形变的位置;

[0064]

实际变压器1的形变位置也可以在实际的运行中根据变压器的运行、故障情况获取,也可以通过三维仿真模型2获取,通过三维仿真模型2获取实际变压器1的形变位置具体包括:

[0065]

在仿真软件中以场-路耦合的方式对三维仿真模型2施加变压器激励,模拟变压器的短路运行工况,同时对三维仿真模型2进行“磁-固”耦合场仿真计算,通过“磁-固”耦合场仿真计算得到三维仿真模型2中绕组在短路大电流冲击下的形变信息,通过形变信息确定实际变压器1在短路大电流冲击下绕组最易发生辐向形变的位置。

[0066]

在对三维仿真模型2施加变压器激励时,可以直接对三维仿真模型中的绕组线圈加载电流进行激励,也可以以场-路耦合方式对三维仿真模型2施加变压器激励。直接对三维仿真模型中的绕组线圈施加电流进行激励时,加载在变压器三维仿真模型中的绕组线圈上的电流的大小可以是一个具体的数值,也可以是一个值随时间变化的函数值。

[0067]

在实际变压器1正常运行时,其电流是稳定正弦交变电流,而当变压器电路发生短路时绕组线圈中电流不再稳定,此时绕组线圈中的短路电流先会出现峰值,随后逐渐平缓稳定并呈现稳态。直接对三维仿真模型中的绕组线圈施加电流难以真实的还原变压器短路电流的变化过程,因此,为了真实的模拟变压器短路时复杂的运行工况,在仿真软件中以场-路耦合方式对变压器三维仿真模型2施加激励,通过仿真模拟的变压器短路电流如图2所示。

[0068]

在仿真软件中以场-路耦合的方式对三维仿真模型2施加变压器激励具体包括:

[0069]

在comsol有限元软件中以节点的形式模拟外部短路电路,所述外部短路电路,即变压器处于外部短路工况下的外部等效电路,外部短路电路包含变压器短路运行工况下的外部激励,将三维仿真模型2中的绕组作为电路元件与外部短路电路相连接,利用有comsol

限元软件中的电场接口和磁场接口,根据三维仿真模型2与外部短路电路建立场路耦合模型,并在comsol有限元软件中将变压器绕组线圈的激励设置为外部uvsi或ivsu,即可通过外部短路电路对三维仿真模型2进行激励。如图3所示,将三维仿真模型2中的绕组与外部短路电路相连接,三维仿真模型2中绕组的二次侧短接,以模拟变压器短路运行工况。

[0070]

由于实际变压器在受到短路大电流冲击时,电路保护装置会切断电路以对线路及设备进行保护。为了真实的模拟实际变压器1在短路大电流的冲击下绕组逐渐发生幅向形变的过程,在仿真软件中以场-路耦合方式对变压器三维仿真模型2施加激励时,多次对变压器三维仿真模型2施加变压器激励,每次对变压器三维仿真模型2施加变压器激励的时间为0.2秒。

[0071]

由于变压器绕组所受到的辐向电磁力大小与轴向漏磁密密切相关,在变压器三维仿真模型2遭受短路冲击的过程中,通过comsol有限元软件进行“磁-固”耦合场仿真计算,可得到变压器三维仿真模型2的绕组各部位所受电磁力,根据变压器三维仿真模型2的绕组各部位所受电磁力、绕组材料的应力-应变曲线进行计算,得到变压器三维仿真模型2的绕组的形变信息,通过形变信息,可得到三维仿真模型2在短路大电流冲击下绕组辐向形变的程度最大的位置,三维仿真模型2在短路大电流冲击下绕组辐向形变的程度最大的位置在实际变压器1上所对应的位置即为实际变压器1在短路大电流冲击下绕组最易发生辐向形变的位置,即实际变压器1的形变位置。如图5所示,所述实际变压器1的形变位置为其绕组上的一个区域。

[0072]

每次在对短路运行工况下的三维仿真模型2进行“磁-固”耦合场仿真计算时,comsol有限元软件先计算绕组在磁场中受到电磁力,然后将所得的电磁力作为施加在绕组结构模块上的载荷进行后续计算,即可得到变压器三维仿真模型2的绕组形变信息,由于每次对变压器三维仿真模型2施加激励的时间为0.2秒,在计算的过程中,施加在绕组结构模块上的载荷的计算函数方程如下所示:

[0073]

fv=f*in1(t)

[0074][0075]

上述公式中,fv为施加在绕组结构模块上的载荷,f为电磁力,in1(t)为时间函数。

[0076]

由于实际变压器1为干式三相变压器,通过仿真计算可知,对于干式三相变压器,其中间相相对于左右两相更容易发生形变,其形变位置位于中间相绕组上,如图5所示,中间相绕组中部位于铁芯窗内的区域即为干式三相变压器的形变位置。

[0077]

s3、在三维仿真模型2上对应形变位置处模拟不同程度的绕组辐向形变,同时,在三维仿真模型2的绕组上加载变压器正常工作电流并进行电磁场仿真计算,获取三维仿真模型2在对应形变位置处发生不同程度的绕组辐向形变时的模拟轴向漏磁分布数据。

[0078]

在三维仿真模型2上对应形变位置处模拟不同程度的绕组辐向形变时,忽略三维仿真模型2中绕组其它位置上的形变,即在三维仿真模型2绕组的其它位置不设置形变。

[0079]

所述步骤s3中,所述绕组幅向形变的程度的定义如下:

[0080][0081]

上述公式中,φ为绕组幅向形变的程度,φ≥0,δr2为外绕组最大形变位移,r2为

外绕组半径。

[0082]

当φ=0%时,三维仿真模型2上对应形变位置处无辐向形变,在三维仿真模型2上对应形变位置处模拟程度为0%的绕组幅向形变并进行仿真计算,可获得三维仿真模型2在绕组无形变时的模拟轴向漏磁分布数据。

[0083]

获取三维仿真模型2在对应形变位置处发生不同程度的绕组辐向形变时的模拟轴向漏磁分布数据后,可根据所获取的数据建立模拟轴向漏磁分布数据库,便于后续对实际变压器1的绕组形变状态进行评估时提取模拟轴向漏磁分布数据。

[0084]

s4、在实际变压器1的形变位置处沿实际变压器1的绕组的轴向间隔布置多个磁传感器3,通过磁传感器3对正常运行状态下的实际变压器1进行监测,获取实际变压器1的实际轴向漏磁分布数据;

[0085]

所述磁传感器3贴近实际变压器1的绕组设置,磁传感器3的数量为8-10个,8-10个磁传感器3沿实际变压器1的绕组的轴向等间隔设置。

[0086]

如图6所示,多个所述磁传感器3沿实际变压器1的绕组的轴向间隔设置,对正常运行状态下的实际变压器1进行监测。在布置磁传感器3时,可根据实际变压器绕组的高度设置磁传感器3的数量及间隔距离,以对变压器绕组轴向漏磁分布数据进行精确的测量。

[0087]

所述磁传感器3贴近实际变压器1的绕组设置,磁传感器3的数量为8-10个,8-10个磁传感器3沿实际变压器1的绕组的轴向等间隔设置。在布置磁传感器3时,在绕组中部位置、靠近绕组两端的位置各设置有一个磁传感器3,且所有磁传感器3沿绕组的轴向对称布置,这样设置可以准确的监测实际变压器1的形变位置处的实际轴向漏磁分布数据。

[0088]

如图6所示,由于干式三相变压器的形变位置为中间相绕组中部位于铁芯窗内的区域,为了在干式三相变压器的形变位置处设置磁传感器3,将磁传感器3设置于变压器铁芯的铁芯窗内,磁传感器3的数量为9个,且磁传感器3贴近干式三相变压器的中间相绕组设置,9个所述磁传感器3沿中间相绕组的轴向等间隔设置。

[0089]

所述磁传感器3为霍尔磁传感器。如图8所示,在采集实际轴向漏磁分布数据时,通过数据采集卡对每个磁传感器3所采集到的轴向漏磁数据进行记录,再通过无线传输模块将记录下的所有轴向漏磁数据实时上传至上位机,上位机对所有磁传感器3所采集的轴向漏磁数据进行处理后,得到轴向漏磁分布数据,即实际轴向漏磁分布数据。

[0090]

在评估实际变压器1的绕组形变状态时,将实际变压器1的绕组形变状态分为无形变、轻微形变、中度形变和严重形变。实际变压器1的绕组形变状态为无形变时,实际变压器1的形变位置处的绕组辐向形变的程度为0%;实际变压器1的绕组形变状态为轻微形变时,实际变压器1的形变位置处的绕组辐向形变的程度大于0且不超过3%;实际变压器1的绕组形变状态为中度形变时,实际变压器1的形变位置处的绕组辐向形变的程度大于3%且不超过5%;实际变压器1的绕组形变状态为严重形变时,实际变压器1的形变位置处的绕组辐向形变的程度大于5%。

[0091]

因此,在步骤s3中,设置绕组幅向形变的阈值程度,所述阈值程度包括:第一阈值程度φ1、第二阈值程度φ2、第三阈值程度φ3和第四阈值程度φ4,所述φ1=0,所述φ2=3%,所述φ3=5%,所述φ4=10%。

[0092]

改变三维仿真模型2上对应形变位置处的绕组辐向形变的程度,使三维仿真模型2上对应形变位置处的绕组幅向形变的程度为0、3%、5%和10%,同时在三维仿真模型2的绕

组上加载变压器正常工作电流,对三维仿真模型2进行电磁场仿真计算,获取三维仿真模型2上对应形变位置处发生程度为0的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型2上对应形变位置处发生程度为3%的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型2上对应形变位置处发生程度为5%的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型2上对应形变位置处发生程度为10%的绕组幅向形变时的模拟轴向漏磁分布数据。

[0093]

在所述步骤s5中,将模拟轴向漏磁分布数据与实际轴向漏磁分布数据进行对比,评估实际变压器1的绕组形变状态具体包括:

[0094]

s501、根据实际轴向漏磁分布数据,生成实际轴向漏磁分布曲线;

[0095]

s502、根据三维仿真模型2上对应形变位置处发生程度为0的绕组幅向形变时的模拟轴向漏磁分布数据,生成第一轴向漏磁分布曲线;

[0096]

根据三维仿真模型2上对应形变位置处发生程度为3%的绕组幅向形变时的模拟轴向漏磁分布数据,生成第二轴向漏磁分布曲线;

[0097]

根据三维仿真模型2上对应形变位置处发生程度为5%的绕组幅向形变时的模拟轴向漏磁分布数据,生成第三轴向漏磁分布曲线;

[0098]

根据三维仿真模型2上对应形变位置处发生程度为10%的绕组幅向形变时的模拟轴向漏磁分布数据,生成第四轴向漏磁分布曲线;

[0099]

s505、如图7所示,将实际轴向漏磁分布曲线与第一轴向漏磁分布曲线、第二轴向漏磁分布曲线、第三轴向漏磁分布曲线进行对比,若实际轴向漏磁分布曲线与第一轴向漏磁分布曲线基本重合,则φ0=0,此时评估实际变压器1的绕组形变状态为无形变;

[0100]

若实际轴向漏磁分布曲线位于第一轴向漏磁分布曲线与第二轴向漏磁分布曲线之间或实际轴向漏磁分布曲线与第二轴向漏磁分布曲线基本重合,则0<φ0≤3%,此时实际变压器1的绕组形变状态为轻微形变;

[0101]

若实际轴向漏磁分布曲线位于第二轴向漏磁分布曲线与第三轴向漏磁分布曲线之间或实际轴向漏磁分布曲线与第三轴向漏磁分布曲线基本重合,则3%<φ0≤5%,此时实际变压器1的绕组形变状态为中度形变;

[0102]

若实际轴向漏磁分布曲线位于第三轴向漏磁分布曲线与第四轴向漏磁分布曲线之间,则5%<φ0<10%,此时实际变压器1的绕组形变状态为严重形变。

[0103]

如图7所示,实际轴向漏磁分布曲线与第一轴向漏磁分布曲线、第二轴向漏磁分布曲线、第三轴向漏磁分布曲线均为轴向漏磁沿绕组轴向方向的分布曲线。一般情况下实际变压器1的形变位置处的绕组幅向形变程度不会超过10%,因此,通过对比轴向漏磁分布曲线可对实际变压器1的绕组形变状态进行准确的评估。

[0104]

所述步骤s5中,评估实际变压器1的绕组形变状态后,根据实际变压器1的绕组形变状态做出维护决策:

[0105]

若实际变压器1的绕组形变状态为无形变或轻微形变,则继续通过磁传感器3对正常运行状态下的实际变压器1进行监测;

[0106]

若实际变压器1的绕组形变状态为中度形变,则对实际变压器1的绕组形变状态发出风险警告;

[0107]

若实际变压器1的绕组形变状态为严重形变,则对实际变压器1进行停机处理。

[0108]

如图7所示,对干式三相变压器的轴向漏磁分布的监测中,实际轴向漏磁分布曲线的位置位于第二轴向漏磁分布曲线与第三轴向漏磁分布曲线之间,则此时评估实际变压器1的绕组形变状态为中度形变,并对实际变压器1的绕组形变状态发出风险警告。

[0109]

本发明的原理说明如下:

[0110]

所述辐向即绕组的径向,变压器绕组辐向形变即变压器绕组沿径向方向的形变。

[0111]

所述轴向漏磁为漏磁场在变压器绕组轴向方向的分量;所述轴向漏磁分布数据为轴向漏磁的分布数据;所述模拟轴向漏磁分布数据即通过仿真计算获得的模拟的轴向漏磁分布数据;所述实际轴向漏磁分布数据即通过传感器测得的实际的轴向漏磁分布数据。

[0112]

实施例1:

[0113]

基于监测轴向漏磁分布评估变压器绕组形变状态的方法,所述评估方法包括:

[0114]

s1、根据实际变压器1的尺寸及材料参数,在有限元软件中建立实际变压器1的三维仿真模型2;

[0115]

s2、获取实际变压器1的形变位置,所述形变位置为实际变压器1在短路大电流冲击下绕组最易发生辐向形变的位置;

[0116]

s3、在三维仿真模型2上对应形变位置处模拟不同程度的绕组辐向形变,并在三维仿真模型2的绕组上加载变压器正常工作电流进行电磁场仿真计算,获取三维仿真模型2在对应形变位置处发生不同程度的绕组辐向形变时的模拟轴向漏磁分布数据;

[0117]

s4、在实际变压器1的形变位置处沿实际变压器1的绕组的轴向间隔布置多个磁传感器3,通过磁传感器3对正常运行状态下的实际变压器1进行监测,获取实际变压器1的实际轴向漏磁分布数据;

[0118]

所述磁传感器3贴近实际变压器1的绕组设置,磁传感器3的数量为8-10个,磁传感器3沿实际变压器1的绕组的轴向等间隔设置。

[0119]

s5、将模拟轴向漏磁分布数据与实际轴向漏磁分布数据进行对比,评估实际变压器1的绕组形变状态。

[0120]

实施例2:

[0121]

实施例2与实施例1基本相同,其不同之处在于:

[0122]

所述步骤s2中,获取实际变压器1的形变位置具体包括:

[0123]

在仿真软件中以场-路耦合的方式对三维仿真模型2施加变压器激励,模拟变压器的短路运行工况,同时对三维仿真模型2进行“磁-固”耦合场仿真计算,通过“磁-固”耦合场仿真计算得到三维仿真模型2中绕组的形变信息,通过形变信息确定实际变压器1在短路大电流冲击下绕组最易发生辐向形变的位置。

[0124]

所述步骤s2中,在仿真软件中以场-路耦合的方式对三维仿真模型2施加变压器激励具体包括:

[0125]

在有限元软件中模拟变压器的外部短路电路,将三维仿真模型2中的绕组与外部短路电路相连接,根据三维仿真模型2与外部短路电路建立场路耦合模型,通过外部短路电路对三维仿真模型2施加变压器激励。

[0126]

所述步骤s2中,通过外部短路电路对三维仿真模型2施加变压器激励具体包括:通过外部短路电路多次对变压器三维仿真模型2施加变压器激励,每次对变压器三维仿真模型2施加变压器激励的时间为0.2秒。

[0127]

实施例3:

[0128]

实施例3与实施例2基本相同,其不同之处在于:

[0129]

所述步骤s3中,绕组幅向形变的程度的定义如下:

[0130][0131]

上述公式中,φ为绕组幅向形变的程度,φ≥0,δr2为外绕组最大形变位移,r2为外绕组半径。

[0132]

所述步骤s3具体包括:

[0133]

s301、设置绕组幅向形变的阈值程度,所述阈值程度包括:第一阈值程度φ1、第二阈值程度φ2、第三阈值程度φ3和第四阈值程度φ4,所述φ1=0,且φ1<φ2<φ3<φ4;

[0134]

s302、改变三维仿真模型2上对应形变位置处的绕组辐向形变的程度,使三维仿真模型2上对应形变位置处的绕组幅向形变的程度为φ1、φ2、φ3和φ4,同时在三维仿真模型2的绕组上加载变压器正常工作电流,对三维仿真模型2进行电磁场仿真计算,获取三维仿真模型2上对应形变位置处发生程度为φ1的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型2上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型2上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据、获取三维仿真模型2上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据。

[0135]

所述步骤s5、将模拟轴向漏磁分布数据与实际轴向漏磁分布数据进行对比,评估实际变压器1的绕组形变状态具体包括:

[0136]

将实际轴向漏磁分布数据与三维仿真模型2上对应形变位置处发生程度为φ1的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型2上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型2上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型2上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据进行对比,并根据对比结果获取实际变压器1的形变位置处的绕组幅向形变的程度φ0与φ1、φ2、φ3、φ4的大小关系;

[0137]

若φ0=φ1,则实际变压器1的绕组形变状态为无形变;

[0138]

若φ1<φ0≤φ2,则实际变压器1的绕组形变状态为轻微形变;

[0139]

若φ2<φ0≤φ3,则实际变压器1的绕组形变状态为中度形变;

[0140]

若φ3<φ0<φ4,则实际变压器1的绕组形变状态为严重形变。

[0141]

将实际轴向漏磁分布数据与三维仿真模型2上对应形变位置处发生程度为φ1的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型2上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型2上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据、三维仿真模型2上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据进行对比,并根据对比结果获取实际变压器1的形变位置处的绕组幅向形变的程度φ0与φ1、φ2、φ3、φ4的大小关系具体包括:

[0142]

s501、根据实际轴向漏磁分布数据,生成实际轴向漏磁分布曲线;

[0143]

s502、根据三维仿真模型2上对应形变位置处发生程度为φ1的绕组幅向形变时的

模拟轴向漏磁分布数据,生成第一轴向漏磁分布曲线;

[0144]

根据三维仿真模型2上对应形变位置处发生程度为φ2的绕组幅向形变时的模拟轴向漏磁分布数据,生成第二轴向漏磁分布曲线;

[0145]

根据三维仿真模型2上对应形变位置处发生程度为φ3的绕组幅向形变时的模拟轴向漏磁分布数据,生成第三轴向漏磁分布曲线;

[0146]

根据三维仿真模型2上对应形变位置处发生程度为φ4的绕组幅向形变时的模拟轴向漏磁分布数据,生成第四轴向漏磁分布曲线;

[0147]

s503、对比实际轴向漏磁分布曲线与第一轴向漏磁分布曲线、第二轴向漏磁分布曲线、第三轴向漏磁分布曲线、第四轴向漏磁分布曲线的位置关系:

[0148]

若实际轴向漏磁分布曲线与第一轴向漏磁分布曲线基本重合,则φ0=φ1;

[0149]

若实际轴向漏磁分布曲线位于第一轴向漏磁分布曲线与第二轴向漏磁分布曲线之间或实际轴向漏磁分布曲线与第二轴向漏磁分布曲线基本重合,则φ1<φ0≤φ2;

[0150]

若实际轴向漏磁分布曲线位于第二轴向漏磁分布曲线与第三轴向漏磁分布曲线之间或实际轴向漏磁分布曲线与第三轴向漏磁分布曲线基本重合,则φ2<φ0≤φ3;

[0151]

若实际轴向漏磁分布曲线位于第三轴向漏磁分布曲线与第四轴向漏磁分布曲线之间,则φ3<φ0<φ4;

[0152]

所述φ2=3%,所述φ3=5%,所述φ4=10%。

[0153]

所述步骤s5中,评估实际变压器1的绕组形变状态后,根据实际变压器1的绕组形变状态做出维护决策:

[0154]

若实际变压器1的绕组形变状态为中度形变,则对实际变压器1的绕组形变状态发出风险警告;

[0155]

若实际变压器1的绕组形变状态为严重形变,则对实际变压器1进行停机处理。

[0156]

以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1