一种基于X射线衍射技术的α-Al2O3物相纯度检测方法

一种基于x射线衍射技术的

α-al2o3物相纯度检测方法

技术领域

1.本发明属于x射线衍射试验技术领域,更具体地说,本发明涉及一种基于x射线衍射技术的α-al2o3物相纯度检测方法。

背景技术:

2.氧化铝(al2o3)由于物相结构多、酸碱性可调、热稳定性和化学稳定性高等优点被广泛用作催化剂载体和吸附功能材料等。al2o3一般由氢氧化铝脱水形成,随着氢氧化铝热处理温度的不同,氧化铝表面羟基(

–

oh)不同,因此配位不饱和的al

3+

和o2–

数量不同,最终导致其晶体结构不同,并使其具有一定的酸碱性及化学性质,影响其作为载体或者功能材料的效果。不同物相的al2o3在甲烷部分氧化过程中所起的作用有较大的差异,稳定性更高的α-al2o3对甲烷催化转化更加有利。al2o3具有多种同素异构体物相,常见的有α、β、θ、δ

*

四种。为了控制al2o3产品质量,需要建立α-al2o3物相纯度的测试方法。此外,al2o3作为载体在材料与化工领域有着广泛的应用,而al2o3基体的晶体结构、物相组成和含量对催化、电绝缘等性能有着重要影响,因此对al2o3不同物相定量分析具有重要价值和意义。

3.同素异构晶体的物相定量方法有x射线粉末衍射法、红外光谱法、拉曼光谱法、太赫兹光谱法、核磁共振波谱法等,上述各方法在药物晶型定量分析中应用较多,在材料与化工领域缺乏普适性。近年来,研究人员采用拉曼光谱法建立了α-al2o3物相纯度检测方法,该方法仅适用于试样量大于1g的样品检测,对于合成样品小试阶段、产品事故排查分析等环节中微量样品物相纯度检测有一定局限性;此外,为保证检测过程的技术便捷,在测试方法的选择上应尽量选择试样用量少、安全系数高的检测方法。利用x射线衍射技术则相对样品用量少;无需进行样品处理,如溶解、压制成型等步骤,可直接进行检测,其安全、高效等特点在材料与化工物相定量检测中具有极大的优势。

技术实现要素:

4.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

5.为了实现根据本发明的这些目的和其它优点,提供了一种基于x射线衍射技术的α-al2o3物相纯度检测方法,包括以下步骤:

6.步骤一、配制训练集样品;

7.步骤二、采集训练集样品的x射线衍射图谱;

8.步骤三、对采集的训练集样品的x射线衍射图谱进行光谱预处理,建立α-al2o3物相纯度定量训练模型;

9.步骤四、基于步骤三建立的α-al2o3物相纯度定量训练模型对待测样品进行检测,得出待测样品的α-al2o3物相纯度检测结果。

10.优选的是,其中,所述步骤一中,配制训练集样品具体方法包括:配制一系列不同组分含量的α-al2o3、θ-al2o3、δ*-al2o3混合物相样品作为训练集样品,α-al2o3物相纯度按下

式计算:

[0011][0012]

式中:p

α

为样品中α-al2o3物相纯度,以百分数表示;wt

α

为样品中α-al2o3晶型的称样重量;wt

θ

为样品中θ-al2o3晶型的称样重量;wt

δ*

为样品中δ*-al2o3晶型的称样重量。

[0013]

优选的是,其中,所述步骤一中,配制训练集样品是采用干法研磨的方式将α-al2o3、θ-al2o3、δ*-al2o3进行混合;干法研磨的具体方法包括:将α-al2o3、θ-al2o3、δ*-al2o3混合,然后使用研钵和研杵、应用球磨或振动研磨;研磨时间为10min,研磨后的样品过300目的筛子,样品粒径50μm。

[0014]

优选的是,其中,所述步骤二中,采集训练集样品的x射线衍射图谱的具体方法为:称取40mg单个训练集样品,平整铺于x射线衍射专用样品槽内,将铺好样品的样品槽放入配有1der半导体阵列探测器的x射线衍射仪中进行样品的数据采集,以cu kα射线为衍射光源,工作功率1.6kw,角度扫描范围10~85

°

,步长0.03

°

,样品槽的深度为0.1~0.2mm。

[0015]

优选的是,其中,所述步骤二中,x射线光管产生的光斑尺寸为12mm

×

0.4mm,样品的尺寸为12mm

×

4mm的矩形。

[0016]

优选的是,其中,所述步骤三的具体方法为:对采集的x射线衍射图谱进行光谱预处理,采用化学计量学方法建立x射线衍射图谱的衍射峰强度与α-al2o3物相纯度之间的相关性,获得α-al2o3物相纯度定量训练模型;采用多项式拟合的模型的训练集公式为:y=97088.46-3133.44x+27.75x2,其中x为α-al2o3的物相纯度,y为x射线衍射图谱中α-al2o3的210晶面位于43.3

°

的特征衍射峰强度。

[0017]

优选的是,其中,所述步骤三中,光谱预处理方法包括sg卷积平滑、sg求导、标准正态变量校正或多元散射校正。

[0018]

本发明至少包括以下有益效果:

[0019]

(1)本发明检测方法基于多元数据分析方法,可在交叉、重叠的光谱中提取有效信息,适用于无独立特征谱峰的物相定量分析。

[0020]

(2)本发明能在8~10min时间内准确测定α-al2o3物相纯度,且样品用量小于40mg,检测过程无需复杂制样,安全、快捷。能够解决合成样品小试阶段、产品事故究因分析等环节中微量样品物相纯度难以检测的问题,为α-al2o3产品质量控制、生产工艺和长期存储过程的物相稳定性研究提供可靠、高效的检测依据。

[0021]

(3)本发明采用1der半导体阵列探测器进行样品的x射线光谱采集。1der探测器是一种基于实时多条带(rtms)技术的超快速x射线探测器。这项技术的工作原理就像在x射线衍射系统中有一百多个固态探测器阵列同时工作。与其他依赖气体电离延迟响应的探测技术不同,rtms技术可以直接探测衍射x射线,并且能够在不影响分辨率的情况下高效处理高计数率。与带有聚焦光模块和点探测器的系统相比,这些优点使普通粉末衍射图的测量时间减少了高达100倍。

[0022]

(4)本发明从样品高度方面减少样品的使用量,仅需少量样品即可完成检测;x射线对压制成型的氧化铝粉末样品的穿透深度约为287.62μm。因此,本发明不用较深的样品槽(0.3~0.5mm深),而采用深度更浅的样品槽(0.1~0.2mm深),样品高度减少,样品使用的

量也相应减少;

[0023]

(5)本发明使用1der半导体阵列探测器,产生的光斑尺寸为12mm

×

0.4mm,因此样品不需要将整个样品槽铺满,只需要将样品制作成一个12mm

×

4mm的矩形即可满足检测需求,在确保检测结构准确的基础上,进一步减少了样品的使用量。

[0024]

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

[0025]

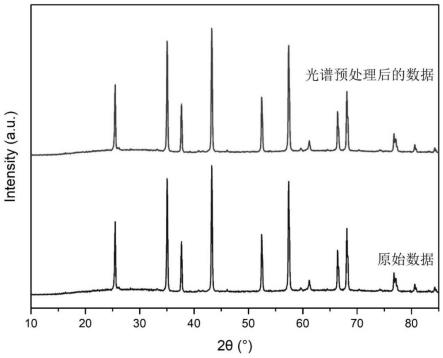

图1为实施例1中的训练集样品1在光谱预处理前后的x射线衍射图谱图对比图;

[0026]

图2为实施例1中的训练集样品2在光谱预处理前后的x射线衍射图谱图对比图;

[0027]

图3为实施例1中的训练集样品3在光谱预处理前后的x射线衍射图谱对比图;

[0028]

图4为实施例1拟合α-al2o3的物相纯度和x射线衍射图谱中α-al2o3的(210)晶面位于43.3

°

的特征衍射峰强度得到的函数曲线示意图;

[0029]

图5为待测样品4在光谱预处理前的x射线衍射图谱;

[0030]

图6为待测样品5在光谱预处理前的x射线衍射图谱。

具体实施方式

[0031]

下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

[0032]

应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

[0033]

实施例1

[0034]

本实施例提供了一种基于x射线衍射技术的α-al2o3物相纯度检测方法,包括以下步骤:

[0035]

步骤一、配制四个训练集样品,每个训练集样品中,采用干法研磨的方式对α-al2o3、θ-al2o3、δ*-al2o3进行研磨混合;干法研磨的具体方法包括:使用研钵和研杵对训练样品集分别进行研磨,研磨时间为10min,研磨后的训练集样品过300目的筛子,样品粒径50μm;按下式计算α-al2o3物相纯度:

[0036][0037]

式中:p

α

为训练集样品中α-al2o3物相纯度,以百分数表示;wt

α

为训练集样品中α-al2o3晶型的称样重量;wt

θ

为训练集样品中θ-al2o3晶型的称样重量;wt

δ*

为训练集样品中δ*-al2o3晶型的称样重量;

[0038]

四个训练集样品中α-al2o3、θ-al2o3、δ*-al2o3各自的物相纯度如下表所示;

[0039][0040]

步骤二、采集四个训练集样品的x射线衍射图谱,分别称取40mg单个训练集样品,平整铺于x射线衍射专用样品槽内,样品槽深度为0.1mm,样品1的尺寸为12mm

×

4mm的矩形,将铺好样品1的样品槽放入配有1der半导体阵列探测器的x射线衍射仪中进行样品1的数据采集,x射线光管产生的光斑尺寸为12mm

×

0.4mm,以cu kα射线为衍射光源,工作功率1.6kw,角度扫描范围10~85

°

,步长0.03

°

;

[0041]

步骤三、使用sg卷积平滑对采集的x射线衍射图谱进行光谱预处理,光谱预处理的方法为:将xrd数据导入到origin软件中,以2θ为横坐标,intensity为纵坐标作图;执行“analysis”中的“signal processing”命令,再依次选择“smooth”程序和“savitzky-golay”方法;执行程序,则得到sg卷积平滑的x射线衍射图谱;训练集样品1、训练集样品2和训练集样品3的光谱预处理前后的x射线衍射图谱对比图分别如图1、图2和图3所示;

[0042]

分别得到四个训练集样品的α-al2o3(210)晶面(位于43.3

°

)的特征衍射峰强度如下:

[0043][0044]

采用化学计量学方法建立x射线衍射图谱的衍射峰强度与α-al2o3物相纯度之间的相关性,获得α-al2o3物相纯度定量训练模型;采用多项式拟合的模型的训练集公式为:y=97088.46-3133.44x+27.75x2,其中x为α-al2o3的物相纯度(%),y为x射线衍射图谱中α-al2o3的(210)晶面(位于43.3

°

)的特征衍射峰强度,由四个训练集样品拟合得到的函数曲线图像如图4所示;

[0045]

步骤四、基于步骤三建立的α-al2o3物相纯度定量训练模型对待测样品1进行检测,得出待测样品1的α-al2o3物相纯度检测结果。

[0046]

待测样品1是质量分数100%的α-al2o3物相的粉末,采集得到的x衍射图谱中,α-al2o3的(210)晶面(位于43.3

°

)的特征衍射峰强度为61003,α-al2o3物相纯度定量训练模型检测得到的α-al2o3物相纯度为99.9%,因而检测结果误差为0.1%。

[0047]

实施例2

[0048]

使用实施例1公开的方法采集待测样品1的x衍射图谱,得到α-al2o3的(210)晶面(位于43.3

°

)的特征衍射峰强度为14434;基于实施例1建立的α-al2o3物相纯度定量训练模

型y=97088.46-3133.44x+27.75x2对待测样品2中α-al2o3物相粉末的纯度进行检测;

[0049]

待测样品2含有质量分数42.2%的α-al2o3物相粉末,23.9%的θ-al2o3物相粉末,33.9%的δ*-al2o3物相粉末,α-al2o3物相纯度定量训练模型检测得到的α-al2o3物相纯度为42.0%,因而检测结果误差为0.2%。

[0050]

实施例3

[0051]

使用实施例1公开的方法采集待测样品2的x衍射图谱,得到α-al2o3的(210)晶面(位于43.3

°

)的特征衍射峰强度为11222;基于实施例1建立的α-al2o3物相纯度定量训练模型y=97088.46-3133.44x+27.75x2对待测样品3进行检测,得出待测样品3的α-al2o3物相纯度检测结果。

[0052]

待测样品3含有质量分数47%的α-al2o3物相粉末,46.5%的θ-al2o3物相粉末,6.5%的δ*-al2o3物相粉末,α-al2o3物相纯度定量训练模型检测得到的α-al2o3物相纯度为46.8%,因而检测结果误差为0.2%。

[0053]

实施例4

[0054]

使用实施例1公开的方法采集待测样品4的x衍射图谱,光谱预处理前的x衍射图谱如图5所示,得到α-al2o3的(210)晶面(位于43.3

°

)的特征衍射峰强度为37690;基于实施例1建立的α-al2o3物相纯度定量训练模型y=97088.46-3133.44x+27.75x2对待测样品4进行检测,得出待测样品4的α-al2o3物相纯度检测结果。

[0055]

待测样品4含有质量分数24.2%的α-al2o3物相粉末,29.0%的δ*-al2o3物相粉末,46.8%的θ-al2o3物相粉末,α-al2o3物相纯度定量训练模型检测得到的α-al2o3物相纯度为24.1%,因而检测结果误差为0.1%。

[0056]

实施例5

[0057]

使用实施例1公开的方法采集待测样品5的x衍射图谱,光谱预处理前的x衍射图谱如图6所示,得到α-al2o3的(210)晶面(位于43.3

°

)的特征衍射峰强度为31266;基于实施例1建立的α-al2o3物相纯度定量训练模型y=97088.46-3133.44x+27.75x2对待测样品5进行检测,得出样品5的α-al2o3物相纯度检测结果。

[0058]

待测样品5含有质量分数28.0%的α-al2o3物相粉末,17.9%的δ*-al2o3物相粉末,54.1%的θ-al2o3物相粉末,α-al2o3物相纯度定量训练模型检测得到的α-al2o3物相纯度为27.9%,因而检测结果误差为0.1%。

[0059]

这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0060]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1