用于确定搅拌主机健康状况的方法、处理器及存储介质与流程

本发明涉及工程机械,具体地涉及一种用于确定搅拌主机健康状况的方法、处理器及存储介质。

背景技术:

1、在搅拌站生产过程中,搅拌主机是关键生产设备,搅拌主机是指搅拌站中用于对各种原材料进行搅和拌匀的装置,搅拌主机的状况将直接影响到搅拌站混凝土的生产效率和产品的质量。在一些常规手段中,通过对搅拌主机的各个易损零件的健康状态进行监控,通过易损零件的健康状态对搅拌主机的健康状况进行评估,虽然可以一定程度上反映搅拌主机的状态,但是忽略所有易损零件组合的影响,对搅拌主机的评估并不全面。因此,有必要对搅拌主机健康状况进行全面评估,以保证搅拌主机高效运行。

技术实现思路

1、针对现有技术中的上述不足,本发明实施例的目的是提供一种用于确定搅拌主机健康状况的方法、处理器及存储介质。

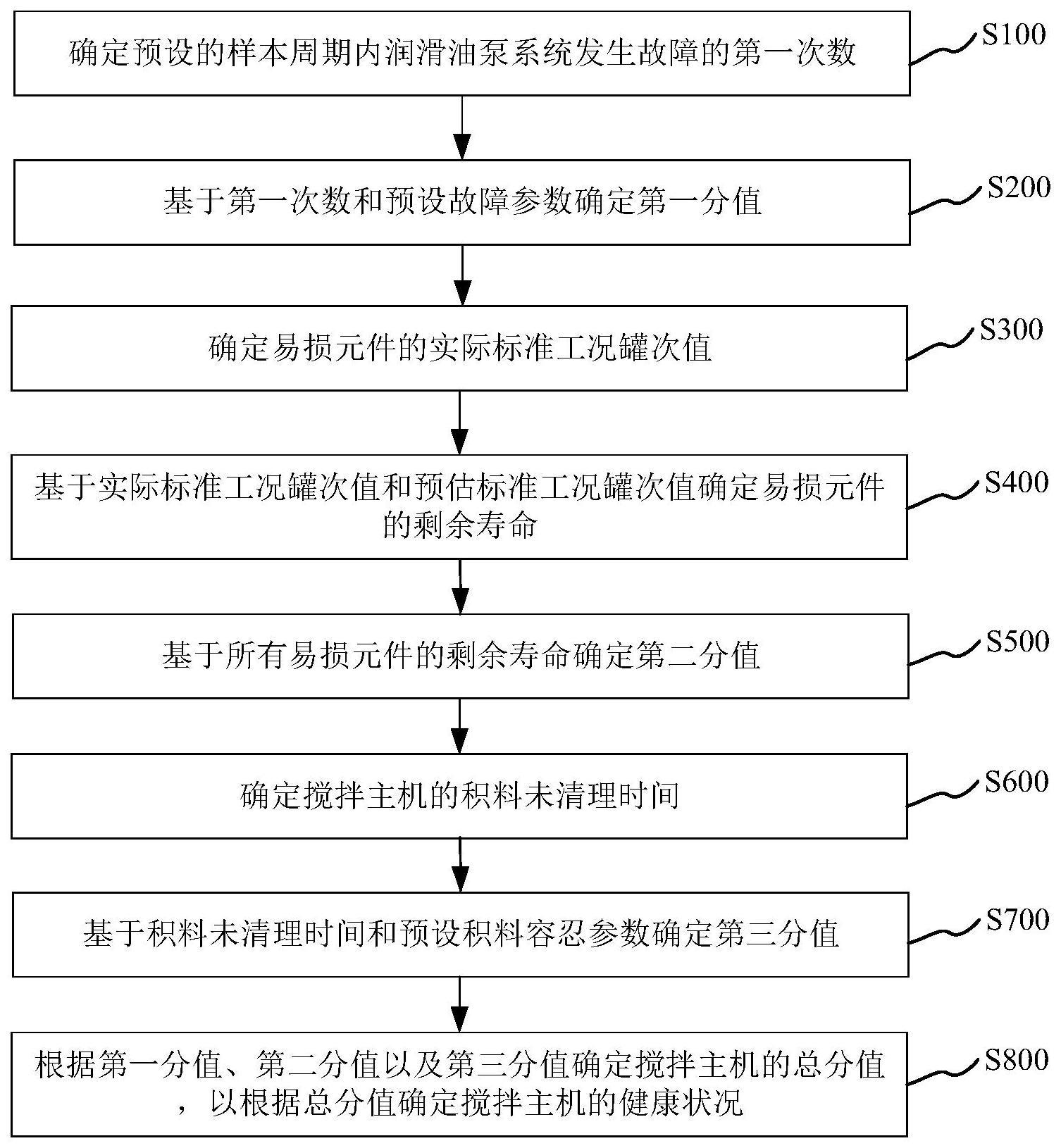

2、为了实现上述目的,本发明第一方面提供一种用于确定搅拌主机健康状况的方法,包括:

3、确定预设的样本周期内润滑油泵系统发生故障的第一次数;

4、基于第一次数和预设故障参数确定第一分值;

5、确定易损元件的实际标准工况罐次值;

6、基于实际标准工况罐次值和预估标准工况罐次值确定易损元件的剩余寿命;

7、基于所有易损元件的剩余寿命确定第二分值;

8、确定搅拌主机的积料未清理时间;

9、基于积料未清理时间和预设积料容忍参数确定第三分值;

10、根据第一分值、第二分值以及第三分值确定搅拌主机的总分值,以根据总分值确定搅拌主机的健康状况。

11、在本发明实施例中,根据第一分值、第二分值以及第三分值确定搅拌主机的总分值,包括:

12、确定润滑油泵系统发生故障的第一总次数;

13、确定搅拌主机因易损元件磨损发生故障的第二总次数以及因积料未清理发生故障的第三总次数;

14、确定第一总次数、第二总次数以及第三总次数的次数总和;

15、分别根据第一总次数、第二总次数以及第三总次数在次数总和中的占比确定第一分值的第一权重、第二分值的第二权重以及第三分值的第三权重;

16、将第一分值与第一权重的乘积、第二分值与第二权重的乘积以及第三分值与第三权重的乘积累加,得到搅拌主机的总分值。

17、在本发明实施例中,样本周期包括多个采样时间点,确定预设的样本周期内润滑油泵系统发生故障的第一次数,包括:

18、获取采样时间点对应的预设数据采集周期内润滑油泵系统的压力传感器采集的第一压力值;

19、获取预设数据采集周期内润滑油泵系统的流量传感器采集的第一流量计数值;

20、分别基于第一压力值和第一流量计数值确定预设数据采集周期对应的第一脉冲信息和第一流速;

21、根据第一脉冲信息、第一流速以及预设参考系数确定润滑油泵系统的状态表征值;

22、基于状态表征值与预设状态表确定采样时间点是否存在故障;

23、将样本周期内存在故障的采样时间点的个数作为第一次数。

24、在本发明实施例中,还包括:

25、获取预设的训练周期内压力传感器采集的第二压力值,其中,训练周期内的搅拌主机处于标准工况,训练周期包括的时长等于样本周期包括的时长;

26、获取训练周期内流量传感器采集的第二流量计数值;

27、分别基于第二压力值和第二流量计数值确定训练周期对应的第二脉冲信息和第二流速;

28、根据第二脉冲信息、第二流速确定预设参考系数。

29、在本发明实施例中,将样本周期内存在故障的采样时间点的个数作为第一次数,包括:

30、基于状态表征值与预设状态表确定采样时间点存在的故障类型,其中故障类型包括泵芯故障、缺油以及泵管故障;

31、分别将样本周期内存在泵芯故障、缺油以及泵管故障的采样时间点的个数作为泵芯故障发生次数、缺油发生次数以及泵管故障发生次数;

32、将泵芯故障发生次数、缺油发生次数以及泵管故障发生次数的和作为第一次数;

33、基于第一次数和预设故障参数确定第一分值,包括:

34、基于泵芯故障发生次数和预设故障参数中的预设泵芯参数确定泵芯分值;

35、基于缺油发生次数和预设故障参数中的预设缺油参数确定缺油分值;

36、基于泵管故障发生次数和预设故障参数中的预设泵管参数确定泵管分值;

37、将泵芯分值、缺油分值以及泵管分值的和作为第一分值。

38、在本发明实施例中,还包括:

39、确定预设的训练周期内处于标准工况的润滑油泵系统发生泵芯故障的泵芯故障标准次数、发生缺油的缺油标准次数以及发生泵管故障的泵管故障标准次数,其中,训练周期包括的时长等于样本周期包括的时长;

40、确定润滑油泵系统处于泵芯故障工况时训练周期内的第一最大报警次数;

41、将泵芯故障标准次数和第一最大报警次数作为预设泵芯参数;

42、确定润滑油泵系统处于缺油工况时训练周期内的第二最大报警次数;

43、将缺油标准次数和第二最大报警次数作为预设缺油参数;

44、确定润滑油泵系统处于泵管故障工况时训练周期内的第三最大报警次数;

45、将泵管故障标准次数和第三最大报警次数作为预设泵管参数。

46、在本发明实施例中,确定易损元件的实际标准工况罐次值,包括:

47、获取搅拌信息,其中,搅拌信息包括搅拌时间及物料种类;

48、基于搅拌信息确定易损元件的实际标准工况罐次值。

49、在本发明实施例中,还包括:

50、确定搅拌主机的积料对应的积料等级;

51、获取积料等级处于预设容忍区间对应的第一未清理时间;

52、基于所有第一未清理时间确定容忍参数;

53、获取搅拌主机预估引发故障的第二未清理时间;

54、基于所有第二未清理时间确定不可容忍参数;

55、将容忍参数和不可容忍参数作为预设积料容忍参数。

56、在本发明实施例中,还包括:

57、通过显示装置输出第一分值、第二分值、第三分值以及总分值。

58、本发明第二方面提供一种处理器,被配置成执行如上述实施例所述的用于确定搅拌主机健康状况的方法。

59、本发明第三方面提供一种机器可读存储介质,该机器可读存储介质上存储有指令,该指令用于使得机器执行如上述实施例所述的用于确定搅拌主机健康状况的方法。

60、通过上述技术方案,确定预设的样本周期内润滑油泵系统发生故障的第一次数,基于第一次数和预设故障参数确定第一分值,实时掌握搅拌主机的润滑油泵的健康状况,为对搅拌主机的健康状况提供参考,确定易损元件的实际标准工况罐次值,基于实际标准工况罐次值和预估标准工况罐次值确定易损元件的剩余寿命,基于所有易损元件的剩余寿命确定第二分值,实时掌握搅拌主机的易损元件的剩余寿命,为对搅拌主机的健康状况提供元件状态参考,确定搅拌主机的积料未清理时间,基于积料未清理时间和预设积料容忍参数确定第三分值,实时掌握搅拌主机的积料未清理时间,实现对搅拌主机积料情况的考虑,进一步提升对搅拌主机健康状况判断的全面性,根据第一分值、第二分值以及第三分值确定搅拌主机的总分值,以根据总分值确定搅拌主机的健康状况。结合多方面因素实时对搅拌主机的健康状况进行评估,无需停机进行人工检查,直观的输出搅拌主机当前的健康状况,提升对搅拌主机维护的及时性,以进一步确保搅拌主机始终处于健康状态高效运行,以确保生产质量。

61、本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!