一种催化反应、评价实验室自动化平台及方法

本技术涉及一种催化反应、评价实验室自动化平台及方法,属于催化。

背景技术:

1、催化过程开发是化学工业的最核心问题之一。现代化学工业发展的巨大成就与催化剂的应用密不可分。据统计,化学工业的80%产值是经过催化作用取得,占国民经济gdp约20%[10]。

2、传统催化过程的开发包含高效催化剂开发和与之相适应的反应过程开发,催化剂放大生产和反应过程开发都需要经过实验室-小规模装置-中间试验装置-大型商业化生产装置开发。其中,小试阶段催化剂的反应性能评价是新催化过程的重要环节,可以起到催化反应过程催化剂的筛选定型、反应工艺条件初步优化作用。目前,典型的催化反应评价实验流程包括反应原料的配比、催化剂样品称量、催化剂样品装填、反应管安装、气体管路检漏、程序升温、产品气自动进样分析、反应炉降温、反应管拆卸、样品收集等步骤。目前,仅反应炉程序升温和产品气体检测实现半自动化,其他过程仍然是严重依赖科研人员的手动操作模式。

3、现有实验室和小规模装置技术开发多以实验员为中心,存在以下技术问题:

4、(1)精度不高,可重复性差。手动配置反应原料可靠性较低,实验过程需要人为干预,实验结果依赖实验员的经验,重复性差。

5、(2)低效,人的依赖性高。实验准备,以及实验中皆需要有人值守,实验员需要耗费大量精力在实验本身,而非数据分析上。

6、(3)数据采集量低,缺少大量的过程数据,后期做反应过程研究时缺少参照和实际数据。

7、在药物、光催化等领域,目前国际上有不少团队开始使用ai进行全自动的催化剂筛选以及反应过程开发,通过ai对文献以及化合物的特性进行分析,寻找出最合适的化合物以及对应的反应流程。这意味着反应装置需要具备极高的精度,更多的数据收集,以及高通量,才能满足ai的需求,而上述技术问题则制约了ai进入催化剂筛选与反应过程开发流程。

技术实现思路

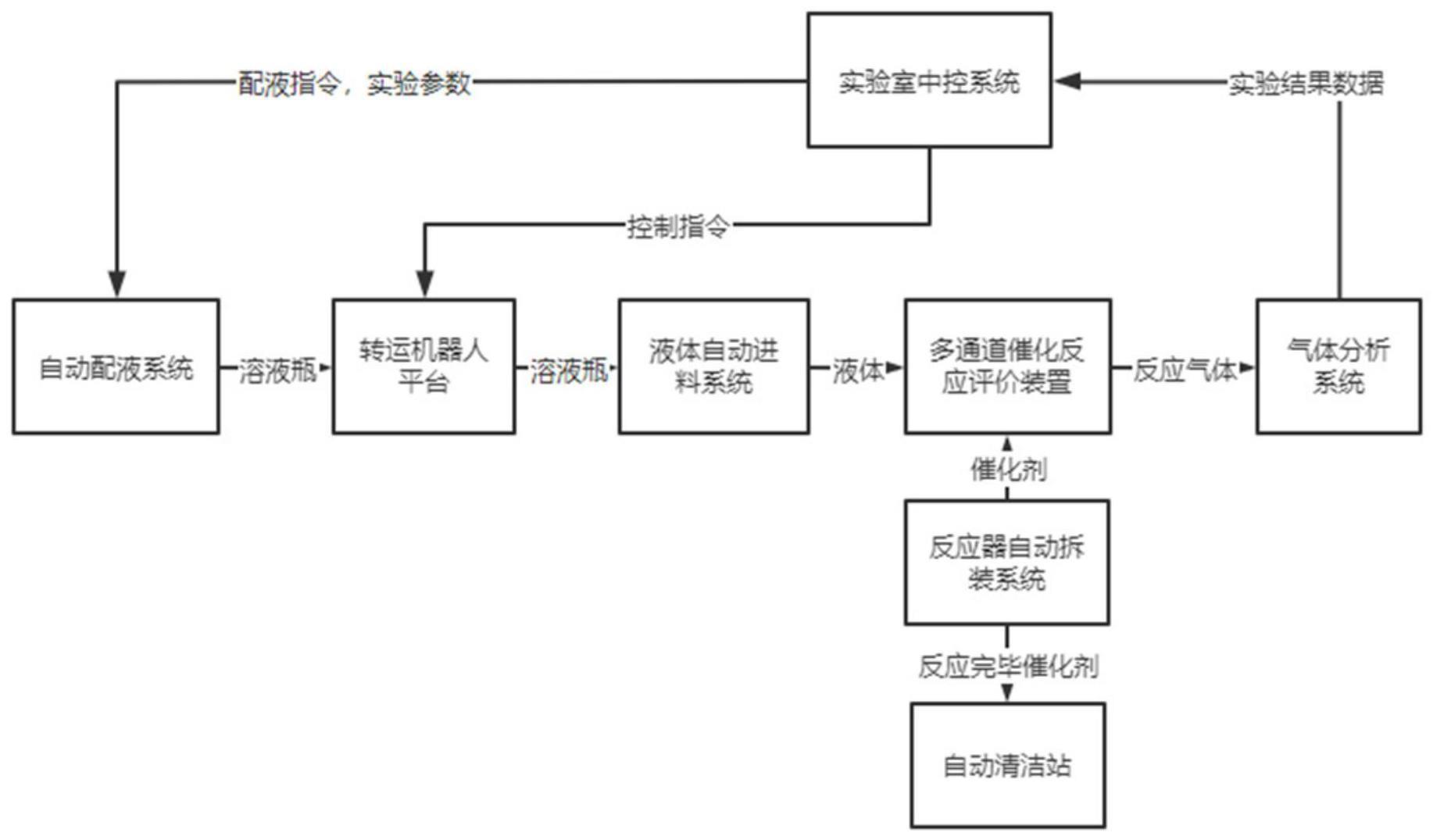

1、为了减少现有技术中人为因素导致的误差,提高精度与稳定性,提高实验效率,解决现有技术中实验过程难以追踪,无法为后期反应动力学研究提供有效数据,本技术提供了一套催化反应评价实验的全自动化流程与系统,包括自动配液系统、液体自动进料系统,反应器自动拆装系统、多通道催化反应评价装置、自动清洁站、转运机器人平台与气相色谱仪,通过各模块之间的协调配合,形成一套全自动化反应评价的工艺流程,用于进行全无人化催化反应评价实验的开展。

2、本技术的一个方面,提供了一种催化反应、评价实验室自动化平台,包括液体自动进料模块、多通道催化反应评价模块、反应器自动拆装模块、转运机器人模块、自动控制模块、自动配液模块;

3、所述液体自动进料模块用于将待反应的液体原料送入多通道催化反应评价模块内参与催化反应;

4、所述多通道催化反应评价模块用于根据自动控制模块发出的指令,确定催化反应参数,实现待反应的液体原料与催化剂接触,完成催化反应;

5、所述反应器自动拆装模块包括机械臂ii,用于与所述转运机器人模块配合,完成待测催化剂的装载与卸载、反应管的吹扫;

6、所述转运机器人模块用于完成各模块之间的物料转运、样品管的清扫;

7、所述自动配液模块包括机械臂i,用于根据自动控制模块发出的配液参数,由机械臂i自动完成待反应的液体原料的配置工作;

8、所述自动控制模块用于数据储存、分析、发出指令,控制液体自动进料模块、多通道催化反应评价模块、反应器自动拆装模块和转运机器人模块的运转。

9、可选地,本技术中,自动控制模块包括接收自动化平台反馈的实验反应数据,基于自动化实验产生大量反应数据,形成催化反应数据库,利用贝叶斯优化算法、增量训练模型等人工智能算法自主给出最佳实验安排,同时利用大数据分析方法自主给出最佳的反应条件、最优的催化样品等。

10、可选地,所述转运机器人模块能够替代实验员,完成各个站点之间的物料转运,使用压缩空气对样品管残留物进行清扫等操作。使用转运机器人,来完成各个功能站之间的物料流转,转运机器人具备机械臂,能够实现样品瓶以及溶液瓶的取放,同时能够实现回收瓶的清扫。减少人的工作量。

11、可选地,所述反应器自动拆装模块通过机械臂ii与转运机器人模块的配合,完成催化剂的装载与卸载,反应管的吹扫等操作,减少人工操作步骤。本技术中,采用机械臂ii与转运机器人模块配合,完成催化剂的装卸,可以实现在250~350℃的环境下短时间操作,提高了实验效率,而传统的实验中,实验员需要等反应管温度降低至安全范围才可以进行装卸工作。

12、可选地,所述液体自动进料模块通过与转运机器人模块的配合,完成液体原料的自动进样。

13、可选地,所述催化反应、评价实验室自动化平台还包括气体分析模块;

14、所述气体分析模块用于对催化反应获得的气体进行分析、评价;

15、所述自动控制模块用于对气体分析模块获得的分析评价结果进行存储。

16、可选地,本技术通过大量采用数字仪表,来实现构成数据的数字化,然后搭建时序型数据库,完成过程数据的存储。开发数据可视化页端程序,实现实时的或者历史数据的查询,导出和分析。

17、可选地,自动配液模块是使用机械臂i代替人,完成溶液配置工作。该模块的主要目的是配置500g质量下任意质量比例的混合溶液。该模块在收到自动控制模块的配液参数后,会使用机械臂i将空瓶与原料瓶进行开盖,并转移到对应的工作位置,然后天平与蠕动泵配合,完成参数中给定比例的溶液配置,机械臂i关盖后,通过混匀仪混匀,然后机械臂i将其放置在待取位置等待其它设备使用。

18、可选地,所述自动配液模块还包括天平、蠕动泵、储液台以及圆周混匀仪;

19、所述机械臂i用于将原料瓶和空瓶进行开盖、关盖,并转移到待取位置;

20、所述天平和蠕动泵相互配合,用于按照自动控制模块发出的配液参数,完成给定比例的所述待反应的液体原料的配置。

21、所述圆周混匀仪用于将天平和蠕动泵配置的反应溶液混合均匀。

22、可选地,所述催化反应、评价实验室自动化平台还包括自动清洁模块;

23、所述自动清洁模块用于配合所述转运机器人模块,完成所述反应管的清洁。

24、可选地,所述转运机器人模块包括识别与抓取单元;

25、所述识别与抓取单元包括物体存放架与视觉定位标记;

26、所述识别与抓取单元的定位精度为1mm。

27、可选地,所述识别与抓取单元的主体为物体存放架与视觉定位标记构成。可实现高精定位,重复定位精度1mm,可为移动抓取机器人提供高精度视觉定位引导;同时对于不同场景可快速复用,不同物品架加视觉标记,减少设计工作;快速部署,不同场景能够快速安装并全程识别与抓取。

28、可选地,所述多通道催化反应评价模块包括至少一个反应炉。

29、可选地,本技术的催化反应、评价实验室自动化平台通过自动化实验室管理软件,借助软硬件互联互通,实现各个站点、机器人的控制与调度,从而实现24小时不间断运行。

30、本技术的另一个方面,提供一种催化反应、评价的方法,所述方法采用上述的催化反应、评价实验室自动化平台;

31、所述方法包括:

32、(1)完成待反应的液体原料的自动配液,自动控制模块发送取样指令,所述转运机器人模块根据取样指令获取待测催化剂,所述反应器自动拆装模块拆出反应管,完成待测催化剂的安装;

33、(2)所述多通道催化反应评价模块根据自动控制模块发送的反应参数指令,准备反应条件;

34、(3)所述待反应的液体原料通过所述液体自动进料模块进入所述多通道催化反应评价模块中,开始反应;

35、(4)反应完成后,拆卸反应管,卸载催化剂,完成催化剂的回收和反应管的清洁。

36、可选地,所述方法还包括:

37、反应结束后,产生的气体产物传送到所述气体分析模块进行分析,得到反应评价。

38、可选地,所述方法待反应的液体原料的自动配液,包括以下步骤:

39、所述自动配液模块接收所述自动控制模块发出的配液参数指令后,由机械臂i将空瓶和原料瓶进行开盖、转移至工作位置,结合天平与蠕动泵配合,完成配液参数指令中给定比例的液体原料溶液的配置,通过混匀仪混匀。

40、可选地,所述液体原料溶液的质量为0~500g。

41、可选地,所述步骤(1)包括:

42、(a)所述自动控制模块检查所述多通道催化反应评价模块中是否有空闲的反应炉;

43、(b)若有空闲的反应炉,所述自动控制模块发出待测催化剂的信息至所述转运机器人模块;

44、(c)所述转运机器人模块根据待测催化剂的信息取出待测催化剂,配合所述反应器自动拆装模块,完成待测催化剂的装载;

45、所述待测催化剂的信息包括名称、质量、编号、库位。

46、可选地,所述反应条件包括反应温度、反应时间、反应空速。

47、作为一种具体的实施方式,所述方法包括:

48、实验人员将待测样品装入样品管中,放置在待测样品架上,然后在软件中输入样品的基本信息,例如质量,编号和库位等,然后输入该样品对应的反应条件,例如反应温度,反应时长,反应空速等。

49、输入完成后,控制软件会先检查是否有空闲反应炉可以用于反应,如果有,则从样品管理系统中捡取待测样品信息,根据信息,发送指令给复合移动机器人取样,同时反应炉旁机械臂也会将反应管拆出等待装样。

50、复合移动机器人取样通过扫描样品架上的二维码实现对样品管的定位,在取到待测样品后,给到反应炉旁机械臂完成样品的安装。

51、如果原料缺失,自动配液站会根据需求配置特定比例的原料,然后由复合移动机器人运送至反应炉的进料装置中。

52、准备就绪后,反应炉开始按照参数进行催化反应评价。同时gc也会按照设定好的时间,自动进样,完成组分分析,并录入到数据库当中。

53、反应完成后,反应炉旁机械臂拆卸反应管,将反应管内的催化剂回收到复合移动机器人递送过来的回收专用样品管。反应炉旁机械臂会在回收后将反应管送至吹扫口进行吹扫。

54、整个实验完成,进入下一个样品测试。

55、作为一种具体的实施方式,所述步骤(3)包括:

56、移动操作机器人从自动配液系统的溶液待取位置取走溶液瓶,移动机器人行驶到液体自动进样系统前方,先操作取来的溶液瓶开盖,开盖后放置在车身预定位置,再将进料管路下方的空溶液瓶取走,放在另一个预定位置,机械臂再夹取溶液瓶到进料管路下方,进料管路下移,将空溶液瓶盖上盖子,送回到空溶液瓶回收区,移动机器人停止,等待任务。

57、本技术中,除异常处置和日常巡检外,实验员可以一次性录入总时长为1-2天的待测催化剂,约20个左右,中途无需干预。相比于传统手动实验方案的每1个实验都需要人工干预,人力有了很大的节省。减少2人次。通过自动化程序进行溶液配置控制,以及反应控制,催化剂测试的可重复性得到了提高。能够收集到以秒为单位的反应过程中各部位的温度,压力,以及气体相关的数据。

58、本技术能产生的有益效果包括:

59、(1)与传统实验操作技术相比,人工操作作业时间长,系统引入误差因素多,实验流程可控性差,引入机器人与自动化实验改造,制作高通量的实验自动化平台,减少人的介入,提高实验重复性提高了实验效率和准确性,节省了实验所耗费的人力和时间。

60、(2)实现从样品制备到结果分析全自动化,并且对各环节进行数据分析,实现可以从结果出发,指导样品配置。

61、(3)减少人为因素导致的误差,提高精度与稳定性。机器人实验测试结果未发生一次实验操作误差,操作误差率降低为0%。

62、(4)全自动化的实验平台可以24小时连续运转,提高了实验效率,催化剂研发效率提高2.6倍。

63、(5)借助数字化的实验方案以及样品数据,以及对反应流程的监控,可以为后期分析提供大量的过程数据。

- 还没有人留言评论。精彩留言会获得点赞!