物料外形尺寸及重量的测量系统的制作方法

1.本发明涉及一种测量系统,特别是涉及一种物料的外形尺寸及重量的测量系统。

背景技术:

2.条料炸切工序是玻璃条料产出的第一道工序和主要工序,需要完成炸切、量尺寸、称重、码放等工作,长期以来一直是人工操作,采用卷尺测量玻璃的长度和宽度,采用游标卡尺测量玻璃的厚度,并将玻璃放到称台上进行称量,然后再取出,各个数据通过人工记录在表单上,再通过手工输入到电脑。不但劳动强度大,数据量大,数据的完整性、准确性、及时性较差,生产情况的统计具有延迟性。

3.为提高炸切口自动数据采集的需求,逐步推进生产线数字化建设,实现数据实时自动采集,提高数据采集的及时性、准确性和完整性,降低劳动强度,提高产品质量管理能力和计划执行分析效率,需要对炸切工序进行研究,建成光学玻璃条料的智能外形尺寸与重量测量系统,建立数据采集系统,降低劳动强度,提高生产线数字化水平。

技术实现要素:

4.本发明所要解决的技术问题是提供一种物料外形尺寸及重量的测量系统。

5.本发明解决技术问题所采用的技术方案是:物料外形尺寸及重量的测量系统,包括安装平台、前段皮带输送机、取放运动机构、后段皮带输送机和测量机构,所述前段皮带输送机、取放运动机构、后段皮带输送机和测量机构设置在安装平台上,所述测量机构设置在前段皮带输送机和后段皮带输送机之间,所述取放运动机构设置在前段皮带输送机、后段皮带输送机和测量机构上方。

6.进一步的,所述前段皮带输送机将物料输送到指定位置,所述取放运动机构通过垂直升降和前后移动抓取物料并放置到测量机构和后段皮带输送机上,所述后段皮带输送机将检测后的物料输送出料。

7.进一步的,所述前段皮带输送机和后段皮带输送机结构相同,包括第一电机、主动轮、限位板、输送皮带、从动轮、传动链轮和支撑框梁,所述第一电机、主动轮、限位板、从动轮和传动链轮设置在支撑框梁上,所述第一电机与传动链轮连接,所述传动链轮与主动轮连接,所述输送皮带设置在主动轮和从动轮上,所述第一电机通过传动链轮传动至主动轮,所述主动轮带动输送皮带运动。

8.进一步的,所述取放运动机构包括用于前后移动的前后移动装置以及垂直升降的升降移动装置。

9.进一步的,所述取放运动机构包括机架、导轨、滑块、第二电机、同步带主动轮、同步带从动轮、同步带、第一伺服电机、传力块、第一导向杆、传力杆、升降模组、第一轴承座、第一安装板、吸盘支架和海绵吸盘,所述机架固定在安装平台上;两根导轨平行设置在机架上,且每根导轨上设置有滑块,所述第一安装板的两端分别设置在两根导轨的滑块上;所述第二电机设置在机架上,所述同步带设置在同步带主动轮和同步带从动轮上,所述同步带

主动轮与第二电机连接并由第二电机驱动旋转,并带动同步带运动;所述第一安装板与同步带连接,所述同步带运动带动第一安装板沿导轨运动;所述升降模组和第一轴承座安装在第一安装板上,所述第一伺服电机与升降模组连接,所述传力块设置在升降模组上,所述传力杆一端与传力块连接,另一端穿过第一安装板与吸盘支架连接;所述第一导向杆设置在第一轴承座中,且第一导向杆穿过第一安装板与吸盘支架连接;所述海绵吸盘设置在吸盘支架下方。

10.更进一步的,所述同步带主动轮、同步带从动轮分别设置在机架的前后两端;所述第一导向杆和第一轴承座分别设置两个,且两个第一导向杆分别设置在两个第一轴承座中;所述海绵吸盘可瞬间吸取物料并瞬间释放物料;所述海绵吸盘、第一伺服电机和升降模组测量物料的厚度。

11.进一步的,所述测量机构包括安装固定架、长度测量模块、宽度测量模块、重量测量模块和升降模块,所述安装固定架设置在升降模块上,所述长度测量模块和宽度测量模块分别设置在安装固定架的长度边和宽度边,所述重量测量模块设置在安装固定架上。

12.更进一步的,所述长度测量模块和宽度测量模块结构相同,都包括第二伺服电机、模组、连接支撑和第一推力板,所述连接支撑设置在模组上,所述第二伺服电机与模组连接,所述第一推力板设置在连接支撑下表面,所述连接支撑在第二伺服电机驱动下沿着模组做直线运动;所述重量测量模块包括连接支架、称重传感器、平台支撑板和接触槽条,所述连接支架固定在升降模块上,所述称重传感器设置在连接支架上,所述平台支撑板设置在称重传感器上,所述接触槽条设置在平台支撑板上,所述升降模块带动连接支架、称重传感器、平台支撑板和接触槽条升降;所述升降模块包括定位块、梳齿工作台、第二导向杆、第二轴承座、第二安装板、第二推力板和气缸,所述定位块设置在梳齿工作台上,所述第二轴承座设置在第二安装板上,所述第二导向杆设置在第二轴承座中且穿过第二安装板,所述第二导向杆的一端与梳齿工作台固定,另一端固定在第二推力板上,所述气缸的尾部安装在第二安装板上,所述气缸的头部与第二推力板连接。

13.更进一步的,所述第一推力板的工作面与连接支撑的上表面垂直;所述连接支架呈u型;所述第二导向杆和第二轴承座分别设置两个,且两个第二导向杆分别设置在两个第二轴承座中且穿过第二安装板;所述气缸带动第二推力板、第二导向杆和梳齿工作台同时升降,所述第二安装板和气缸的位置固定不动。

14.更进一步的,所述推力板、第二伺服电机和模组测量物料的长度和宽度尺寸;所述重量测量模块测量物料的重量。

15.本发明的有益效果是:采用伺服电机和模组的方式,利用伺服的扭矩和位置等模式进行物料外形尺寸及重量的测量,设计合理、结构紧凑;控制系统通过plc程序控制,将采集的数据信息直接显示到触摸屏上;本发明可有效推进炸切工序生产线数字化建设,实现数据实时自动采集,提高数据采集的及时性、准确性和完整性,降低劳动强度,提高产品质量管理能力和计划执行分析效率,提高生产线数字化水平。

附图说明

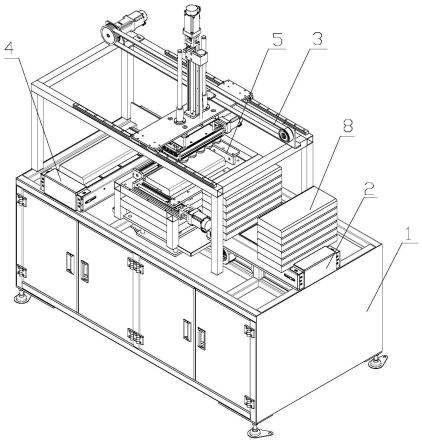

16.图1是本发明测量系统的立体图。

17.图2是本发明的平台机架的主视图。

18.图3是图2的俯视图。

19.图4是图2的左视图。

20.图5是本发明的前段皮带输送机和后段皮带输送机的主视图。

21.图6是图5的俯视图。

22.图7是图5的左视图。

23.图8是本发明的取放运动机构的主视图。

24.图9是图8的俯视图。

25.图10是图8的左视图。

26.图11是本发明的测量机构的主视图。

27.图12是图11的俯视图。

28.图13是图11的左视图。

29.图14是本发明的重量测量模块的主视图。

30.图15是图14的俯视图。

31.图16是图14的左视图。

32.图17是本发明的升降模块的主视图。

33.图18是图17的俯视图。

34.图19是图17的左视图。

具体实施方式

35.玻璃产品炸切成条料(常规尺寸为360mm长,宽度160mm和120mm,厚度10-40mm)后,人工将玻璃条料叠成一列,根据不同玻璃厚度限定数量,满足叠成高度为200mm左右,然后进入本发明的物料外形尺寸及重量测量系统,实现外形尺寸(长、宽、高)与重量的自动采集,测量的整个过程中无人操作。

36.如图1所示,本发明的物料外形尺寸及重量的测量系统包括安装平台1、前段皮带输送机2、取放运动机构3、后段皮带输送机4和测量机构5,其中,前段皮带输送机2、取放运动机构3、后段皮带输送机4和测量机构5设置在安装平台1上,测量机构5设置在前段皮带输送机2和后段皮带输送机4之间,取放运动机构3设置在前段皮带输送机2、后段皮带输送机4和测量机构5上方。

37.安装平台1包括框架11、左右封板12、安装台面板13、开关门14和调整脚杯15,如图2-4所示。框架11由方管型材焊接而成;左右封板12由普通钢板加工而成;安装台面板13由普通钢板加工而成,用于前段皮带输送机2、取放运动机构3、后段皮带输送机4和测量机构5的安装;开关门14由普通钢板加工而成;调整脚杯15为标准件,用于调整整体高度和水平。

38.前段皮带输送机2和后段皮带输送机4结构相同,都包括第一电机21、主动轮22、限位板23、输送皮带24、从动轮25、传动链轮26和支撑框梁27,第一电机21、主动轮22、限位板23、从动轮25和传动链轮26设置在支撑框梁27上,第一电机21与一组传动链轮26连接,传动链轮26与主动轮22连接,输送皮带24设置在主动轮22和从动轮25上,如图5-7所示。前段皮带输送机2的作用是将物料8输送到指定位置,等待取放运动机构3过来抓取;后段皮带输送机4的作用是将检测后的物料8输送出料,人工拿走。第一电机21为动力来源,通过一组传动链轮26传动至主动轮22,主动轮22带动输送皮带24运动,从动轮25的作用是辅助传动,支撑

框梁27由钣金折弯加工而成,限位板23限制物料停留在固定的位置。

39.取放运动机构3包括机架31、导轨32、滑块33、第二电机34、同步带主动轮35、同步带从动轮36、同步带37、第一伺服电机38、传力块39、第一导向杆40、传力杆41、升降模组42、第一轴承座43、第一安装板44、吸盘支架45和海绵吸盘46,如图8-10所示,其中,机架31、导轨32、滑块33、第二电机34、同步带主动轮35、同步带从动轮36和同步带37属于前后移动装置,第一伺服电机38、传力块39、第一导向杆40、传力杆41、升降模组42、第一轴承座43、第一安装板44、吸盘支架45和海绵吸盘46属于升降移动装置。取放运动机构3通过海绵吸盘46实现对物料8的抓取,能够垂直升降,完成物料不同高度位置的取放,还能够前后移动,将前段皮带输送机2位置上的物料8一片片取过来,放置到测量机构5的固定位置上。机架31采用方管型材焊接而成,焊接固定在安装平台1的安装台面板13上;两根导轨32平行设置在机架31上,且每根导轨32上设置有两组滑块33,第一安装板44的两端分别设置在两根导轨32的两组滑块33上;第二电机34通过电机支座设置在机架31上,电机支座采用钣金制作而成,同步带37设置在同步带主动轮35和同步带从动轮36上,同步带主动轮35、同步带从动轮36分别设置在机架31的前后两端,同步带主动轮35与第二电机34连接并由第二电机34驱动旋转,由此带动同步带37运动,同步带从动轮36的作用是辅助传动;第一安装板44通过连接块与同步带37固定连接,同步带37运动就带动第一安装板44沿导轨32运动;升降模组42和两个第一轴承座43安装在第一安装板44上,第一伺服电机38与升降模组42连接,传力块39设置在升降模组42上,传力杆41一端与传力块39连接,另一端穿过第一安装板44与吸盘支架45连接;两个第一导向杆40分别设置在两个第一轴承座43中,且两个第一导向杆40穿过第一安装板44与吸盘支架45连接;吸盘支架45下方设置有海绵吸盘46,海绵吸盘46承担了物料8的吸起功能,其能量存储在真空蓄能器里,在一秒钟之内能量可以被传送到海绵吸盘46,瞬间吸取物料8,在两秒钟之内海绵吸盘46里的真空可以返回到一个大气压,瞬间释放物料8。

40.测量机构5包括安装固定架51、长度测量模块52、宽度测量模块53、重量测量模块54和升降模块55,如图11-13所示。安装固定架51采用型材方管组焊而成,安装固定架51设置在升降模块55上。长度测量模块52和宽度测量模块53分别设置在安装固定架51的长度边和宽度边,长度测量模块52和宽度测量模块53都包括第二伺服电机61、模组62、连接支撑63和第一推力板64,连接支撑63设置在模组62上,第二伺服电机61与模组62连接,第一推力板64设置在连接支撑63下表面,且第一推力板64的工作面与连接支撑63的上表面垂直,连接支撑63可在第二伺服电机61提供动力的情况下沿着模组62做直线运动,长度测量模块52和宽度测量模块53的结构及功能相同。重量测量模块54设置在安装固定架51上,重量测量模块54包括连接支架65、称重传感器66、平台支撑板67和接触槽条68,如图14-16所示,连接支架65呈u型,固定在升降模块55上,称重传感器66设置在连接支架65上,平台支撑板67设置在称重传感器66上,接触槽条68设置在平台支撑板67上,升降模块55带动连接支架65、称重传感器66、平台支撑板67和接触槽条68同时升降,物料8设置在接触槽条68上,称重传感器66称量出物料8的重量;海绵吸盘46需要取放物料8,升降模块55的作用是避免称重传感器66频繁受到外力导致损坏以及称量时物料8与称重传感器66接触,当海绵吸盘46取放物料8时,物料8与称重传感器66脱开,而当称重时,物料8与称重传感器66接触,测量完成后,物料脱离重量测量模块54,便于长度测量和宽度测量,也包括长度和宽度测量的定位。升降模块55包括定位块69、梳齿工作台70、第二导向杆71、第二轴承座72、第二安装板73、第二推力板

74和气缸75,如图17-19所示,定位块69设置在梳齿工作台70上,用于长宽测量时物料的限位,也是测量的基准面,梳齿工作台70用于定位物料的底部,作为厚度测量的基准,梳齿工作台70采用梳齿结构方便与重量测量模块54的接触槽条68的穿过,两个第二轴承座72设置在第二安装板73上,两个第二导向杆71分别设置在两个第二轴承座72中且穿过第二安装板73,两个第二导向杆71的一端与梳齿工作台70固定,另一端固定在第二推力板74上,两个第二导向杆71和两个第二轴承座72用于导向,气缸75的尾部安装在第二安装板73上,气缸75的头部与第二推力板74连接,气缸75动作时,带动第二推力板74、第二导向杆71和梳齿工作台70同时升降,第二安装板73和气缸75的位置固定不动。

41.物料厚度的测量:首先标定海绵吸盘46工作面(测头)到梳齿工作台70表面之间的距离为l,第一伺服电机38驱动升降模组42工作,将海绵吸盘46工作面(测头)接触到物料表面,并设定扭矩,当实际扭矩等于设定扭矩时,电机转速为0,切换为位置模式,回到测头起始位置,测头运动的距离为h,物料的厚度h=l-h。

42.物料长度、宽度和重量的测量:测量机构5的主要功能是完成对物料长度、宽度和重量的测量并采集到相关的信息,长度和宽度测量原理与上面所述厚度测量相同,长度、宽度测量时第一推力板64作为测头,其实就是基准面,通过第二伺服电机61和模组62完成长度、宽度尺寸测量;重量测量模块54用于物料重量的称重和数据采集。

43.本发明测量系统的数据采集控制逻辑关系为:plc控制通过专用协议mc驱动伺服运动测量物料尺寸;通过专用协议mc与伺服系统,通过rs232接口与称重传感器66,进行重量信息的采集,最后通过专用协议mc传递给触摸屏显示出来。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1