一种覆盖热轧全厚度钢卷高效组合取样打包产线的制作方法

1.本发明涉及热轧成品钢卷取样装置技术领域,尤其涉及一种覆盖热轧全厚度钢卷高效组合取样打包产线。

背景技术:

2.传统的热轧成品钢卷取样采用天然气(乙炔等)、氧气割刀人工取样,这种取样方式较为原始,可以覆盖热轧钢卷1.2mm~25.4mm全覆盖,但纯人工取样方式,安全性非常差;或者采用检查线机组、切边机组等设备零星取样,但无论采用哪种机组,都只能是零星取样,不能覆盖钢卷全厚度取样范围。传统的钢卷打包采用人工穿带打包,对人的依赖性较强。各厂通常需要配置1~2个班组专门用于热轧钢卷的人工取样和人工打包。

技术实现要素:

3.基于此,有必要针对上述技术问题,提供一种覆盖热轧全厚度钢卷高效组合取样打包产线。

4.一种覆盖热轧全厚度钢卷高效组合取样打包产线,包括依次设置的:

5.钢卷自动运输车,用于承载和运输钢卷;

6.火焰切割取样机组,用于对达到第一设定厚度范围的钢卷进行取样;

7.切头剪取样机组,用于对达到第二设定厚度范围的钢卷进行取样;

8.打捆单元,用于对取样下来的钢卷样品进行自动或手动打捆;

9.出料鞍座,用于对打捆后的钢卷样品进行出料。

10.在其中一个实施例中,所述火焰切割取样机组包括:

11.取样卷,放置在所述钢卷自动运输车上;

12.第一压辊装置,设置在所述钢卷自动运输车的一侧,所述第一压辊装置能够压附在所述取样卷的顶部;

13.第一地辊装置,设置在所述钢卷自动运输车的两侧,所述第一地辊装置能够滚动支托在所述取样卷的下部两侧;

14.取样小车,用于对所述取样卷进行开卷、夹紧和火焰切割;

15.样品及废料收集小车,设置在所述取样小车的下方,所述样品及废料收集小车用于收集钢卷样品和废料。

16.在其中一个实施例中,所述取样小车包括:

17.开卷装置,用于对所述取样卷进行开卷;

18.第一夹紧装置,用于夹紧所述取样卷开卷后的一端并输送至样品及废料收集小车上;

19.火焰切割装置,用于对取样卷进行火焰切割。

20.在其中一个实施例中,所述切头剪取样机组包括:

21.第二压辊装置,设置在所述钢卷自动运输车的一侧,所述第二压辊装置能够压附

在所述取样卷的顶部;

22.第二地辊装置,设置在所述钢卷自动运输车的两侧,所述第二地辊装置能够滚动支托在所述取样卷的下部两侧;

23.切头剪装置,用于对所述取样卷进行夹紧、切头和出料导出;

24.样品收集小车,设置在所述切头剪装置的一侧,所述样品收集小车用于收集钢卷样品;

25.废料收集小车,设置在所述样品收集小车的下方,所述废料收集小车用于收集废料;

26.在其中一个实施例中,所述切头剪装置包括:

27.第二夹紧装置,用于夹紧所述取样卷开卷后的一端;

28.切头装置,用于对所述取样卷进行切头;

29.出料导出装置,用于将钢卷样品导入样品收集小车内。

30.在其中一个实施例中,所述打捆单元的一侧与打包上料位鞍座相连接,且所述打捆单元包括依次设置的:

31.全自动周向打捆机组,用于对钢卷样品进行周向自动打包;

32.全自动径向打捆机组,用于对钢卷样品进行径向自动打包;

33.人工打包鞍座,用于对钢卷样品进行人工打包。

34.在其中一个实施例中,所述人工打包鞍座和所述出料鞍座之间还设有全自动称量机组,所述全自动称量机组能够对打捆后的钢卷样品进行称量和喷印。

35.在其中一个实施例中,所述火焰切割取样机组的一侧设有火焰切割取样机组上料位鞍座;所述切头剪取样机组的一侧设有切头剪取样机组上料鞍座,

36.在其中一个实施例中,所述出料鞍座的数量有多个,最末端所述出料鞍座的一侧设有小车检修位。

37.在其中一个实施例中,所述第一设定厚度范围和第二设定厚度范围分别为6-25.4mm和1.5-8mm。

38.上述覆盖热轧全厚度钢卷高效组合取样打包产线,可以最大限度的发挥火焰切割取样机组和切头剪取样机组的取样优势和作业效率,并且覆盖了当前热轧的所有厚度的钢卷,其组合非常巧妙,并且能够有效减少作业人员靠近热卷作业时的温度烫伤风险,提升作业温度至350~400℃,从而有效降低热卷在库区内的占库时间,提高热卷库周转效率。

附图说明

39.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

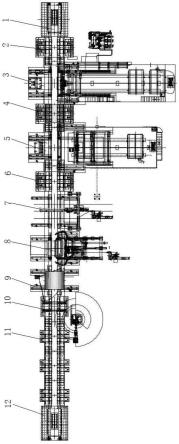

40.图1是本发明的覆盖热轧全厚度钢卷高效组合取样打包产线的结构示意图;

41.图2是本发明的火焰切割取样机组的结构示意图;

42.图3是本发明的切头剪取样机组的结构示意图。

具体实施方式

43.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

44.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

45.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

46.参阅图1-3所示,本发明一实施例提供一种覆盖热轧全厚度钢卷高效组合取样打包产线,包括依次设置的:

47.钢卷自动运输车1,用于承载和运输钢卷;

48.火焰切割取样机组3,用于对达到第一设定厚度范围的钢卷进行取样;

49.切头剪取样机组5,用于对达到第二设定厚度范围的钢卷进行取样;本实施例中,所述第一设定厚度范围可以为6-25.4mm,第二设定厚度范围可以为1.5-8mm。如此,便可以覆盖钢卷的全厚度。

50.打捆单元,用于对取样下来的钢卷样品进行自动或手动打捆;

51.出料鞍座11,用于对打捆后的钢卷样品进行出料。

52.上述覆盖热轧全厚度钢卷高效组合取样打包产线,可以最大限度的发挥火焰切割取样机组3和切头剪取样机组5的取样优势和作业效率,并且覆盖了当前热轧的所有厚度的钢卷,其组合非常巧妙,并且能够有效减少作业人员靠近热卷作业时的温度烫伤风险,提升作业温度至350~400℃,从而有效降低热卷在库区内的占库时间,提高热卷库周转效率。

53.在本发明一实施例中,所述火焰切割取样机组3包括:

54.取样卷33,放置在所述钢卷自动运输车1上;

55.第一压辊装置31,设置在所述钢卷自动运输车1的一侧,所述第一压辊装置31能够压附在所述取样卷33的顶部;

56.第一地辊装置32,设置在所述钢卷自动运输车1的两侧,所述第一地辊装置32能够滚动支托在所述取样卷33的下部两侧;

57.取样小车34,用于对所述取样卷33进行开卷、夹紧和火焰切割;

58.样品及废料收集小车35,设置在所述取样小车34的下方,所述样品及废料收集小车35用于收集钢卷样品和废料。

59.本实施例中,火焰切割取样机组3的开卷方式为上开卷,第一地辊装置32包括可以转动的辊轮等,辊轮设置在取样卷33的下部两侧,以辅助取样卷33进行转动,使取样卷33上的钢卷能被顺利剥离。而第一压辊装置31包括支架、压轮等结构,利用可转动的压轮压附在所述取样卷33的顶部,这样可以避免钢卷的松散,保证取样过程的安全性和可靠性。

60.在本发明一实施例中,所述取样小车34包括:

61.开卷装置,用于对所述取样卷33进行开卷;

62.第一夹紧装置,用于夹紧所述取样卷33开卷后的一端并输送至样品及废料收集小车35上;

63.火焰切割装置,用于对取样卷33进行火焰切割。

64.本实施例中,开卷装置为现有技术中常用钢卷开卷设备。第一夹紧装置包括夹持机构、滑移机构等,以实现取样卷33开卷后的夹紧和滑移即可。火焰切割装置可以火焰切割机等。

65.在本发明一实施例中,所述切头剪取样机组5包括:

66.第二压辊装置51,设置在所述钢卷自动运输车1的一侧,所述第二压辊装置51能够压附在所述取样卷33的顶部;

67.第二地辊装置52,设置在所述钢卷自动运输车1的两侧,所述第二地辊装置52能够滚动支托在所述取样卷33的下部两侧;

68.切头剪装置53,用于对所述取样卷33进行夹紧、切头和出料导出;

69.样品收集小车54,设置在所述切头剪装置53的一侧,所述样品收集小车54用于收集钢卷样品;

70.废料收集小车55,设置在所述样品收集小车54的下方,所述废料收集小车55用于收集废料;

71.本实施例中,切头剪取样机组5的开卷方式为下开卷,第二地辊装置52包括可以转动的辊轮等,辊轮设置在取样卷33的下部两侧,以辅助取样卷33进行转动,使取样卷33上的钢卷能被顺利剥离。而第二压辊装置51包括支架、压轮等结构,利用可转动的压轮压附在所述取样卷33的顶部,这样可以避免钢卷的松散,保证取样过程的安全性和可靠性。

72.在本发明一实施例中,所述切头剪装置53包括:

73.第二夹紧装置,用于夹紧所述取样卷33开卷后的一端;

74.切头装置,用于对所述取样卷33进行切头;

75.出料导出装置,用于将钢卷样品导入样品收集小车54内。

76.本实施例中,第二夹紧装置可以夹爪等结构,切头装置可以为现有技术中钢卷的切头设备,出料导出装置可以为滑槽等可以导向的结构。

77.在本发明一实施例中,所述打捆单元的一侧与打包上料位鞍座6相连接,且所述打捆单元包括依次设置的:

78.全自动周向打捆机组7,用于对钢卷样品进行周向自动打包;

79.全自动径向打捆机组8,用于对钢卷样品进行径向自动打包;

80.人工打包鞍座9,用于对钢卷样品进行人工打包。

81.本实施例中,根据产线工艺节奏,产线设置有全自动周向打捆机组7和全自动径向打捆机组8,以满足库区打包钢卷的打包需求,同时针对自动打包失误的捆带,在全自动自动打包机后设置有人工打包鞍座9,用于进行人工补打捆带。打包上料位鞍座6可以对捆带等进行上料。

82.在本发明一实施例中,所述人工打包鞍座9和所述出料鞍座11之间还设有全自动称量机组10,所述全自动称量机组10能够对打捆后的钢卷样品进行称量和喷印。这样可以对钢卷样品进行计量,使其满足重量要求,并加以喷印醒目标识以方便识别。

83.在本发明一实施例中,所述火焰切割取样机组3的一侧设有火焰切割取样机组上

料位鞍座2;所述切头剪取样机组5的一侧设有切头剪取样机组上料鞍座4,火焰切割取样机组上料位鞍座2用于火焰切割取样机组3的上料,钢卷形式为上开卷上料,工作节凑约为30分钟/卷;切头剪取样机组上料鞍座4用于切头剪取样机组5的上料,钢卷形式为下开卷上料,工作节凑为8分钟/卷。

84.需要说明的是,根据取样节奏的不同,对于切头剪取样机组5和火焰切割取样机组3分别与不同的钢卷上料位,以保证产线钢卷的顺利运行。钢卷上料和出料以及取样的废料和样品均采用行车进行,行车可以根据现场实际情况采用有人操作行车或无人操作行车进行。有信息化条件的产线可以在l2中实现钢卷信息的指令和跟踪。

85.在本发明一实施例中,所述出料鞍座11的数量有多个,最末端所述出料鞍座11的一侧设有小车检修位12。本实施例中,多个出料鞍座11用于产线取样包装后钢卷的临时存放。小车检修位可以对钢卷自动运输车1进行检修。

86.需要说明的是,钢卷在产线上的运输采用全自动钢卷运输车根据l2指令自动进行钢卷在各工作位置之间的进行。全自动钢卷运输车采用安全滑触线取电,漏波电缆对外通讯;行走采用前后双驱动变频控制,实现钢卷运输起步和目标位置以及根据钢卷重量的自动调速控制;取放卷采用液压系统控制升降鞍座高低速进行,可以实现钢卷取卷和放卷的柔性接触;小车接卷采用激光传感器自动巡边,确保接钢卷时钢卷垂直中心线与小车鞍座垂直中心线严格重合。

87.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

88.以上所述实施例仅表达了本发明的几种实施方式,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1