一种新能源汽车用动力总成测试系统的制作方法

1.本发明涉及新能源汽车测试技术领域,特别涉及一种新能源汽车用动力总成测试系统。

背景技术:

2.新能源汽车是指采用非常规的车用燃料作为动力来源(或使用常规的车用燃料、采用新型车载动力装置),综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车。新能源汽车包括纯电动汽车、增程式电动汽车、混合动力汽车、燃料电池电动汽车、氢发动机汽车等。

3.其中,电动汽车动力总成中驱动电机的位置、数量及布置的不同导致目前推出车型驱动形式多种多样,但不管是何种驱动形式,其均是以电机为驱动件,经中间动力传动组件驱动车轮转动,电动汽车动力总成的动力传递路线为:电机

→

传动组件

→

半轴(车轮),而减速器作为常见的传动组件之一,在动力传递过程中起到重要作用,减速器由多个齿轮相啮合起到减速增矩的作用,由于齿轮间啮合存在传动误差,尤其在一些特殊工况下,如坡道起步,或者加速过程中,齿轮间的传动误差会造成输出转矩的迟滞,直接影响电动汽车的使用性能。

4.现有技术对于电动汽车动力总成的测试是以总成整体性能测试或总成中关键零部件,如电机的性能测试为目的,对于总成的机械传动性能测试尚未提及,而传统的机械传递性能测试是测量动力传动系统中输出功率与输入功率的比值,但在电动车动力总成中,由于传动组件存在的误差,简单的测量输出功率与输入功率的比值并不能真实的反应出动力总成在上述特殊工况下的运行状态,为此,我们提出一种新能源汽车用动力总成测试系统。

技术实现要素:

5.本发明的主要目的在于提供一种新能源汽车用动力总成测试系统,可以有效解决背景技术中的问题。

6.为实现上述目的,本发明采取的技术方案为:一种新能源汽车用动力总成测试系统,包括数据获取模块、负载模拟模块、动力供给模块和辅助模块,所述数据获取模块包括用于获取动力总成中源节点输出端、中间节点输入端和输出端以及末端节点输入端转速值的转速传感器,所述负载模拟模块与所述末端节点连接,所述动力供给模块用于驱动源节点运动,所述辅助模块包括控制机、工业计时器、固定机构和连接机构,所述固定机构用于待测试动力总成的安装固定,所述控制机与转矩传感器、转速传感器、动力供给模块和工业计时器连接,用于控制动力供给模块的运行、获取各转矩传感器和转速传感器的实时转矩和转速数据,并对获取的实时数据进行处理后,计算待测动力总成的实时机械传递效率值,所述的实时机械传动效率值计算公式为:

其中:η为待测动力总成的实时机械传递效率值;α为中间节点传动误差的修正系数;n1为源节点输出端在t时刻的转速值;n2为中间节点输入端在t时刻的转速值;n3为中间节点输出端在t时刻的转速值;n4为末端节点输入端在t时刻的转速值;t1为源节点输出端在t时刻的转矩值;t4为末端节点输入端在t时刻的转矩值;t为源节点输出端由静止匀加速至n1所需时间。

7.进一步的,所述的源节点输出端为动力总成中驱动件输出端,包括电机主轴和动力输入轴。

8.进一步的,所述的中间节点输入端和输出端为动力总成中传动组件的输入端和输出端。

9.进一步的,所述的末端节点为动力总成中的车轮驱动端。

10.进一步的,所述负载模拟模块为磁粉制动器或测功机。

11.进一步的,所述的传动误差的修正系数α正比于所述中间节点的传动比i,反比于中间节点输入端和输出端材料的强度,其计算公式为:,其中k为常数系数,根据经验确定;φ1为中间节点输入端材料的抗扭强度值,单位n

·

m;φ2为中间节点输出端材料的抗扭强度值,单位n

·

m。

12.进一步的,所述的动力总成测试系统操作步骤如下:步骤一:将系统中各装置组装,使所述动力总成安装于所述固定机构上,并通过所述连接机构将所述末端节点与所述负载模拟模块固定连接,安装并调试各所述转矩传感器、所述转速传感器,通过所述控制机连接所述工业计时器和各所述转矩传感器、所述转速传感器,使所述动力供给模块与所述转矩传感器、所述转速传感器运行同步;步骤二:启动测试系统,调节所述负载模拟模块为空载状态,通过所述控制机控制所述动力供给模块驱动所述的动力总成中源节点输出端转动,由所述工业计时器记录所述源节点输出端由静止匀加速至n1所需时间t,并记录t时刻时所述源节点输出端的转矩值t1、所述中间节点输入端和输出端的转速值n2与n3、所述末端节点输入端的转速值n4和转矩值t4,并将所测值带入实时机械传动效率值计算公式,计算负载模拟模块为空载状态下的η值;步骤三:分别调节所述负载模拟模块为30%、50%和80%状态,当所述负载模拟模块为磁粉制动器时,30%、50%和80%负载分别为磁粉制动器最大制动力的30%、50%和80%,重复上述步骤,并通过公式分别计算在30%、50%和80%负载状态下的η值。

13.进一步的,所述的实时机械传动效率值计算公式推导过程为:已知机械传动装置的机械传动效率计算公式为:,对于电动车动力总成的输入端

→

中间传动

→

输出端的三级传递系统,输入端

→

中间传动和中间传动

→

输出端的连接方式分别为输入端与中间传动的输入端之间通过刚性轴连接,中间传动的输出端与输出端之间同是通

过刚性轴连接,此两级传递路线满足已知机械传动装置的机械传动效率计算公式,对于中间传动过程,由于动力总成的中间传动件为减速器或者机械耦合器,在匀加速状态下,减速器的齿轮传动存在传动误差,故为了减小传动误差的影响,对于输出端的输入功率,可以写作输入端的输出功率与因中间传动件齿轮传递误差引起的损耗功率的差值,即有:,由于损耗功率是传动件齿轮传递误差引起,有损耗功率的计算公式:,其中λ为损耗率,p

输入

为输入端功率值,对于中间传动件,其输入端功率值p

输入

可近似为输入端功率,又由于在匀加速阶段,其损耗率的产生为传动误差导致,取传动误差为损耗率,而传动误差值受到中间传动组件输入端和输出端运行状态的影响,故在传动误差值的基础上乘以相应的修正系数,即为α,则有,将上式带入计算公式后化简即有:。

14.与现有技术相比,本发明具有如下有益效果:(1)通过本发明提出的动力总成测试系统,可以减小传动组件的传动误差对于动力总成机械传递性能的影响,测量可以反应电动车动力总成在特殊工况下,如坡道起步,或者加速过程中的实时机械传递性能,对于电动车动力总成中电机与传动组件的匹配调教、传动组件减速比的优化以及动力总成参数设计优化等均具有指导性意义;(2)本发明提出的动力总成测试系统只需测量动力总成在驱动件和输出轴端的转速转矩值以及中间传动组件输入端和输出端的转速值即可,数据便于获取,结构简单,设备易布置操作。

附图说明

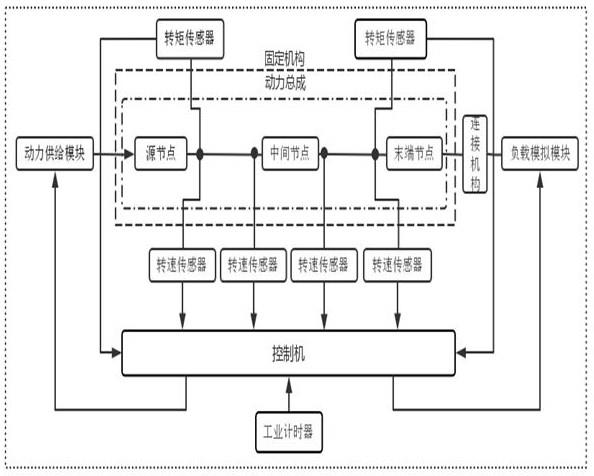

15.图1为本发明一种新能源汽车用动力总成测试系统的整体框图。

具体实施方式

16.下面结合具体实施方式对本发明作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制,为了更好地说明本发明的具体实施方式,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

17.实施例1如图1所示,一种新能源汽车用动力总成测试系统,包括数据获取模块、负载模拟模块、动力供给模块和辅助模块,数据获取模块包括用于获取动力总成中源节点输出端、中间节点输入端和输出端以及末端节点输入端转速值的转速传感器,负载模拟模块与末端节点连接,动力供给模块用于驱动源节点运动,辅助模块包括控制机、工业计时器、固定机构和连接机构,固定机构用于待测试动力总成的安装固定,控制机与转矩传感器、转速传感器、动力供给模块和工业计时器连接,用于控制动力供给模块的运行、获取各转矩传感器和转速传感器的实时转矩和转速数据,并对获取的实时数据进行处理后,计算待测动力总成的实时机械传递效率值,实时机械传动效率值计算公式为:

其中:η为待测动力总成的实时机械传递效率值;α为中间节点传动误差的修正系数;n1为源节点输出端在t时刻的转速值;n2为中间节点输入端在t时刻的转速值;n3为中间节点输出端在t时刻的转速值;n4为末端节点输入端在t时刻的转速值;t1为源节点输出端在t时刻的转矩值;t4为末端节点输入端在t时刻的转矩值;t为源节点输出端由静止匀加速至n1所需时间。

18.源节点输出端为动力总成中驱动件输出端,包括电机主轴和动力输入轴。

19.中间节点输入端和输出端为动力总成中传动组件的输入端和输出端。

20.末端节点为动力总成中的车轮驱动端。

21.负载模拟模块为磁粉制动器或测功机。

22.传动误差的修正系数α正比于中间节点的传动比i,反比于中间节点输入端和输出端材料的强度,其计算公式为:,其中k为常数系数,根据经验确定;φ1为中间节点输入端材料的抗扭强度值,单位n

·

m;φ2为中间节点输出端材料的抗扭强度值,单位n

·

m。

23.工作流程:当中间节点数量为一个时,动力总成测试系统操作步骤如下:步骤一:将系统中各装置组装,使动力总成安装于固定机构上,并通过连接机构将末端节点与负载模拟模块固定连接,安装并调试各转矩传感器、转速传感器,通过控制机连接工业计时器和各转矩传感器、转速传感器,使动力供给模块与转矩传感器、转速传感器运行同步;步骤二:启动测试系统,首先调节负载模拟模块为空载状态,通过控制机控制动力供给模块驱动动力总成中源节点输出端转动,由工业计时器记录源节点输出端由静止匀加速至n1所需时间t,并记录t时刻时源节点输出端的转矩值t1、中间节点输入端和输出端的转速值n2与n3、末端节点输入端的转速值n4和转矩值t4,并将所测值带入实时机械传动效率值计算公式,计算负载模拟模块为空载状态下的η值;步骤三:分别调节负载模拟模块为30%、50%和80%状态,当负载模拟模块为磁粉制动器时,30%、50%和80%负载分别为磁粉制动器最大制动力的30%、50%和80%,当负载模拟模块为测功机时,30%、50%和80%负载分别为电机最大额定功率的30%、50%和80%,重复上述步骤,并通过公式:,分别计算在30%、50%和80%负载状态下的η值,实时机械传动效率值计算公式推导过程为:已知机械传动装置的机械传动效率计算公式为:,对于电动车动力总成的输入端

→

中间传动

→

输出端的三级传递系统,输入端

→

中间传动和中间传动

→

输出端的连接方式分别为输入端与中间传动的输入端之间通过刚性轴连接,中间传动的输出端与输出端之间同是通过刚性轴连接,此两级传递路线满足已知机械传动装置的机械传动效率计算公式,对于中间传动过程,由于动力总成

的中间传动件为减速器或者机械耦合器,在匀加速状态下,减速器的齿轮传动存在传动误差,故为了减小传动误差的影响,对于输出端的输入功率,可以写作输入端的输出功率与因中间传动件齿轮传递误差引起的损耗功率的差值,即有:,由于损耗功率是传动件齿轮传递误差引起,有损耗功率的计算公式:,其中λ为损耗率,p

输入

为输入端功率值,对于中间传动件,其输入端功率值p

输入

可近似为输入端功率,又由于在匀加速阶段,其损耗率的产生为传动误差导致,取传动误差为损耗率,而传动误差值受到中间传动组件输入端和输出端运行状态的影响,故在传动误差值的基础上乘以相应的修正系数,即为α,则有,将上式带入计算公式后化简即有:。

24.实施例2如图1所示,一种新能源汽车用动力总成测试系统,包括数据获取模块、负载模拟模块、动力供给模块和辅助模块,数据获取模块包括用于获取动力总成中源节点输出端、中间节点输入端和输出端以及末端节点输入端转速值的转速传感器,负载模拟模块与末端节点连接,动力供给模块用于驱动源节点运动,辅助模块包括控制机、工业计时器、固定机构和连接机构,固定机构用于待测试动力总成的安装固定,控制机与转矩传感器、转速传感器、动力供给模块和工业计时器连接,用于控制动力供给模块的运行、获取各转矩传感器和转速传感器的实时转矩和转速数据,并对获取的实时数据进行处理后,计算待测动力总成的实时机械传递效率值,实时机械传动效率值计算公式为:其中:η为待测动力总成的实时机械传递效率值;α为中间节点传动误差的修正系数;n1为源节点输出端在t时刻的转速值;n2为中间节点输入端在t时刻的转速值;n3为中间节点输出端在t时刻的转速值;n4为末端节点输入端在t时刻的转速值;t1为源节点输出端在t时刻的转矩值;t4为末端节点输入端在t时刻的转矩值;t为源节点输出端由静止匀加速至n1所需时间。

25.源节点输出端为动力总成中驱动件输出端,包括电机主轴和动力输入轴。

26.中间节点输入端和输出端为动力总成中传动组件的输入端和输出端。

27.末端节点为动力总成中的车轮驱动端。

28.负载模拟模块为磁粉制动器或测功机。

29.传动误差的修正系数α正比于中间节点的传动比i,反比于中间节点输入端和输出端材料的强度,其计算公式为:,其中k为常数系数,根据经验确定;φ1为中间节点输入端材料的抗扭强度值,单位n

·

m;φ2为中间节点输出端材料的抗扭强度值,单位n

·

m。

30.工作流程:当中间节点数量大于一个时,假设中间节点数量为两个,可将动力总成系统分割成若两组输入端

→

中间传动

→

输出端的三级传递系统,三级传递系统一为输入端

→

中间传动一

→

中间传动二;三级传递系统二为中间传动一

→

中间传动二

→

输出端,在三级传递系统一中的中间传动二的输入轴即为原三级传递系统中的输出端,同理三级传递系统二中的中间传动一的输出端为原三级传递系统中的输入端,中间传动二为原三级传递系统中的中间传动,然后按照实施例1中的方法求解即可,在此不再赘述。

31.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1