基于MEMS可动微平台的光谱检测装置及其加工方法

本发明涉及一种光谱检测装置及其加工方法,属于光谱分析。

背景技术:

1、色散型微光谱仪通常采用色散光栅或是色散透镜系统实现分光功能。分光元件将入射光谱分离至空间中的不同位置,再通过探测器阵列检测每个位置的光谱响应强度,实现光谱检测的功能。光栅或是透镜体积较大、加工难度较高,且通常需要配合阵列探测器对光谱信号进行检测,因此色散微光谱仪的体积难以进一步缩小且成本居高不下。

2、超表面是一种全新概念的分光器件,它是一种二维平面光学结构,可以对入射光的相位、振幅或是偏振特性进行灵活调控,起到替代传统光学元件的功能。利用超表面的色散特性,可以将入射光谱分散到空间中的不同位置,替代传统的分光元件。使用mems方案将超表面应用于光谱检测装置之中,可以将阵列探测器替换为单点探测器,是缩小系统体积、降低成本的有效方案。

技术实现思路

1、针对现有色散型微光谱仪存在的如下问题:(1)分光元件体积大,加工难度高(2)阵列探测器成本高,且不利于集成。本发明主要目的是提供一种基于mems可动微平台的光谱检测装置及其加工方法,采用超表面作为色散元件,显著压缩色散元器件的体积;通过将超表面集成于mems可动微平台上,配合单点探测器即能够实现光谱信息的动态检测,无需昂贵的阵列探测器,显著降低光谱检测装置成本。本发明还可以完全使用半导体工艺加工,提高装置的集成度。

2、本发明的目的是通过下述技术方案实现的:

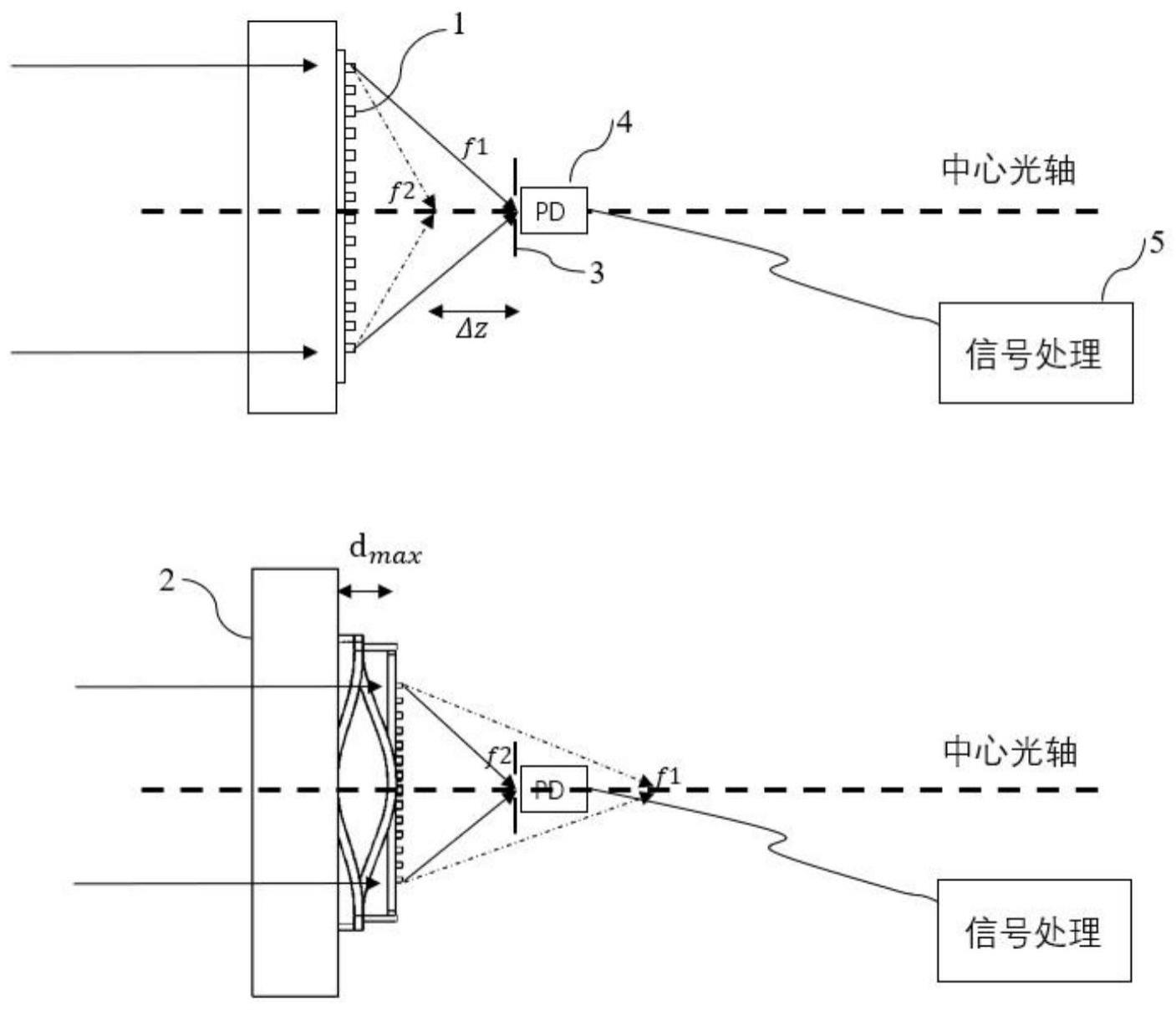

3、本发明公开的基于mems可动微平台的光谱检测装置,包括超表面、mems可动微平台、光阑、单点探测器和信号处理系统。超表面、mems可动微平台、光阑、单点探测器均位于入射光光轴上。

4、所述超表面用于对入射光进行分光并汇聚,并根据波长不同,在光轴方向上不同位置产生相应焦点。

5、所述mems可动微平台用于搭载超表面,并产生沿入射光光轴方向的运动。mems可动微平台包含镜面、驱动臂和衬底。镜面所在平面与入射光光轴方向垂直,镜面起到搭载超表面的作用,镜面一侧或两侧搭载超表面。所述mems可动微平台的行程大于超表面的色散焦深。

6、所述光阑用于限制单点探测器所能探测的空间范围。光阑孔径大于光谱仪工作波长所对应的衍射极限大小。

7、所述单点探测器用于对出射光进行探测。

8、所述信号处理系统用于分析单点探测器所探测的信号强度,并用于光谱成分分析。

9、进一步的,超表面由特征尺寸小于光谱仪工作波段的微结构构成,微结构材料在光谱仪工作波段内具有较低吸收率;超表面所在平面与入射光光轴方向垂直;所述超表面用于对入射光进行聚焦。

10、进一步的,驱动臂连接镜面与衬底结构,驱动臂用于产生沿光轴方向的形变,从而带动镜面产生沿光轴方向的运动;驱动臂由两层以上具有不同热膨胀系数的材料堆叠而成;驱动臂具有导电性,驱动臂材料可根据内部电流热效应产生相应程度的形变。

11、进一步的,所述超表面、mems可动微平台、光阑、单点探测器和信号处理系统全部采用半导体工艺进行加工。

12、本发明公开的基于mems可动微平台的光谱检测装置的加工方法如下:

13、所述超表面、mems可动微平台、光阑、单点探测器和信号处理系统全部采用半导体工艺加工实现,所述半导体工艺包括光刻、镀膜、刻蚀。衬底选用soi晶圆,包含器件层、埋氧层和衬底层,其中埋氧层厚度1um~5um,器件层厚度5um~50um,底层硅厚度400um~600um,此为第一晶圆。

14、步骤一:在soi衬底上方沉积一层sio2薄膜,采用光刻后湿法刻蚀的方法,刻蚀出驱动臂的第一层结构。

15、步骤二:在驱动臂第一层结构上方沉积一层sio2薄膜作为绝缘层,随后采用liftoff工艺在其上方制备驱动臂的电阻层结构,电阻层的材料为金属。优选的材料为铂或者钨。

16、步骤三:在电阻层上方沉积一层sio2绝缘层,并在电接触位置刻蚀出通孔,随后沉积一层金属铝,作为驱动臂的第二层结构。

17、步骤四:在驱动臂第二层结构之上沉积一层sio2层,作为驱动臂的第三层结构。

18、步骤五:采用光刻以及干法刻蚀的方法,在镜面中央位置加工出超表面。

19、步骤六:对晶圆的正面结构进行涂胶保护,将晶圆翻转,通过深硅刻蚀方法去除器件下方衬底与埋氧层,并保留器件层。

20、步骤七:在晶圆正面旋涂或喷涂一层光刻胶,定义出释放区域,使用sf6或xef2气体将暴露出的器件层硅进行各项同性刻蚀,使得镜面得到释放。由于材料的内应力,镜面将会向设计方向做活塞式抬升,即镜面能够向上方抬升,也能够向下方沉降。定义镜面最大抬升高度为dmax,镜面最大抬升高度dmax用于表征mems微平台的最大形程。

21、步骤八:在另一片晶圆上采用cmos工艺制作信号读出电路,所述另一片晶圆定义为第二晶圆。

22、步骤九:在信号读出电路上方,沉积半导体探测器材料,并通过刻蚀保留所需部分,形成探测器。

23、步骤十:在探测器上方,采用mems工艺制备金属微桥结构作为光阑。

24、步骤十一:在第二晶圆表面利用liftoff工艺制备键合金属,并通过半导体键合工艺将第一晶圆与第二晶圆键合,完成光谱检测装置的加工制作。

25、本发明公开的基于mems可动微平台的光谱检测装置的工作方法为:

26、入射光经过镜面上的超表面后,将会根据其波长被聚焦到光轴上的不同位置。λ1表示入射光谱中的最短波长,λ2表示入射光谱中的最长波长,分别对应焦点位置f1以及f2。色散超表面的直径为d,半径为r,中心波长焦距f,数值孔径为na,入射光中心波长λc,则其色散焦深δz表示为:

27、

28、其中,

29、将单点光电探测器安装在中心光轴之上,并用光阑覆盖探测器除中心光轴以外的其他位置,只有当探测器位于某一波长的焦点位置时,才能够产生当前波长引发的电信号,其他波长的光线由于未在此位置汇聚,绝大部分能量被光阑屏蔽,不能产生或仅仅产生微弱的响应信号,由此识别出入射光中特定的光谱信息。具体的工作方法如下:

30、工作方法步骤一:初始状态下,所有入射光的焦点均在单点探测器前方,探测器不产生响应信号。驱动臂一端连接在固定衬底之上,而另一端与可动镜面相连接。对驱动臂施加电信号,驱动臂因电流热效应发生热膨胀并产生形变,此时与驱动臂相连接的镜面产生沿驱动臂形变方向的位移。超表面作为轻薄的色散元件,按上述加工方法直接加工在镜面之上,镜面运动带动超表面的位置发生改变,使超表面沿光轴方向同时进行运动。

31、工作方法步骤二:调节驱动臂上施加的电信号,使得驱动臂发生形变,带动镜面以及超表面沿光轴继续运动。将超表面汇聚行程的焦点f1所在位置移动至恰好通过安置于光轴上的光阑,并经由光阑的透光部分汇聚于光轴上的单点探测器表面,此时探测器检测到的信号由入射光谱中的最短波长λ1产生,其他波长的信号由于未被聚焦,则会被探测器前方光阑所阻挡,不产生响应信号。

32、工作方法步骤三:持续增大驱动臂上施加的电信号,超表面将继续沿光轴运动,则不同波长信号形成的焦点将依次透过光阑汇聚于探测器表面。单点探测器在扫描过程中持续记录响应信号,直至焦点f2所在位置移动到单点探测器表面,此时探测器检测到的信号由入射光谱中的最长波长λ2产生。在扫描过程中,入射光谱中所有光谱的焦点都会逐一被探测器所检测,因此不同光谱信号的采集取决于采集时间差异,而并非取决于传统阵列探测器方案中的采集位置差异。将空间维度的采集转化为时间维度的采集,便能够避免使用阵列探测器。

33、工作方法步骤四:将探测器收集到的信息传输至信号处理系统,分析出入射光的光谱成分,即基于mems实现动微平台的光谱检测。根据探测原理,若要探测范围覆盖整个波段,则微平台镜面最大位移dmax必须大于超表面色散焦深δz。

34、有益效果:

35、本发明公开的一种基于mems可动微平台的光谱检测装置及其加工方法,采用超表面作为色散元件,显著压缩色散元器件的体积;通过将超表面集成于mems可动微平台上,配合单点探测器即能够实现光谱信息的动态检测,无需昂贵的阵列探测器,显著降低光谱检测装置成本。本发明还可以完全使用半导体工艺加工,提高装置的集成度。

36、1、现有技术中,色散元器件通常采用光栅或是透镜,体积庞大且结构复杂,不利于系统微型化。本发明公开的一种基于mems可动微平台的光谱检测装置及其加工方法,采用色散超表面作为分光元件,显著缩小传统色散元器件的体积。本发明采用的色散超表面是单层的二维色散表面,其体积几乎可以忽略。

37、2、本发明公开的一种基于mems可动微平台的光谱检测装置及其加工方法,超表面与mems微平台集成在同一块衬底上,无需进行装配,显著提高光谱检测装置的集成度,二者光轴在微平台运动过程中能够始终保持一致,避免光路不匹配带来的误差。

38、3、本发明公开的一种基于mems可动微平台的光谱检测装置及其加工方法,所述超表面、mems可动微平台、光阑、单点探测器和信号处理系统均可基于成熟的半导体工艺加工,便于重复大批量生产,无需引入其他传统工艺,显著降低光谱检测装置制造成本,提高光谱检测装置集成度。

39、4、现有技术中,入射光经由色散器件分光后分散至后续光场的不同位置,必须使用阵列探测器才能够接收到被分散的光谱信号,阵列探测器的成本高昂且体积较大。本发明公开的一种基于mems可动微平台的光谱检测装置及其加工方法,只需要使用单点光电探测器,避免了使用阵列探测器,有效减小探测系统的体积,且能够大幅降低探测器的成本。

- 还没有人留言评论。精彩留言会获得点赞!