一种全自动三维形变测量定位加载系统及其使用方法与流程

1.本发明属于精密测量技术领域,具体涉及一种全自动三维形变测量定位加载系统及其使用方法。

背景技术:

2.三维形变测量定位加载系统,是一套利用三坐标仪或基于光学位移感知的三维形变测量设备以及力加载系统相结合的弹性模型柔度系数测量系统。其用途主要是为了检查弹性模型与实物的刚度相似程度,并对弹性模型设计方法与加工工艺的有效性和可靠性进行综合验证。其试验设备主要包括试件的支撑装置、力加载装置和形变测量设备等。

3.现有的三维形变测量定位加载系统包括模型固定支撑平台、二坐标静力加载装置,以及三坐标接触式测量仪。其中,模型固定支撑平台用于水平固定机翼模型;二坐标静力加载装置包括两轴联动移动平台、加载头及力传感器,用于从下至上向机翼模型施加z向作用力。三坐标接触式测量仪包括三坐标移动机与接触式位移传感器,三坐标移动机由地基滑台、立柱、以及外伸悬臂三个主要部件构成,在地面坐标系,地基滑台沿y向水平放置,地基滑台的上方固定z向的立柱,立柱上固定沿x向水平放置的外伸悬臂,外伸悬臂的前端固定接触式位移传感器;对于接触式位移传感器来说,立柱沿地基滑台滑动实现y方向移动,外伸悬臂沿立柱上下滑动实现z方向移动,外伸悬臂在电机驱动下自由伸缩实现x方向移动。现有的三维形变测量定位加载系统存在三坐标移动机行程较小和接触式位移传感器测量方式效率较低的问题。

4.当前,亟需发展一种全自动三维形变测量定位加载系统及其使用方法。

技术实现要素:

5.本发明所要解决的一个技术问题是提供一种全自动三维形变测量定位加载系统,本发明所要解决的另一个技术问题是提供一种全自动三维形变测量定位加载系统的使用方法。

6.本发明全自动三维形变测量定位加载系统,其特点是,所述的全自动三维形变测量定位加载系统包括模型支撑装置、定位加载系统、三轴联动龙门测量系统和主控机;模型支撑装置用于支撑试验模型;定位加载系统用于从下至上对试验模型的下表面进行定位加载;三轴联动龙门测量系统用于从上至下全自动测量试验模型的三维形变;主控机通过联合控制系统软件界面控制定位加载系统的定位加载和三轴联动龙门测量系统的三维形变测量,以及后续的存储、绘图和计算。

7.进一步地,所述的模型支撑装置包括固定在地面上的支撑架,支撑架上设置有模型接口,试验模型通过模型接口固定,试验模型的对称中心面或者水平基准面位于水平面上。

8.进一步地,所述的定位加载系统包括平面定位机、伺服电缸和力传感器;平面定位机固定在地面上,平面定位机上固定伺服电缸,伺服电缸输出轴的顶端固定力传感器,力传

感器对试验模型的下表面的施力点进行阶梯定量加载;平面定位机带动力传感器移动至预先设定的施力点,通过伺服电缸的加载控制模块与力传感器相结合的反馈系统实现对试验模型的阶梯定量加载;施力点遍布试验模型的下表面,从试验模型的固定端到悬空端,从前缘到后缘。

9.进一步地,所述的三轴联动龙门测量系统包括y轴机构、x轴机构和z轴机构;y轴机构的y向支座ⅰ通过倒梯形定位块固定在支撑架的上表面,y向支座ⅰ上设置由两根平行的y向直线导轨ⅰ、一根y向滚珠丝杠ⅰ和一个y向伺服电机ⅰ组成的直线导轨滚珠丝杠机构ⅰ;y轴机构的y向支座ⅱ固定在地面上,y向支座ⅱ上设置由两根平行的y向直线导轨ⅱ、一根y向滚珠丝杠ⅱ和一个y向伺服电机ⅱ组成的直线导轨滚珠丝杠机构ⅱ;x轴机构具有龙门横梁,龙门横梁的一端固定在直线导轨滚珠丝杠机构ⅰ的支撑座ⅰ上,龙门横梁的另一端通过龙门立柱固定在直线导轨滚珠丝杠机构ⅱ的支撑座ⅱ上;龙门横梁上设置由两根平行的x向直线导轨、一根x向滚珠丝杠和一个x向伺服电机组成的直线导轨滚珠丝杠机构ⅲ;z轴机构的z向双层数控平移轴通过直角定位块固定在直线导轨滚珠丝杠机构ⅲ的支撑座ⅲ上,z向双层数控平移轴的z向ⅱ级升降锁紧块安装激光测距传感器;激光测距传感器朝向试验模型的上表面;三轴联动龙门测量系统通过y轴机构、x轴机构和z轴机构实现三轴联动,带动激光测距传感器沿预先设定的测量轨迹,测量试验模型的上表面的三维空间坐标。

10.进一步地,所述的z向双层数控平移轴分为两层,第一层由两根平行的z向ⅰ级直线导轨、一根z向ⅰ级滚珠丝杠和一个z向ⅰ级升降伺服电机组成直线导轨滚珠丝杠机构ⅳ;第二层由一根z向ⅱ级滚珠丝杠和一个z向ⅱ级升降伺服电机组成滚珠丝杠副,z向ⅱ级滚珠丝杠通过转接头连接一根平行于z向ⅱ级滚珠丝杠的延长杆,延长杆的后端连接转接头,延长杆的前端为z向ⅱ级升降锁紧块;直线导轨滚珠丝杠机构ⅳ的底板固定在直角定位块的竖直平面上,滚珠丝杠副的底板固定在直线导轨滚珠丝杠机构ⅳ的支撑座ⅳ上;滚珠丝杠副通过直线导轨滚珠丝杠机构ⅳ竖直上下运动,滚珠丝杠副的延长杆带动z向ⅱ级升降锁紧块通过滚珠丝杠副竖直上下运动;z向ⅱ级升降锁紧块最长的竖直移动距离为z向ⅰ级滚珠丝杠的有效长度和z向ⅱ级滚珠丝杠的有效长度之和。

11.本发明的全自动三维形变测量定位加载系统的使用方法,包括以下步骤:s10.建立试验模型坐标系;试验模型坐标系的xy平面覆盖范围为从试验模型的固定端到悬空端、从前缘到后缘;z向高度大于试验模型悬空端预估的最大变形高度;s20.规划预定轨迹;根据试验模型在xy平面投影形状和z向预估的最大变形高度,规划激光测距传感器的预定轨迹;s30.确定激光测距传感器测量轨迹和起始位置;s31.将试验模型安装到模型支撑装置上;s32.采用定位加载系统对试验模型的悬空端进行预加载,预加载的加载力为最大加载力的70%~80%;

s33.通过激光测距传感器识别预加载后试验模型从固定端到悬空端、从缘到后缘的边缘形状,确定试验模型的空间形状,对预定轨迹进行修正,去除多余待测点,得到测量轨迹;s34.在试验模型的固定端上,确定激光位移传感器的起始位置;s40.进行试验模型三维形变测量;s41.在主控机的联合控制系统软件界面设置施力点位置、阶梯定量加载参数和测量轨迹;s41.定位加载系统对试验模型的第一个施力点,按照阶梯定量加载控制流程,从小至大进行阶梯加载,每达到一个加载力,主控机控制三轴联动龙门测量系统的激光位移传感器按照测量轨迹对试验模型进行三维形变测量,采集三维形变数据,并将三维形变数据实时传递至主控机存储,直至完成第一个施力点的所有阶梯加载的三维形变数据采集;激光位移传感器回到起始位置;s42.主控机控制定位加载系统移动至试验模型的第二个施力点,重复步骤s41,直至完成所有施力点的所有台阶加载的三维形变数据采集;s43.对三维形变数据进行可视化处理并计算模型刚度,测量完成。

12.本发明的全自动三维形变测量定位加载系统通过定位加载系统对试验模型的施力点进行阶梯定量加载,通过三轴联动龙门测量系统实时在线测量三维形变数据,通过主控机直接读取三维形变数据,再进行可视化处理并计算模型刚度。采用开放式空间布局,维护方便;采用直线导轨滚珠丝杠机构和滚珠丝杠副,定位精度高,测量效率高。

13.本发明的全自动三维形变测量定位加载系统的使用方法简便,仅需要在开始的时候将试验模型人工安装在支撑架,随后在主控机的联合控制系统软件界面设置施力点位置、阶梯定量加载参数和测量轨迹,后续的加载、测量、存储、绘图、计算都在主控机上通过联合控制系统软件界面全自动控制完成。

附图说明

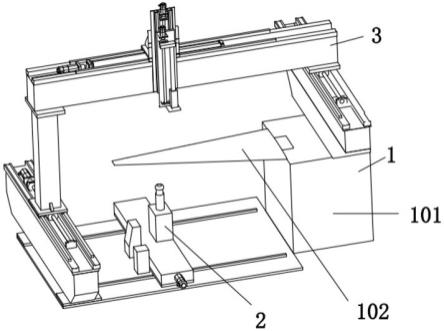

14.图1为本发明的全自动三维形变测量定位加载系统立体示意图(前侧视图);图2为本发明的全自动三维形变测量定位加载系统立体示意图(后侧视图);图3为本发明的全自动三维形变测量定位加载系统中的定位加载系统立体示意图;图4为本发明的全自动三维形变测量定位加载系统中的三轴联动龙门测量系统立体示意图;图5为本发明的全自动三维形变测量定位加载系统中的z向双层数控平移轴立体示意图。

15.图中,1.模型支撑装置;2.定位加载系统;3.三轴联动龙门测量系统;101.试验模型;102.支撑架;201.平面定位机;202.伺服电缸;203.力传感器;301.y向支座ⅰ;302.倒梯形定位块;303.y向直线导轨ⅰ;304.y向滚珠丝杠ⅰ;305.y向伺服电机ⅰ;306.y向支座ⅱ;307.y向直线导轨ⅱ;308.y向滚珠丝杠ⅱ;309.y向伺服电机ⅱ;310.龙门立柱;311.龙门横梁;312.x向直线导轨;313.x向滚珠丝杠;314.x向伺服电机;

315.z向双层数控平移轴;316.直角定位块;317.激光测距传感器;3151.z向ⅰ级直线导轨;3152.z向ⅰ级滚珠丝杠;3153.z向ⅰ级升降伺服电机;3154.z向ⅱ级滚珠丝杠;3155.z向ⅱ级升降伺服电机;3156.z向ⅱ级升降锁紧块。

具体实施方式

16.下面结合附图和实施例详细说明本发明。

17.如图1、图2所示,本发明全自动三维形变测量定位加载系统包括模型支撑装置1、定位加载系统2、三轴联动龙门测量系统3和主控机;模型支撑装置1用于支撑试验模型101;定位加载系统2用于从下至上对试验模型101的下表面进行定位加载;三轴联动龙门测量系统3用于从上至下全自动测量试验模型101的三维形变;主控机通过联合控制系统软件界面控制定位加载系统2的定位加载和三轴联动龙门测量系统3的三维形变测量,以及后续的存储、绘图和计算。

18.进一步地,所述的模型支撑装置1包括固定在地面上的支撑架102,支撑架102上设置有模型接口,试验模型101通过模型接口固定,试验模型101的对称中心面或者水平基准面位于水平面上。

19.进一步地,如图3所示,所述的定位加载系统2包括平面定位机201、伺服电缸202和力传感器203;平面定位机201固定在地面上,平面定位机201上固定伺服电缸202,伺服电缸202输出轴的顶端固定力传感器203,力传感器203对试验模型101的下表面的施力点进行阶梯定量加载;平面定位机201带动力传感器203移动至预先设定的施力点,通过伺服电缸202的加载控制模块与力传感器203相结合的反馈系统实现对试验模型101的阶梯定量加载;施力点遍布试验模型101的下表面,从试验模型101的固定端到悬空端,从前缘到后缘。

20.进一步地,如图4所示,所述的三轴联动龙门测量系统3包括y轴机构、x轴机构和z轴机构;y轴机构的y向支座ⅰ301通过倒梯形定位块302固定在支撑架102的上表面,y向支座ⅰ301上设置由两根平行的y向直线导轨ⅰ303、一根y向滚珠丝杠ⅰ304和一个y向伺服电机ⅰ305组成的直线导轨滚珠丝杠机构ⅰ;y轴机构的y向支座ⅱ306固定在地面上,y向支座ⅱ306上设置由两根平行的y向直线导轨ⅱ307、一根y向滚珠丝杠ⅱ308和一个y向伺服电机ⅱ309组成的直线导轨滚珠丝杠机构ⅱ;x轴机构具有龙门横梁311,龙门横梁311的一端固定在直线导轨滚珠丝杠机构ⅰ的支撑座ⅰ上,龙门横梁311的另一端通过龙门立柱310固定在直线导轨滚珠丝杠机构ⅱ的支撑座ⅱ上;龙门横梁311上设置由两根平行的x向直线导轨312、一根x向滚珠丝杠313和一个x向伺服电机314组成的直线导轨滚珠丝杠机构ⅲ;z轴机构的z向双层数控平移轴315通过直角定位块316固定在直线导轨滚珠丝杠机构ⅲ的支撑座ⅲ上,z向双层数控平移轴315的z向ⅱ级升降锁紧块3156安装激光测距传感器317;激光测距传感器317朝向试验模型101的上表面;三轴联动龙门测量系统3通过y轴机构、x轴机构和z轴机构实现三轴联动,带动激光测距传感器317沿预先设定的测量轨迹,测量试验模型101的上表面的三维空间坐标。

21.进一步地,如图5所示,所述的z向双层数控平移轴315分为两层,第一层由两根平行的z向ⅰ级直线导轨3151、一根z向ⅰ级滚珠丝杠3152和一个z向ⅰ级升降伺服电机3153组成直线导轨滚珠丝杠机构ⅳ;第二层由一根z向ⅱ级滚珠丝杠3154和一个z向ⅱ级升降伺服电机3155组成滚珠丝杠副,z向ⅱ级滚珠丝杠3154通过转接头连接一根平行于z向ⅱ级滚珠丝杠3154的延长杆,延长杆的后端连接转接头,延长杆的前端为z向ⅱ级升降锁紧块3156;直线导轨滚珠丝杠机构ⅳ的底板固定在直角定位块316的竖直平面上,滚珠丝杠副的底板固定在直线导轨滚珠丝杠机构ⅳ的支撑座ⅳ上;滚珠丝杠副通过直线导轨滚珠丝杠机构ⅳ竖直上下运动,滚珠丝杠副的延长杆带动z向ⅱ级升降锁紧块3156通过滚珠丝杠副竖直上下运动;z向ⅱ级升降锁紧块3156最长的竖直移动距离为z向ⅰ级滚珠丝杠3152的有效长度和z向ⅱ级滚珠丝杠3154的有效长度之和。

22.本发明的全自动三维形变测量定位加载系统的使用方法,包括以下步骤:s10.建立试验模型101坐标系;试验模型101坐标系的xy平面覆盖范围为从试验模型101的固定端到悬空端、从前缘到后缘;z向高度大于试验模型101悬空端预估的最大变形高度;s20.规划预定轨迹;根据试验模型101在xy平面投影形状和z向预估的最大变形高度,规划激光测距传感器317的预定轨迹;s30.确定激光测距传感器317测量轨迹和起始位置;s31.将试验模型101安装到模型支撑装置1上;s32.采用定位加载系统2对试验模型101的悬空端进行预加载,预加载的加载力为最大加载力的70%~80%;s33.通过激光测距传感器317识别预加载后试验模型101从固定端到悬空端、从缘到后缘的边缘形状,确定试验模型101的空间形状,对预定轨迹进行修正,去除多余待测点,得到测量轨迹;s34.在试验模型101的固定端上,确定激光位移传感器317的起始位置;s40.进行试验模型101三维形变测量;s41.在主控机的联合控制系统软件界面设置施力点位置、阶梯定量加载参数和测量轨迹;s41.定位加载系统2对试验模型101的第一个施力点,按照阶梯定量加载控制流程,从小至大进行阶梯加载,每达到一个加载力,主控机控制三轴联动龙门测量系统3的激光位移传感器317按照测量轨迹对试验模型101进行三维形变测量,采集三维形变数据,并将三维形变数据实时传递至主控机存储,直至完成第一个施力点的所有阶梯加载的三维形变数据采集;激光位移传感器317回到起始位置;s42.主控机控制定位加载系统2移动至试验模型101的第二个施力点,重复步骤s41,直至完成所有施力点的所有台阶加载的三维形变数据采集;s43.对三维形变数据进行可视化处理并计算模型刚度,测量完成。

23.实施例1本实施例的试验模型101为二维翼型。

24.本实施例的定位加载系统2的伺服电缸202的基本参数为:行程300mm,载荷2500n,

运动速度0~50mm/s,重复定位精度

±

0.02mm。力传感器203为力姆泰克dmb20。

25.本实施例的三轴联动龙门测量系统3的y向滚珠丝杠ⅰ304、y向滚珠丝杠ⅱ308、x向滚珠丝杠313、z向ⅰ级滚珠丝杠3152和z向ⅱ级滚珠丝杠3154中的滚珠丝杠均选用高精度预紧型滚珠丝杠螺母副,y向直线导轨ⅰ303、y向直线导轨ⅱ307、x向直线导轨312和z向ⅰ级直线导轨3151均选用高精度预紧型直线导轨滑块副,y向伺服电机ⅰ305、y向伺服电机ⅱ309、x向伺服电机314、z向ⅰ级升降伺服电机3153和z向ⅱ级升降伺服电机3155均选用日本安川sgm7a-10a交流伺服电机。

26.本实施例的三轴联动龙门测量系统3的z向移动距离为1500mm,激光测距传感器317选用基恩士il-s065单点激光测量仪。

27.尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,对于熟悉本领域的人员而言,在不脱离本发明原理的前提下,本发明公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1