用于与含氢流体介质一起使用的膜和包括这种膜的传感器的制作方法

本发明涉及一种用于与含氢流体介质一起使用的膜以及一种包括这种膜的传感器。

背景技术:

1、膜将第一空间中的流体介质与第二空间分开。在压力测量技术领域中,传感器通常具有膜,该膜将测量单元(例如传感器元件)与需要被确定压力的流体介质(例如,气态和/或液态的测量介质)分开。在此,膜通常具有带有第一伸展部和第二伸展部的表面,该第一伸展部和第二伸展部基本上垂直于纵向轴线。在平行于纵向轴线的第三伸展部中,膜具有也被称为壁厚的厚度。

2、在下文中,流体介质是指含有至少1vol%(体积百分比)氢的含氢流体介质。

3、膜的表面通常具有与第一空间中的流体介质接触的区域。在压力传感器的情况下,流体介质的作用在膜的该区域上的压力将尽可能无损地传递到压力传感器元件(简称为传感器元件)上。为了确保具有压力传感元件的测量单元的灵敏度不会太过受到膜的影响,膜的直接暴露于流体介质的区域必须具有尽可能高的柔顺性或尽可能低的刚性。但是,该区域的具有低刚性的材料不允许因为测量压力而不可逆地变形。如果使用屈服极限约为400mpa(兆帕)的材料,则膜必须相应厚地制成,以免发生不可逆的变形。此外,膜也可以具有较厚的区域,膜通过该区域例如与传感器壳体连接。该较厚的区域也可以用于膜的稳定性。在此,较厚的区域不用于将流体介质的压力传递到压力传感器元件上。

4、金属材料的屈服极限通过标准din en iso 6892-1来确定。其对应于rp0.2.值。

5、膜的表面可以基本上沿着第一伸展部和第二伸展部延伸,但是可以沿纵向轴线的方向部分弯曲。

6、膜也可以将流体介质与其它类型的传感器元件(例如温度传感器)分开,其中温度传感器元件通过膜与流体介质分开。在这种情况下,流体介质的温度通过膜传递到温度传感器元件上。在这种情况下,膜也应该尽可能得薄,以便使导热系数尽可能大。

7、如果流体介质包含氢,则膜相对于氢必须是密封的和稳定的。因此,对于耐热性超过200℃的膜,通常使用市售的耐氢、多晶的金属,例如,在室温下屈服极限为约400mpa的奥氏体钢1.4404(也称为316l),或者在室温下屈服极限同样为约400mpa的镍基合金2.4819(也称为c-276)。然而,这些材料的特点是平均粒度大于20μm。这种粗粒、多晶的金属不适合作为厚度小于500μm的薄膜的材料,因为它们由于起低屈服极限而不允许构造为薄壁性的膜。薄膜会很快不可逆地变形。此外,由于在膜的薄壁区域中晶粒很少,因此材料表现为不是各向同性的。此外,分子氢和/或原子氢沿着晶粒之间的晶界通过粗粒区域的扩散路径是相对较短的。这是不利的,因为氢会因此能够以很短的距离很好地扩散通过膜。

8、名称1.4404以及在下面提到的其他材料编号符合din en 10027-2。

9、如果分子氢和/或原子氢渗入到金属材料中,则会发生所谓的氢脆化。结果是,当材料被加载时,存在脆性断裂的危险。

10、氢脆化是指通过使氢渗入并随后储存在金属或金属合金的晶格结构中而引起的金属或金属合金的延展性和强度的变化。结果是,可能发生氢造成的开裂,这限制了抗性差的材料在氢接触应用中的使用。

11、众所周知,强度高的金属或金属合金比强度低的金属更容易发生氢脆化。

12、材料钢1.4404(也称为316l)和合金2.4819(也称为c-276)通常被认为是耐腐蚀的。它们具有较低的屈服极限,因此与具有较高屈服极限的材料相比,它们即使在较小的力作用下已经能够发生塑性变形。为了弥补这一缺点,通常将膜制造成厚度大于500μm。然而不利之处在于,厚的膜具有较高的惯性质量。此外,厚膜还具有更高的刚性。

13、在一种已知的实施方式中,膜后面的压力传感器具有填充有流体压力传递介质的空间。在这种实施方式中,由于流体压力传递介质反作用于膜的变形,因此膜的塑性不可逆变形的风险较低。流体压力传递介质(例如略微可压缩的油)将作用在膜上的压力传递到与膜间隔开的测量元件上。此外,膜必须尽可能无损地传递压力,即,膜应该优选构造为薄的。如果待测量的流体介质包含氢,则随着时间的推移,氢会在流体压力传递介质中积聚,由此体积增大并因此使膜向外拱起。穿过膜扩散的氢使膜膨胀。这一方面可能会损坏膜,另一方面会改变测量元件周围的压力情况。传感器的长期稳定性受到分子氢和/或原子氢穿过膜扩散的不利影响。

14、文献us20050109114a1描述了一种具有由合金2.4819(也称为c-276)制成的膜的传感器。这种材料尽管本身被认为是耐腐蚀的,但是由于膜的厚度较小,其相对于氢不是密封的。通过在膜上沉积软性金层,应该能够避免分子氢或原子氢的扩散。金层基本上是化学惰性的,因此减少了与膜接触的流体介质的分子成分的解离。流体介质的分子成分的解离或者在表面上或与表面的其它化学反应会导致表面腐蚀。然而,软性金层由于金的低强度而不是耐刮擦的并因此可能在应用中受损,然后不再能起到阻挡氢扩散的作用。

技术实现思路

1、本发明的目的在于改进膜以减少上述缺点。本发明的另一个目的是提高膜对原子氢和/或分子氢的耐腐蚀性。

2、本发明的目的通过本发明技术方案中所述的技术特征来实现。

3、本发明涉及一种例如用于确定流体介质压力的传感器的膜;其中膜具有金属材料;其中膜将具有流体介质的第一空间与第二空间气密地分开;其中金属材料具有由马氏体、贝氏体、针状铁素体、魏氏铁素体()形成的结构或这些结构的混合体。膜被设计用于将具有含氢流体介质的空间与另一空间分开。含氢流体介质具有至少1vol%的氢,并且在下文中也被称为腐蚀性或腐蚀流体介质。

4、这些具有由马氏体、贝氏体、针状铁素体、魏氏铁素体形成的结构或这些结构的混合物体的细晶粒钢具有很低的氢脆化倾向,并因此具有一定的抗氢性。贝氏体、针状铁素体和魏氏铁素体也被称为中间阶段结构。中间阶段结构包括马氏体与珠光体之间的结构。针状铁素体是指在英语中被称为acicular ferrite的材料。

5、由马氏体、贝氏体、魏氏铁素体、针状铁素体形成的结构或这些结构的混合体的特点是平均粒径小于20μm,因此适于制造厚度小于500μm的薄壁膜。由于平均粒径小,因此部件具有各向同性的物理特性,这在使用膜时是有利的。否则,例如在膜被加载时可能会出现不利的方向相关的效应。此外,与粗粒材料相比,细粒材料的多晶界减小了氢穿过膜的扩散。将这样的材料与含氢流体介质结合使用是令人惊讶的,因为这些材料由于其相对较高的强度而通常被认为不适于与含氢流体介质接触。

6、应该理解,膜的厚度不是必须低于500μm。因此,膜也可以具有较厚的区域,膜通过该区域例如与传感器壳体连接。较厚的区域也可以用于膜的稳定性。然而重要的是:膜具有较低刚性的薄壁区域。

7、优选地,膜的金属材料具有至少600mpa和最高1400mpa的屈服极限。大于600mpa的高屈服极限防止了金属材料的不可逆塑性变形。为了进一步保持膜的低刚性,在考虑到厚度小于500μm的膜的几何形状的情况下,金属材料的屈服极限不得高于1400mpa。

8、除非另有明确说明,所有的值,例如屈服极限、刚性、拉伸强度等均是在室温下设定。室温是指20℃的温度。

9、优选地,膜的金属材料具有小于20μm的平均粒度。据此,材料即使是具有丝状结构也表现出各向同性的物理特性。此外,沿着晶界的扩散路径比平均粒度大于20μm的粗粒结构材料明显更长。由此,氢通过长的扩散路径只能不良地沿着晶界渗入材料中或穿过材料扩散。由于粒度较小,该材料适合于制造薄壁膜。由于即使是厚度小于500μm的薄的结构也具有多层的晶粒,因此金属材料相对于氢是气密密封的。出于同样的原因,该薄的结构具有各向同性的物理特性。

10、气密密封是指相对于氦气的泄漏率小于10-6mbar l/s(毫巴升每秒)。

11、已经发现,膜的金属材料可以具有小于30gew%(重量百分比)的残余奥氏体含量,并且膜的上述优点是由金属材料形成。优选地,残余奥氏体含量为金属材料的10gew%至0gew%。残余奥氏体含量根据标准astm e 975来确定。

12、优选地,膜的金属材料具有至少10gew%的铬含量和至少4gew%的镍含量。具有较低含量上述元素的金属材料耐腐蚀性较差。非金属的重量百分比优选低于0.20gew%。这是有利的,因为非金属的高重量百分比会导致材料缺陷和材料更脆。这对于制造膜是不利的。脆性材料对于不稳定裂纹扩展的抵抗力较小。

13、特别有利的是,将在室温下屈服极限小于或等于900mpa的1.4418级调质钢(vergütete stahlgüte)作为金属材料。特别有利的是,将屈服极限小于或等于1200mpa的1.4534级沉淀硬化钢( )作为金属材料。此外特别有利的是,将屈服极限小于或等于1200mpa的1.4614级沉淀硬化钢作为金属材料。屈服极限小于或等于1200mpa的1.4548级钢也是有利的。

14、通常,金属材料在20℃至100℃的温度范围内具有10·10-6k-1至12·10-6k-1之间的热膨胀系数。

15、优选地,金属材料具有这样的表面:该表面面向流体介质,并且该表面没有凹陷、刺穴(einstichen)、孔或卷边,以便保持流体介质的低吸附性(adsorptionsneigung)。这使得流体介质在膜上的吸附较差,因为表面中的缺陷部位,即所谓的表面缺陷,是有利于吸附的。优点在于提高了对流体介质所引起的表面腐蚀的抗性。

16、特别优选地,金属材料的面向流体介质的表面具有波纹(welligkeit),其中由于该波纹引起的缺口应力小于1500mpa。

17、波纹是指表面的一子区域与该表面的一相邻子区域的平面之间的偏差。对于在使用时与流体介质直接接触的区域中具有圆形表面的膜,已知的是为了增加膜的柔顺性,在膜的表面中有同心的圆形波纹。然而,这种波纹是根据所选择的半径在材料中引起缺口应力。缺口应力意义上的缺口不必是呈尖形地延伸,而是也通过圆化的表面、横截面变化、孔等赋予。因此,缺口应力是取决于膜或缺口以及金属材料膜的几何尺寸。缺口应力是利用几何尺寸和材料参数(例如拉伸强度、弹性、e模量、屈服极限(rp0.2)等)通过有限元分析来确定。例如,在由vdma-verlag于2020年第7版发布的《rechnerischer festigkeitsnachweisfür maschinenbauteile-fkm-richtlinie(机械零件计算强度证明-fkm指令)》中或在stefan einbock和florian 2018年出版的“betriebsfestigkeit mit fem:schnell verstehen&anwenden(结构强度与fem:快速理解&应用)”中描述了该确定。金属材料的高缺口应力有利于形成裂纹。缺口或裂纹对表面的耐腐蚀性有负面影响。流体介质的不利的腐蚀性元素会通过裂纹不利地渗入到材料结构中并沿着裂纹损坏材料。这也被称为应力裂纹腐蚀。

18、替代地,针对厚度小于500μm的圆形膜,可以优选将膜的表面至少在使用时与流体介质接触的区域中构造为具有波纹,使得在两个具有至少100μm半径和/或具有至少30μm刻面(facetten)的不平行平面之间具有过渡。与在两个不平行的小尺寸平面之间具有过渡的膜相比,这减少了应力裂纹腐蚀。

19、优选地,膜至少在使用时与流体介质接触的区域中具有平均粗糙度ra小于0.8μm的表面质量。平均粗糙度ra根据din en iso 1302来确定。与具有较小平均粗糙度的表面相比,具有较大平均粗糙度的表面为流体介质提供了更大的能够使流体介质的原子或分子吸附于其上的表面。而且,与具有较高平均粗糙度的表面相比,平均粗糙度低于0.8μm的表面在金属材料的晶格中具有更少的表面缺陷。该缺陷有助于在表面上的吸附和化学反应,并导致表面被更快地腐蚀。因此,小于0.8μm的低平均粗糙度提高了表面的耐腐蚀性。

20、优选地,膜的金属材料由奥氏体通过无扩散转化来制造。

21、下面将描述作为膜的一部分的涂层。在此,膜在其实施方式中、特别是金属材料和表面的实施方式中的前述特性和特征与涂层的以下描述是明确兼容的。

22、在一种优选的实施方式中,膜具有涂层。涂层的任务是降低膜相对于流体介质的原子或分子成分、特别分子氢或原子氢的渗透性。涂层至少在使用时与流体介质接触的区域中被布置在膜的金属材料与流体介质之间。涂层具有氧化物、碳化物或氮化物,例如氧化铝、碳化铝、氮化铝铬氧化物、氮化铬氧化物、铒氧化硅、碳化硅、氮化硅、氧化钛、碳化钛、氮化钛、氧化锆、稀土碳化物或稀土氮化物、或者稀土氧化物。涂层阻止了膜的金属材料与流体介质直接接触。还阻止了流体介质的分子或原子成分直接吸附在膜的金属材料上。由于所述氧化物、氮化物和碳化物对于开头所述的钢、合金和金属材料在很大程度上是化学惰性的,因此金属材料的涂层减少了所述成分在被这样涂层的膜的表面上的化学反应或解离。与没有涂层的膜相比,进一步提高了膜的耐腐蚀性。

23、涂层比金属材料的厚度薄。优选地,涂层的厚度最大为膜的总厚度的10%。常见的层厚为1μm至5μm之间。因此,膜的刚性和屈服极限主要由金属材料决定。

24、优选地,涂层具有氧化铝或碳化钛。氧化铝在工业中被称为化学惰性材料。此外,氧化铝与稀土或锆相比相对便宜。碳化钛也在工业上得到广泛应用,并且是一种廉价的、在很大程度上化学惰性的材料。与维氏硬度低于100hv 10的、同样化学惰性的金相比,氧化铝的维氏硬度超过1500hv 10,并因此作为金属材料的涂层与金制的涂层相比具有更高的机械耐性。维氏硬度是指试验力在10千磅的维氏硬度,即所谓的hv 10。在din en iso 6507-1:2018至-4:2018标准中描述了维氏硬度测试。碳化钛具有超过2500hv 10的维氏硬度,因此作为金属材料的涂层与金制的涂层相比具有更高的机械耐性。

25、特别优选地,涂层具有透明的、化学计量的()氧化铝al2o3,其热膨胀系数在7·10-6k-1至10·10-6k-1之间。化学计量的al2o3能够非常好地制造为层,例如通过化学或物理气相沉积(cvd或pvd)。缺陷部位会促进流体介质的原子或分子成分渗透到涂层中。因此,化学计量的氧化铝al2o3特别有效地减少了原子或分子成分的渗透。此外,通过在20℃至100℃之间的温度范围内与上述的热膨胀系数在10·10-6k-1至12·10-6k-1之间的金属材料相结合,在温度变化时,在金属材料与涂层之间的界面处会产生低机械应力。当利用外延工艺施加涂层时,外延效应也促进了涂层在金属材料上的粘附。此外,涂层的透明性使得能够目视检查金属材料。因此,可以直接识别诸如金属材料腐蚀这样的损伤。

26、温度或热应力的变化发生在膜的至少一个区域在某一时间点的温度相对于先前任何时间点的温度升高或降低大于10℃时。所述先前时间点与所述时间点之间的时间间隔是任意的,并且可以长达几天。

27、优选地,膜具有粘附促进层。粘附促进层的任务是阻止涂层从金属材料上脱层(delamination)。在温度变化时发生的机械应力因此有利地分配到金属材料与粘附促进层之间的边界层上和粘附促进层与涂层之间的另一边界层上。由此使得局部的机械应力更小,并且将防止在机械应力或热应力下开裂。粘附促进层优选是具有高氧亲和性的金属,例如难熔金属、铝或稀土金属。难熔金属是钛、钒、铬、锆、铌、铪、钽、钼或钨。

28、优选地,粘附促进层至少90gew%由锆组成。锆很容易用作涂层。

29、在另一种实施方式中,膜具有由非化学计量的氧化铝(1-y)al-yalox(其中0<x<=1.5且0<=y<=1)制成的涂层。有利的是,非化学计量的氧化铝的热膨胀系数是可调节的。优选地,涂层的热膨胀系数与金属材料的热膨胀系数的偏差不超过20%。这将防止涂层在热应力下的分层和开裂。在该实施方式中,可以取消粘附促进层。

30、特别优选地,由非化学计量的氧化铝(1-y)al-yalox(其中0<x<=1.5且0<=y<=1)制成的涂层在涂层内具有梯度。涂层中的占比y随着与金属材料的距离的增加而逐渐增加。替代地,涂层中的占比x随着与金属材料的距离的增加而逐渐增加。也可以是涂层中的占比x和占比y随着与金属材料的距离的增加而逐渐增加。金属材料与涂层之间的界面处的涂层的热膨胀系数与金属材料的热膨胀系数的偏差不超过20%。

31、在一种特别的实施方式中,膜具有由非化学计量的氧化铝(1-y)al-yalox(其中0<x<=1.5且0<=y<=1)制成的涂层,无论是在涂层内有或没有梯度,膜均具有另一涂层。该另一涂层布置在涂层的背向金属材料的一侧。该附加的涂层具有化学计量的氧化铝al2o3。所述涂层的热膨胀系数介于金属材料的热膨胀系数与所述另一涂层的热膨胀系数之间。在此,涂层部分地承担粘附促进层的任务,但是保留其降低膜相对于分子氢或原子氢的渗透性的任务。通过该另一涂层,进一步降低了膜相对于分子氢或原子氢的渗透性。

32、在膜的一种特殊形式中,其中膜具有由非化学计量的氧化铝(1-y)al-yalox(其中0<x<=1.5且0<=y<=1)制成的涂层,涂层具有梯度,涂层从涂层与金属材料之间的界面越过一距离过渡到化学计量的al2o3。

33、在一种实施方式中,膜具有用于降低分子氢或原子氢的渗透性的内涂层。该内涂层被布置在第二空间中,在膜的金属材料的背向流体介质的一侧。在这种实施方式中,内涂层具有与所述涂层相同的组成。因此,可以与所述涂层相同地进行涂覆。当通过膜与具有流体介质的第一空间分开的第二空间是封闭的容积时,内涂层是特别有利的。封闭的容积例如可以是传感器的壳体的内部。通过该附加的内涂层,进一步降低了分子氢或原子氢穿过膜的扩散,由此导致在第二空间中积聚的氢更少。如果在该封闭的容积中布置压力传递介质,则可以避免开头所描述的负面影响,例如薄膜的充气。

34、然而也可以设想,在一种实施方式中,膜的内涂层和涂层具有不同的化学成分。由于涂层与流体介质接触,但内涂层不接触,因此可以选择不同的涂层。例如,内涂层或涂层可以是电绝缘的。涂层也可以对于其它物质具有抵抗性,而内涂层不必具有这种抵抗性。

35、类似于涂层,也可以选择性地在内涂层与膜的金属材料之间布置粘附促进层。

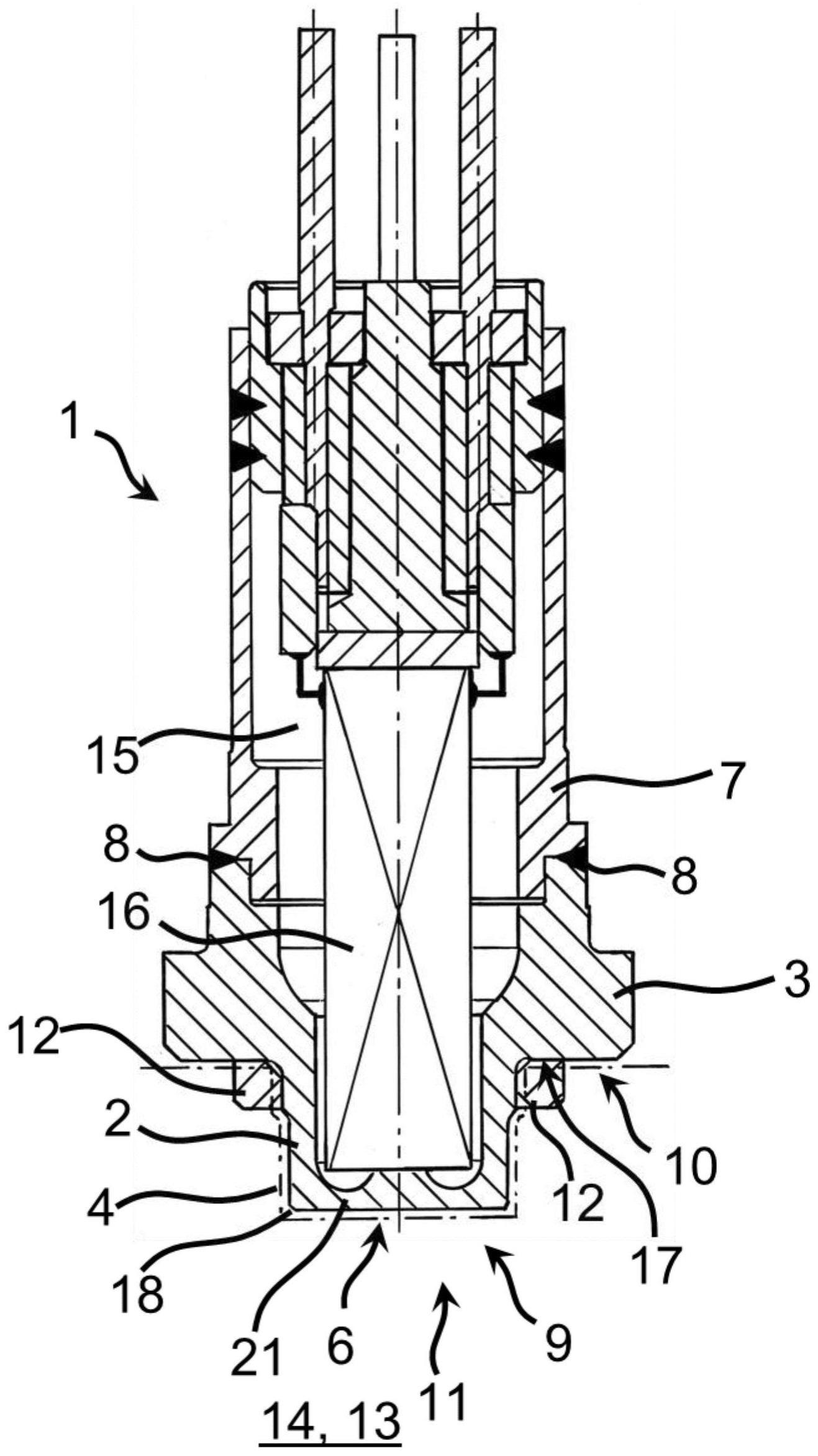

36、本发明还涉及一种用于确定流体介质的压力的传感器。该传感器具有面向流体介质的压力侧端部。该传感器具有壳体。该传感器具有测量单元。测量单元布置在壳体内部。该传感器具有根据上述任意一种实施方式所述的膜。在此,第二空间对应于壳体内部的容积。

37、用于确定流体介质的压力的测量单元例如是至少一个压电晶体,其根据施加在膜上的压力生成压电电荷。在一种实施方式中,压电晶体被布置在向压电晶体施加预紧的预紧套筒中。因此,不仅能够检测到负压力变化,而且能够检测到正压力变化。替代地,测量单元还可以包含电容性测量元件,其检测机械变形作为电容的变化。

38、替代地,测量单元还可以具有压阻式测量元件或应变仪,也称为应变计或dms,其检测机械变形作为电阻的变化。本领域技术人员了解在用于确定流体介质压力的传感器中所使用的其它测量装置。

39、膜被布置在壳体的压力侧端部上并将测量单元与流体介质气密地分开。壳体和膜通过材料配合连接的方式来结合。材料配合连接例如是焊接结合或钎焊结合。还可以考虑使用粘合剂的材料配合连接。

40、膜具有在使用时与流体介质接触的第一区域。膜具有在使用时不与流体介质接触的第二区域。所述材料配合连接布置在第二区域中。被执行为钎焊连接或焊接连接的材料配合连接通常具有更高数量的裂纹或小孔。即使在利用粘接剂的材料配合连接中,粘接剂也可能被流体介质损坏。因此,优选将材料配合连接布置在不暴露于流体介质的第二区域中。

41、如果膜具有涂层,则将涂层至少布置在整个第一区域中,但也可以至少部分地在第二区域上延伸。

42、如果流体介质的腐蚀性成分在第二区域中的浓度最大为腐蚀性成分在第一区域中的浓度的1%,则在本发明的意义上,第二区域不与流体介质接触。

43、第一和第二区域可以例如通过密封元件彼此分开。根据传感器关于温度范围和压力范围的应用,可以使用金属密封件,例如铜密封件、由1.4404或1.4301钢制成的密封件、由金属合金制成的密封元件或由金属合金制成的金属涂层密封。对于特定的温度范围和压力范围,已知的是塑料密封件,例如由聚四氟乙烯、聚氨酯弹性体或腈化合物制成的塑料密封件。也可以考虑其它材料作为密封元件。

44、当流体介质是腐蚀性的并且不能使用常规的传感器时,优选使用根据本技术的传感器来确定流体介质的压力。

45、特别优选地,使用根据本技术的传感器来确定具有至少一部分分子氢或原子氢的流体介质的压力。已知的是,氢在多种金属材料中会导致所谓的氢脆化,其在热应力和/或机械应力下会导致氢脆化和屈服极限的降低。根据本技术的上述传感器极大地减少了这些缺点。

46、所描述的传感器的全部实施方式均可以构造为具有布置在第二空间中的压力传递介质的实施方式。然而,所描述的全部实施方式也能够在没有布置在第二空间中的压力传递介质的情况下实施。

47、本发明还涉及一种用于确定流体介质的温度的传感器。该传感器具有面向流体介质的压力侧端部。该传感器具有壳体。该传感器具有用于确定流体介质温度的测量单元。该测量单元被布置在壳体的内部。该传感器具有根据上述实施方式中任一个所述的膜。

- 还没有人留言评论。精彩留言会获得点赞!