一种基体静动态特性全自动检测系统及方法

本发明涉及基体检测,尤其涉及一种基体静动态特性全自动检测系统及方法。

背景技术:

1、目前圆锯片的直径、厚度、平面度等几何尺寸与公差、表面粗糙度、齿顶和端面对安装孔径轴线的径向圆跳动和端面圆跳动公差等静态技术指标及其检测方法已经趋于完善,但由于圆锯片动态特性指标的引入,现有圆锯片检测方法不能满足更高的检测要求。

2、例如:cn211060865u公开了一种圆锯片端面的平面度检测设备,包括底板,固设于底板上的固定架,固设于固定架上的导轨,滑移于导轨上的滑块,固设于滑块的至少两个激光位移传感器,位于导轨下方的电机,以及固设于电机上的磁性件;通过在圆锯片的直径上设置两个激光位移传感器,可以测量圆锯片的两个圆周到激光位移传感器的距离数据,两个激光位移传感器获取的数据不同,则判断圆锯片的平面度不符合要求。上述检测设备仅能检测平面度,不能检测其他静态特性,例如端面圆跳动、径向圆跳动;而且不能检测横向振动等动态特性。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种基体静动态特性全自动检测系统及方法,能够测量待检测基体的静态特性和动态特性,具体几何特征包括端面圆跳动、径向圆跳动、平面度及厚度等,提高检测效率。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

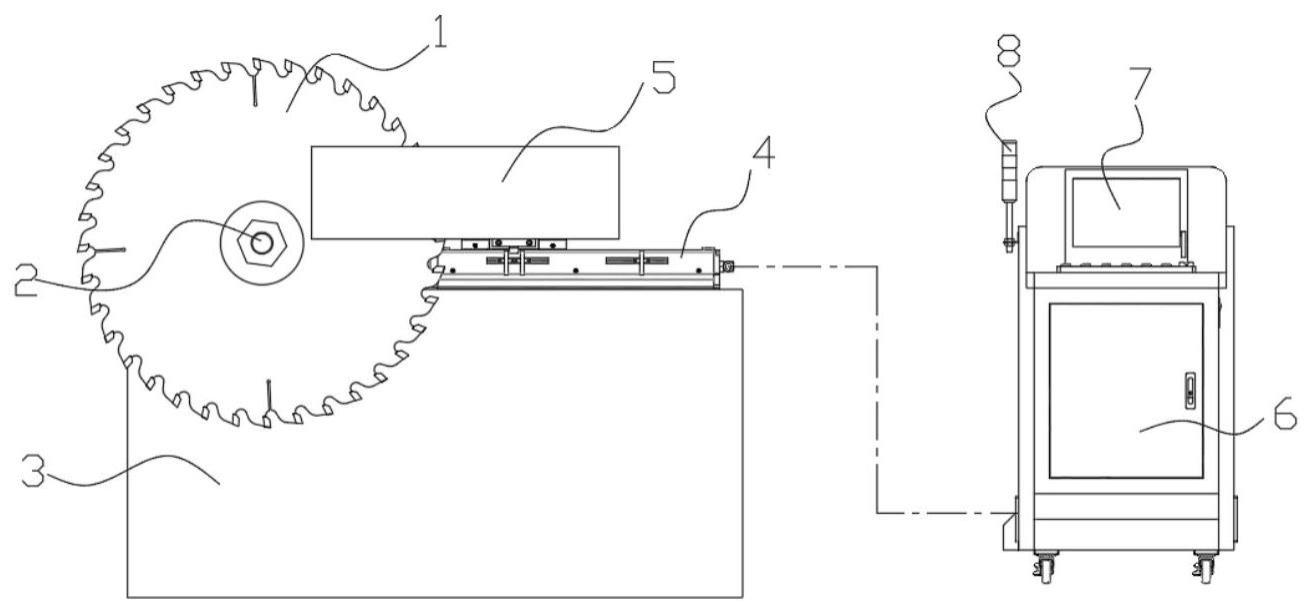

3、第一方面,本发明的实施例提供了一种基体静动态特性全自动检测系统,包括u型滑轨,所述u型滑轨安装于水平直线运动模组,u型滑轨的开口端朝向待检测基体;u型滑轨滑动连接激光位移传感器,在待检测基体旋转过程中激光位移传感器改变位置以获取多个采样点。

4、作为进一步的实现方式,所述激光位移传感器由导轨电机驱动以沿u型滑轨移动,待检测基体安装于驱动主轴,驱动主轴连接主轴电机;所述导轨电机、主轴电机分别连接控制系统。

5、作为进一步的实现方式,所述激光位移传感器的检测头朝向待检测基体表面,用于采集待检测基体的径向参数。

6、作为进一步的实现方式,所述激光位移传感器每测完一次待检测基体的径向参数,主轴电机递进一个检测单位。

7、作为进一步的实现方式,所述驱动主轴安装编码器,编码器连接控制系统。

8、作为进一步的实现方式,所述水平直线运动模组安装于机架,且水平直线运动模组设置方向与驱动主轴轴向垂直。

9、作为进一步的实现方式,所述水平直线运动模组包括水平滑台、水平直线滑轨,水平滑台滑动连接于水平直线滑轨上侧;

10、所述u型滑轨安装于水平滑台,水平滑台连接驱动机构,所述驱动机构连接控制系统。

11、第二方面,本发明的实施例还提供了一种基体静动态特性全自动检测方法,采用所述的检测系统,在待检测基体旋转过程中,激光位移传感器沿u型滑轨移动,依次经过多个检测位置;

12、激光位移传感器通过高频采点得到待检测基体的三维轮廓;经坐标转换、数据拟合后得到待检测基体的三维实体;根据待检测基体平面度标准标记出静动态特性不合适位置。

13、作为进一步的实现方式,所述待检测基体每旋转一周,激光位移传感器沿u型滑轨方向移动一个单位测量精度;通过高频采点,得到待检测基体表面各半径分布下的端面圆跳动;

14、通过坐标叠加,绘制出待检测基体的三维表面形貌,得到整体端面跳动公差。

15、作为进一步的实现方式,所述待检测基体慢速转动同时激光位移传感器沿u型滑轨移动;计算机在三维模式下计算出待检测基体每一直径方向各上下偏差曲线的拟合直线;

16、并将与偏差曲线合并的拟合直线斜率优化为零,用于抵消驱动主轴轴线的直线度误差;将所有计算加工后的拟合直线合并为新的圆面,此时得到的整体上下偏差曲面即为待检测基体的平面度。

17、本发明的有益效果如下:

18、(1)本发明的激光位移传感器安装于u型滑轨,u型滑轨安装于水平直线运动模组,在待检测基体回转过程中,激光位移传感器以一定速度围绕待检测基体沿u型滑轨移动,可以对待检测基体前后表面进行非接触测量,然后通过坐标转换获得待检测基体表面的大体轮廓,最后经过优化拟合算法得到圆锯片基体表面的三维形貌,其次依据圆锯片端面跳动和平面度国家标准标记出不合格的极坐标位置,实现圆锯片端面跳动的高效化智能化检测。

19、(2)本发明由驱动主轴带动圆锯片旋转,圆锯片旋转转数通过编码器采集,圆锯片慢速转动,同时激光位移传感器沿水平直线滑轨移动,使测量轨迹遍布圆锯片基体的整个平面,在三维模式下通过计算机计算出圆锯片每一直径方向各上下偏差曲线的拟合直线,并将得出的与偏差曲线合并的拟合直线的斜率优化为零,用于抵消驱动主轴轴线的直线度误差。

20、(3)本发明由驱动主轴带动圆锯片高速旋转,用升降送料台将待切材料向圆锯片进给;由激光位移传感器沿u型滑轨移动测量圆锯片不同半径分布的横向振动,并且当一面检测完成后激光位移传感器将沿u型滑轨至另一侧,以检测待检测基体的横向振动。

技术特征:

1.一种基体静动态特性全自动检测系统,其特征在于,包括u型滑轨,所述u型滑轨安装于水平直线运动模组,u型滑轨的开口端朝向待检测基体;u型滑轨滑动连接激光位移传感器,在待检测基体旋转过程中激光位移传感器改变位置以获取多个采样点。

2.根据权利要求1所述的一种基体静动态特性全自动检测系统,其特征在于,所述激光位移传感器由导轨电机驱动以沿u型滑轨移动,待检测基体安装于驱动主轴,驱动主轴连接主轴电机;所述导轨电机、主轴电机分别连接控制系统。

3.根据权利要求2所述的一种基体静动态特性全自动检测系统,其特征在于,所述激光位移传感器的检测头朝向待检测基体表面,用于采集待检测基体的径向参数。

4.根据权利要求3所述的一种基体静动态特性全自动检测系统,其特征在于,所述激光位移传感器每测完一次待检测基体的径向参数,主轴电机递进一个检测单位。

5.根据权利要求2所述的一种基体静动态特性全自动检测系统,其特征在于,所述驱动主轴安装编码器,编码器连接控制系统。

6.根据权利要求2所述的一种基体静动态特性全自动检测系统,其特征在于,所述水平直线运动模组安装于机架,且水平直线运动模组设置方向与驱动主轴轴向垂直。

7.根据权利要求1所述的一种基体静动态特性全自动检测系统,其特征在于,所述水平直线运动模组包括水平滑台、水平直线滑轨,水平滑台滑动连接于水平直线滑轨上侧;

8.一种基体静动态特性全自动检测方法,其特征在于,采用如权利要求1-7任一所述的检测系统,在待检测基体旋转过程中,激光位移传感器沿u型滑轨移动,依次经过多个检测位置;

9.根据权利要求8所述的一种基体静动态特性全自动检测方法,其特征在于,所述待检测基体每旋转一周,激光位移传感器沿u型滑轨方向移动一个单位测量精度;通过高频采点,得到待检测基体表面各半径分布下的端面圆跳动;

10.根据权利要求8所述的一种基体静动态特性全自动检测方法,其特征在于,所述待检测基体慢速转动同时激光位移传感器沿u型滑轨移动;计算机在三维模式下计算出待检测基体每一直径方向各上下偏差曲线的拟合直线;

技术总结

本发明公开了一种基体静动态特性全自动检测系统及方法,涉及基体检测技术领域,包括U型滑轨,所述U型滑轨安装于水平滑台,U型滑轨的开口端朝向待检测基体;U型滑轨滑动连接激光位移传感器,在待检测基体旋转过程中激光位移传感器移动位置以获取采样点。本发明能够测量待检测基体的静态特性和动态特性,具体检测的几何特征包括端面圆跳动、径向圆跳动、平面度以及厚度等,提高检测效率。

技术研发人员:张进生,康金有,白添宇,张东方

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!