一种基于温差发电的材料热导率测试装置与方法

本发明属于材料导热性能测试,特别是涉及一种基于温差发电的材料热导率测试装置与方法。

背景技术:

1、热导率是表征材料传热性能的物理量,是最基本的热物性参数之一。目前热导率的测量方法建立在一维稳态傅里叶导热定律的基础上,当试样受热面与试样冷面保持恒定温度时,试样内部存在温度梯度,热量自发从温度较高一面传向温度较低一面。如果忽略径向热损失,可以认为材料存在轴向一维稳态热流传递。根据通过试样的热流密度和试样两端的温度梯度,即可通过一维傅里叶导热定律计算其热导率。

2、基于一维稳态傅里叶导热定律的热导率测量方法,热流密度的获取需要在测试系统中加入热流计,热电偶开孔插入热流计中获得纵向温度梯度并外推获得界面温度,使得测试热导率的装置较为复杂;热电偶的存在不仅影响纵向一维的热流传递,破坏结构导致传热误差的问题,同时因为接触热阻等因素外推得到的两端温度与实际温度存在误差,对材料热导率的高精度测量要求影响很大。

技术实现思路

1、本发明目的在于提供一种基于温差发电的材料热导率的测试装置及方法,以解决现有技术中因接触热阻等因素使得热电偶测得材料两端温差误差较大、热电偶的插入破坏结构导致传热误差、热导率测试装置较复杂的问题。

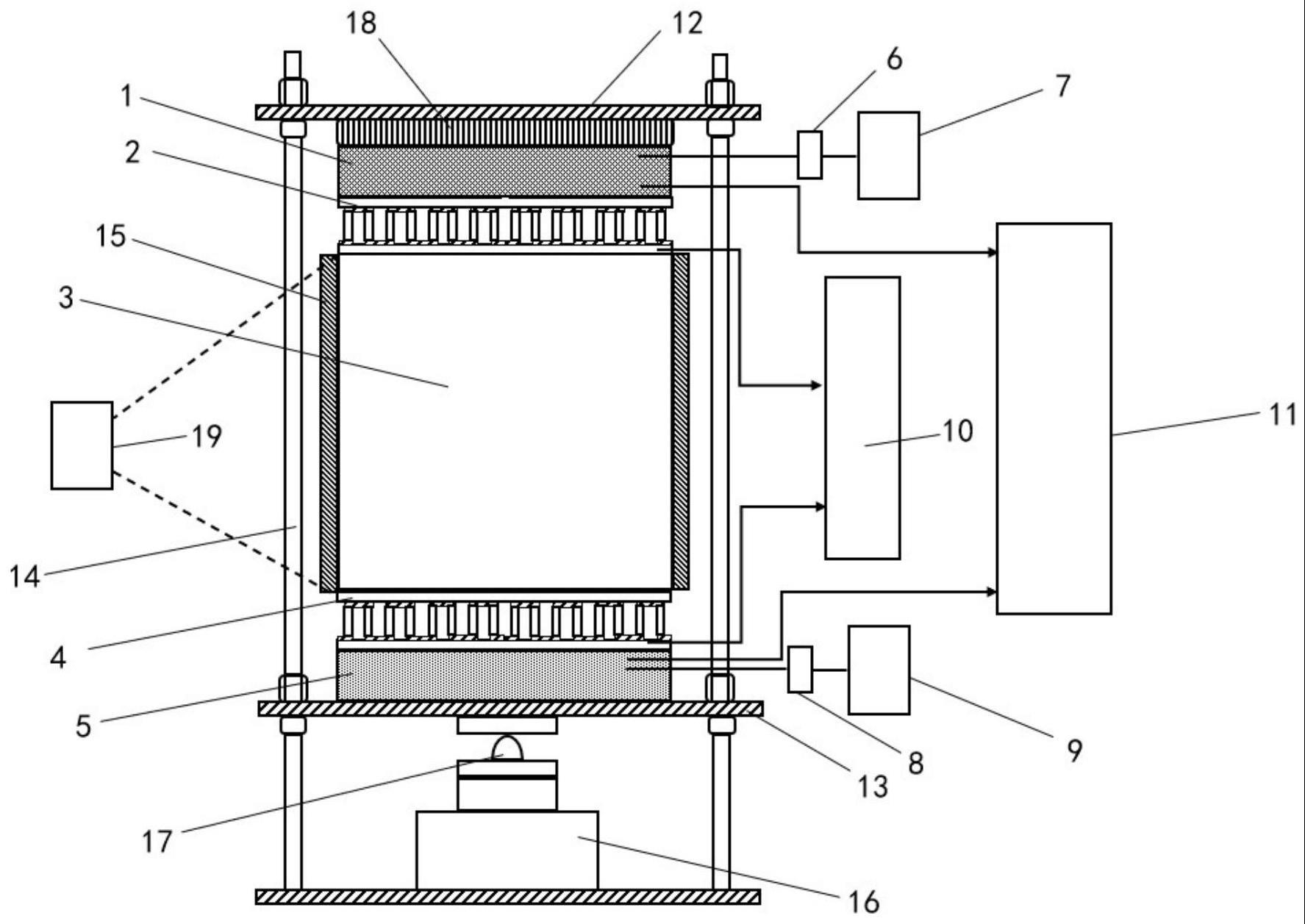

2、为了实现本发明目的,本发明公开了一种基于温差发电的材料热导率测试装置,包括测试支架、上传热结构、下传热结构、待测试试样和保温层;测试支架包括顶板、支撑支架和底板,顶板和底板分别设置于支撑支架的顶部和底部,上传热结构、待测试试样和下传热结构由上而下依次装配在顶板和底板之间;上传热结构包括隔热层、加热装置和上热电片,由上而下依次设置;下传热结构包括下热电片和散热装置,由上而下依次设置;待测试试样的外侧包覆保温层减少径向热损失;通过测量上传热结构和下传热结构中热电片电压与温差,得到待测试试样上下表面温度数据,通过傅里叶导热定律计算待测试试样热导率。

3、进一步地,加热装置包括均温加热板、上电子调压器和上温控仪;上温控仪与上电子调压器电性连接,上电子调压器与均温加热板电性连接,均温加热板为待测试试样提供热源;散热装置包括均温散热板、下电子调压器和下温控仪;下温控仪与下电子调压器电性连接,下电子调压器与均温散热板电性连接,均温散热板作为待测试试样的热沉。

4、进一步地,上热电片或下热电片由陶瓷基底、金属导体、p型半导体、n型半导体组成;p型半导体、n型半导体焊接在金属导体上,并通过上下陶瓷基底封装而成;当启动加热装置控制均温加热板产生热流通过热电片,可近似热流沿热电片纵向一维传热,上陶瓷基底顶部均温加热板与下陶瓷基底底部待测试试样间形成温度梯度。

5、进一步地,温度传感器与均温加热板和均温散热板电性连接,用于采集均温加热板和均温散热板的温度数据;数据采集元件与上热电片和下热电片电性连接,用于采集上热电片和下热电片的电压数据。

6、进一步地,应力加载装置位于测试支架底部,用于对待测试试样施加压力;压力传感器位于应力加载装置与测试支架底板之间,用于测量应力加载装置施加压力大小;隔热层位于测试支架顶板与均温加热板之间;原位测厚单元与待测试试样上下表面连接,用于测量待测试试样实际厚度。

7、为了实现本发明的目的,本发明还公开了一种基于温差发电的材料热导率测试方法,包括以下步骤:

8、步骤1、对上热电片、下热电片热电特性性能曲线进行标定;

9、步骤2、待标定完成上热电片、下热电片后对测试装置及待测试试样进行预处理;

10、步骤3、测试装置及待测试试样预处理完成后,测试装置与待测试试样之间紧密贴合,启动应力加载装置和加热装置,加载压应力和热流;

11、步骤4、压应力和热流加载稳定后,启动原位测厚单元,实时测量试样在热导率测试过程中的试样厚度d;

12、步骤5、利用标定的上热电片、下热电片热电特性性能曲线获得待测试试样上下表面温差,利用均温加热板获得通过待测试试样热流量,利用原位测厚单元获得待测试试样实际厚度,通过傅里叶导热定律进行热导率计算。

13、进一步地,步骤1具体为:

14、将上热电片与均温加热板、均温散热板紧密贴合,启动均温加热板和均温散热板产生一维纵向热流,保持均温加热板温度不变不断改变均温散热板温度,使得上热电片上下陶瓷基底温差改变,上热电片由于塞贝克效应产生压差,塞贝克效应公式为:

15、

16、热电片从均温加热板吸收热量,将热量纵向传递至均温散热板,在此过程中热电片传递热量表示为:

17、

18、当电源开路时,即i=0时,热流仅与温差相关,表示为:

19、q=λδt

20、其中,t1为冷端温度,t2为热端温度,sb(t)为p型半导体塞贝克系数,sa(t)为n型半导体塞贝克系数,△t=t2-t1,是高低温热源温度差,λ是材料热导率,r0是发电单元内阻;i是热电片电流量;塞贝克系数sb(t)和sa(t)均与温度有关,不断改变均温散热板温度使上热电片两端温差改变,通过温度传感器采集上热电片两端温度t1、t2数据,通过数据采集元件采集上热电片电压u1与热流量q1数据,将数据导入计算机进行拟合,得到上热电片电压u1随上下端温差△t1变化的性能曲线与电压u1随热流量q1变化的性能曲线,下热电片标定过程与上热电片相同。

21、进一步地,步骤2具体为:

22、布设并连接一种基于温差发电的材料热导率的测试装置,使均温加热板与上热电片之间紧密贴合,下热电片与均温散热板之间紧密贴合;将加工的试样置于上热电片与下热电片之间,在均温加热板与均温散热板上设置有温度传感器,用于测试均温加热板的温度t1与均温散热板的温度t2;上热电片与下热电片均设置有数据采集元件,用于测试热电片的电压。

23、进一步地,步骤3具体为:

24、控制压力加载装置,使待测试试样与上下热电片之间加压到指定载荷,控制上温控仪,使均温加热板温度升高至特定温度t1,保持恒温,以均温加热板作为热源;控制下温控仪使均温散热板保持特定温度t2,保持恒温,以均温散热板作为热沉;通过温度传感器采集均温加热板温度t1与均温散热板温度t2;通过数据采集元件对上热电片与下热电片电压进行监测,当电压稳定后读取上热电片电压u1与下热电片电压u2。

25、进一步地,步骤5具体为:

26、在步骤2中,通过温度传感器获得均温加热板温度t1与均温散热板温度t2,通过数据采集元件获得上热电片的电压u1与下热电片的电压u2,由对热电片标定的电压随温差变化的性能曲线关系确定:与上热电片电压u1对应的上热电片两端温差△t1,与下热电片电压u2对应的下热电片两端温差△t2;由对热电片标定的电压随热流量变化的性能曲线关系确定:与上热电片电压u1对应的通过上热电片的热流量q1,与下热电片电压u2对应的通过下热电片的热流量q2;

27、计算出试样贴近上热电片冷端的温度t1’和试样贴近下热电片热端的温度t2’为:

28、

29、t2’=t2+△t2

30、此时通过试样的热流量表示为:

31、q=(q1+q2)/2

32、根据一维稳态傅里叶导热定律,计算获得试样热导率如下:

33、

34、其中t1’为试样上表面温度,t2’为试样下表面温度,d为试样的厚度,q为通过试样的热流量。

35、进一步地,隔热层、保温层为隔热棉。

36、与现有技术相比,本发明的显著进步在于:1)本发明的测试装置仅由测试支架、上传热结构、下传热结构、温度传感器、数据采集元件、原位测厚单元、待测试试样和保温层组成,装置组装构成简单,测试过程简洁明了,大大提升热导率的测试效率;2)本发明采用数据采集元件采集热电片的电压数据,由该电压数据通过对热电片标定的电压随温差变化的性能曲线和对热电片标定的电压随热流量变化的性能曲线可以得到待测试试样的温差和热流量数据。通过简单的热电片电压与温差和热流量的关系实现了对测试试样温度和热流量的获取,不需要在测试系统中安装热流计与插入热电偶破坏结构,导致传热误差,影响热流的传递过程,同时温度数据获取的准确性与实验操作过程有很大关系,本发明由于标定过程接触热阻的存在使得测试过程获取待测试试样两端温度信息的简单准确,操作方便。

37、为更清楚说明本发明的功能特性以及结构参数,下面结合附图及具体实施方式进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!