一种汽车B柱总成高集成可互换检具的制作方法

一种汽车b柱总成高集成可互换检具

技术领域

1.本实用新型属于复合检具技术领域,具体地说,本实用新型涉及一种汽车b柱总成高集成可互换检具。

背景技术:

2.随着汽车工业的逐渐成熟,传统的只检测汽车注塑件的单件尺寸,已经无法满足汽车工业对汽车注塑件的精度要求。汽车注塑件之间的装配精度过低,首先,直接影响装配的稳定性,其次,装配间隙太大,在汽车行驶过程中,由于间隙的存在会产生摩擦噪音,影响驾乘舒适性,故设计出一套操作简单,成本低,且即能满足单件产品检测,又能满足装配体总成检测的检具是亟待解决的问题。

技术实现要素:

3.本实用新型提供一种汽车b柱总成高集成可互换检具,以解决上述背景技术中存在的问题。

4.为了实现上述目的,本实用新型采取的技术方案为:一种汽车b柱总成高集成可互换检具,包括基板、上护板检具、下护板检具、上护板检测块、下护板检测块、卡板检测机构一、卡板检测机构二、端挡座一和端挡座二,所述上护板检具与基板紧固连接,所述下护板检具与基板紧固连接,所述上护板检测块与上护板检具和下护板检具对接处内部连接,所述下护板检测块与上护板检具和下护板检具对接处内部连接,所述卡板检测机构一设于上护板检具和下护板检具对接处,且与基板紧固连接,所述卡板检测机构二与下护板检具连接,所述端挡座一和端挡座二设于下护板检具端部,且分别与基板紧固连接。

5.优选的,所述上护板检具包括顶棚匹配座、中支撑块、上侧支座一、上侧支座二、上侧支座三和上侧支座四,且分别与基板紧固连接,所述中支撑块上设有定位槽一,所述上侧支座一、上侧支座二、上侧支座三和上侧支座四上设有挡板一,所述挡板一外侧设有卡扣锁止槽一,所述卡扣锁止槽一位置设有锁扣一。

6.优选的,所述下护板检具包括门槛匹配座一、门槛匹配座二、下侧支座一、下侧支座二、下侧支座三、下侧支座四、下侧支座五、下侧支座六和多个定位卡扣一,且分别与基板紧固连接,所述门槛匹配座一侧面紧固设有端头板一,所述门槛匹配座二侧面紧固设有端头板二,所述下侧支座三、下侧支座四、下侧支座五和下侧支座六上设有挡板二,所述挡板二外侧设有卡扣锁止槽二,所述卡扣锁止槽二位置设有锁扣二,所述定位卡扣一与基板紧固连接。

7.优选的,所述上护板检测块包括底座一、支撑块一和支撑块二,所述底座一与基板紧固连接,所述支撑块一和支撑块二与底座一紧固连接,所述支撑块一上设有定位槽二。

8.优选的,所述下护板检测块包括底座二、端头座四、定位卡扣二和手动锁紧杆,所述底座二与基板紧固连接,所述端头座四与底座二侧面紧固连接,所述两个定位卡扣二与底座二上端面紧固连接,且可被手动锁紧杆锁紧闭合。

9.优选的,所述卡板检测机构一包括底座三、卡板一和锁止销,所述底座三与基板紧固连接,所述卡板一与底座三铰接,且被锁止销锁止。

10.优选的,所述卡板检测机构二设有两组,一组与门槛匹配座一连接,另一组与门槛匹配座二连接,卡板检测机构二包括铰接座、卡板二和锁止转块,所述卡板二与铰接座铰接,且被锁止转块锁止。

11.采用以上技术方案的有益效果是:

12.1、本实用新型的汽车b柱总成高集成可互换检具,通过一个检具总成更换上护板检测块和下护板检测块,即实现了单个下护板的检测和上护板的检测,也实现了上护板和下护板模拟装配状态时的检测,即保证了单个上护板和下护板的品控,也保证了上护板和下护板装配后b柱总成的品控。

13.2、本实用新型的汽车b柱总成高集成可互换检具,通过一个检具总成更换上护板检测块和下护板检测块,即实现了单个下护板的检测和上护板的检测,也实现了上护板和下护板模拟装配状态时的检测,降低检具开发成本,且通过一个基板作为基准,检测精度更有保障。

14.3、所述上护板检具包括顶棚匹配座、中支撑块、上侧支座一、上侧支座二、上侧支座三和上侧支座四,且分别与基板紧固连接,所述上侧支座一、上侧支座二、上侧支座三和上侧支座四上设有挡板一,所述挡板一外侧设有卡扣锁止槽一,所述卡扣锁止槽一位置设有锁扣一,实现了上护板在检具上模拟现实安装状态下进行检测,保证了检测的可靠性和精度。

15.所述下护板检具包括门槛匹配座一、门槛匹配座二、下侧支座一、下侧支座二、下侧支座三、下侧支座四、下侧支座五、下侧支座六和多个定位卡扣一,且分别与基板紧固连接,所述门槛匹配座一侧面紧固设有端头板一,所述门槛匹配座二侧面紧固设有端头板二,所述下侧支座三、下侧支座四、下侧支座五和下侧支座六上设有挡板二,所述挡板二外侧设有卡扣锁止槽二,所述卡扣锁止槽二位置设有锁扣二,所述定位卡扣一与基板紧固连接,实现了下护板在检具上模拟现实安装状态下进行检测,保证了检测的可靠性和精度。

附图说明

16.图1是上护板结构示意图;

17.图2是下护板结构示意图;

18.图3是下护板检测状态示意图一;

19.图4是下护板检测状态示意图二;

20.图5是下护板检具装配图;

21.图6是下护板检测块装配图;

22.图7是上护板检测状态示意图一;

23.图8是上护板检测状态示意图二;

24.图9是上护板检具装配图;

25.图10是上护板检测块装配图;

26.图11是上护板和下护板组合检测状态示意图一;

27.图12是上护板和下护板组合检测状态示意图二;

28.其中:

29.1-1、上护板;1-10、定位柱;1-11、侧卡一;1-12、插板孔一;

30.1-2、下护板;1-20、插板;1-21、插扣;1-22、侧卡二;1-23、插板孔二;

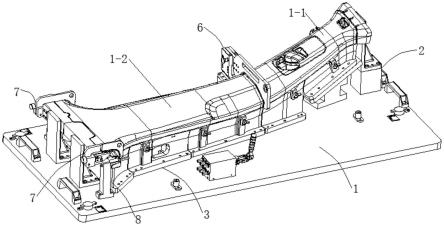

31.1、基板;2、上护板检具;3、下护板检具;4、上护板检测块;5、下护板检测块;6、卡板检测机构一;7、卡板检测机构二;8、端挡座一;9、端挡座二;

32.20、顶棚匹配座;21、中支撑块;21-1、定位槽一;22、上侧支座一;23、上侧支座二;24、上侧支座三;25、上侧支座四;26、挡板一;27、卡扣锁止槽一;28、锁扣一;

33.30、门槛匹配座一;30-1、端头板一;31、门槛匹配座二;31-1、端头板二;32、下侧支座一;33、下侧支座二;34、下侧支座三;35、下侧支座四;36、下侧支座五;37、下侧支座六;38、挡板二;39、卡扣锁止槽二;39-1、锁扣二;39-2、定位卡扣一;

34.40、底座一;41、支撑块一;41-1、定位槽二;42、支撑块二;

35.50、底座二;51、端头座四;52、定位卡扣二;53、手动锁紧杆;

36.60、底座三;61、卡板一;62、锁止销;

37.70、铰接座;71、卡板二;72、锁止转块;

38.(a1、a2、a3、a4、a5、a6、a7)为上护板定位面;

39.(b1、b2、b3、b4、b5、b6、b7、b8、b9、b10、b11、b12)为下护板定位面;

40.j1、锁紧检测销一;j2、锁紧检测销二;j3、锁紧检测销三;j4、检测销一;j5、检测销二;

41.j6、检测销三;j7、检测销四。

具体实施方式

42.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

43.如图3至图12所示,本实用新型是一种汽车b柱总成高集成可互换检具,通过一个检具总成更换上护板检测块和下护板检测块,即实现了单个下护板的检测和上护板的检测,也实现了上护板和下护板模拟装配状态时的检测,即保证了单个上护板和下护板的品控,也保证了上护板和下护板装配后b柱总成的品控;降低检具开发成本,且通过一个基板作为基准,检测精度更有保障。

44.具体的说,如图3至图12所示,包括基板1、上护板检具2、下护板检具3、上护板检测块4、下护板检测块5、卡板检测机构一6、卡板检测机构二7、端挡座一8和端挡座二9,所述上护板检具2与基板1紧固连接,所述下护板检具3与基板1紧固连接,所述上护板检测块4与上护板检具2和下护板检具3对接处内部连接,所述下护板检测块5与上护板检具2和下护板检具3对接处内部连接,所述卡板检测机构一6设于上护板检具2和下护板检具3对接处,且与基板1紧固连接,所述卡板检测机构二7与下护板检具3连接,所述端挡座一8和端挡座二9设于下护板检具3端部,且分别与基板1紧固连接。

45.所述上护板检具2包括顶棚匹配座20、中支撑块21、上侧支座一22、上侧支座二23、上侧支座三24和上侧支座四25,且分别与基板1紧固连接,所述中支撑块21上设有定位槽一21-1,所述上侧支座一22、上侧支座二23、上侧支座三24和上侧支座四25上设有挡板一26,

所述挡板一26外侧设有卡扣锁止槽一27,所述卡扣锁止槽一27位置设有锁扣一28。

46.所述下护板检具3包括门槛匹配座一30、门槛匹配座二31、下侧支座一32、下侧支座二33、下侧支座三34、下侧支座四35、下侧支座五36、下侧支座六37和多个定位卡扣一39-2,且分别与基板1紧固连接,所述门槛匹配座一30侧面紧固设有端头板一30-1,所述门槛匹配座二31侧面紧固设有端头板二31-1,所述下侧支座三34、下侧支座四35、下侧支座五36和下侧支座六37上设有挡板二38,所述挡板二38外侧设有卡扣锁止槽二39,所述卡扣锁止槽二39位置设有锁扣二39-1,所述定位卡扣一39-2与基板1紧固连接。

47.所述上护板检测块4包括底座一40、支撑块一41和支撑块二42,所述底座一40与基板1紧固连接,所述支撑块一41和支撑块二42与底座一40紧固连接,所述支撑块一41上设有定位槽二41-1。

48.所述下护板检测块5包括底座二50、端头座四51、定位卡扣二52和手动锁紧杆53,所述底座二50与基板1紧固连接,所述端头座四51与底座二50侧面紧固连接,所述两个定位卡扣二52与底座二50上端面紧固连接,且可被手动锁紧杆53锁紧闭合。

49.所述卡板检测机构一6包括底座三60、卡板一61和锁止销62,所述底座三60与基板1紧固连接,所述卡板一61与底座三60铰接,且被锁止销62锁止。

50.所述卡板检测机构二7设有两组,一组与门槛匹配座一30连接,另一组与门槛匹配座二31连接,卡板检测机构二7包括铰接座70、卡板二71和锁止转块72,所述卡板二71与铰接座70铰接,且被锁止转块72锁止。

51.以下用具体实施例对具体工作方式进行阐述:

52.实施例1:

53.本实用新型的汽车b柱总成高集成可互换检具,具体使用过程为:检测下护板1-2—检测上护板1-1—检测上护板1-1和下护板1-2装配后b柱总成,具体过程如下:

54.一、检测下护板1-2:

55.下护板1-2的定位和孔检测:

56.先将下护板检测块5装入检具,打开卡板检测机构一6和卡板检测机构二7,拧紧手动锁紧杆53闭合定位卡扣二52,同时通过拉绳机构闭合多个定位卡扣一39-2,松开下侧支座三34、下侧支座四35、下侧支座五36和下侧支座六37两侧的六个挡板二38外侧的锁扣二39-1。

57.然后,将下护板1-2拍入下护板检具3的定位卡扣一39-2和定位卡扣二52中,即下护板1-2下端的插扣1-21插入定位卡扣二52,插板1-20插入定位卡扣一39-2中,此时下护板1-2下端与下护板定位面b1、b2、b3、b4、b5、b6、b7、b8、b9、b10、b11、b12零贴接触,然后将六个挡板二38外侧的锁扣二39-1锁紧,完成下护板1-2的定位。

58.然后,将检测销三j6和检测销四j7分别插入下护板1-2两侧的插板孔二1-23中,若检测销三j6和检测销四j7能够正常插入,则产品合格,反之则不合格。

59.下护板1-2的型面检测:

60.1、与上护板1-1匹配面:分别使用通止规(t2.5-z3.5)与面差尺(

±

0.5)对下护板1-2匹配面进行检测。若通止规通端通,止端止,则产品合格,反之则不合格;若面差尺通端通,止端止,则产品合格,反之则不合格。

61.2、与密封条匹配面:分别使用通止规(t2-z4)与面差尺(

±

1)对密封条匹配面进行

检测。若通止规通端通,止端止,则产品合格,反之则不合格;若面差尺通端通,止端止,则产品合格,反之则不合格。

62.3、与门槛匹配面:分别使用通止规(t2.5-z3.5)对门槛匹配面进行检测。若通止规通端通,止端止,则产品合格,反之则不合格。

63.4、与门槛压板匹配面:分别使用通止规(t2.5-z3.5)与面差尺(

±

0.5)对门槛压板匹配面进行检测。若通止规通端通,止端止,则产品合格,反之则不合格;若面差尺通端通,止端止,则产品合格,反之则不合格。

64.5、与门槛踏板安装面:使用面差尺(

±

0.5)对门槛踏板安装面进行检测。若面差尺通端通,止端止,则产品合格,反之则不合格。

65.6、与门槛压板安装面:使用面差尺(

±

0.5)对门槛压板安装面进行检测。若面差尺通端通,止端止,则产品合格,反之则不合格。

66.二、检测上护板1-1:

67.上护板1-1的定位和孔检测:

68.先将上护板检测块4装入检具,打开卡板检测机构一6和卡板检测机构二7,松开上侧支座一22、上侧支座二23、上侧支座三24和上侧支座四25两侧的四个挡板一26外侧的锁扣一28。

69.然后,将上护板1-1装入上护板检具2中,即上护板1-1下端的定位柱1-10分别插入定位槽一21-1和定位槽二41-1中,此时上护板1-1下端与上护板定位面a1、a2、a3、a4、a5、a6、a7零贴接触,然后将六个挡板一26外侧的锁扣一28锁紧,完成上护板1-1的定位。

70.然后,将锁紧检测销一j1、锁紧检测销二j2、锁紧检测销三j3插入上护板1-1相应孔中并锁紧,再将检测销一j4、检测销二j5插入相应孔中,若检测销能够正常插入,则产品合格,反之则不合格。

71.然后,关闭卡板检测机构一6,进行上护板1-1的型面检测。

72.上护板1-1的型面检测:

73.1、与顶棚匹配面:分别使用通止规(t2-z4)与面差尺(

±

0.5)对顶棚匹配面进行检测。若通止规通端通,止端止,则产品合格,反之则不合格;若面差尺通端通,止端止,则产品合格,反之则不合格。

74.2、与门洞密封条匹配面:分别使用通止规(t2-z4)与面差尺(

±

1)对门洞密封条匹配面进行检测。若通止规通端通,止端止,则产品合格,反之则不合格;若面差尺通端通,止端止,则产品合格,反之则不合格。

75.3、与下护板匹配面:分别使用通止规(t2.5-z3.5)与面差尺(

±

0.5)对下护板匹配面进行检测。若通止规通端通,止端止,则产品合格,反之则不合格;若面差尺通端通,止端止,则产品合格,反之则不合格。

76.三、检测上护板1-1和下护板1-2装配后b柱总成:

77.保留上护板检测块4装入检具中,将下护板1-2安装定位在下护板检具3中,重复上述的下护板1-2的孔和型面检测。

78.1、本实用新型的汽车b柱总成高集成可互换检具,通过一个检具总成更换上护板检测块4和下护板检测块5,即实现了单个下护板1-2的检测和上护板1-1的检测,也实现了上护板1-1和下护板1-2模拟装配状态时的检测,即保证了单个上护板1-1和下护板1-2的品

控,也保证了上护板1-1和下护板1-2装配后b柱总成的品控。

79.2、本实用新型的汽车b柱总成高集成可互换检具,通过一个检具总成更换上护板检测块4和下护板检测块5,即实现了单个下护板1-2的检测和上护板1-1的检测,也实现了上护板1-1和下护板1-2模拟装配状态时的检测,降低检具开发成本,且通过一个基板1作为基准,检测精度更有保障。

80.实施例2:

81.在实施例1的基础上,所述上护板检具2包括顶棚匹配座20、中支撑块21、上侧支座一22、上侧支座二23、上侧支座三24和上侧支座四25,且分别与基板1紧固连接,所述上侧支座一22、上侧支座二23、上侧支座三24和上侧支座四25上设有挡板一26,所述挡板一26外侧设有卡扣锁止槽一27,所述卡扣锁止槽一27位置设有锁扣一28,实现了上护板1-1在检具上模拟现实安装状态下进行检测,保证了检测的可靠性和精度。

82.所述下护板检具3包括门槛匹配座一30、门槛匹配座二31、下侧支座一32、下侧支座二33、下侧支座三34、下侧支座四35、下侧支座五36、下侧支座六37和多个定位卡扣一39-2,且分别与基板1紧固连接,所述门槛匹配座一30侧面紧固设有端头板一30-1,所述门槛匹配座二31侧面紧固设有端头板二31-1,所述下侧支座三34、下侧支座四35、下侧支座五36和下侧支座六37上设有挡板二38,所述挡板二38外侧设有卡扣锁止槽二39,所述卡扣锁止槽二39位置设有锁扣二39-1,所述定位卡扣一39-2与基板1紧固连接,实现了下护板1-2在检具上模拟现实安装状态下进行检测,保证了检测的可靠性和精度。

83.以上结合附图对本实用新型进行了示例性描述,显然,本实用新型具体实现并不受上述方式的限制,只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1