隔离块压力检测装置的制作方法

1.本实用新型属于转盘轴承结构件压力检测设备技术领域,特别涉及一种隔离块轴向和径向的压力检测装置。

背景技术:

2.转盘轴承是一种能够同时承受较大的轴向负荷、径向负荷和倾覆力矩等综合载荷,集支承、旋转、传动、固定等多种功能于一身的特殊结构的大型轴承。转盘轴承通常由内圈、外圈、滚动体、隔离块等四大部件构成。隔离块在其中需要承载较大的轴向负荷、径向负荷,为了保证转盘轴承的主要零件隔离块使用寿命和可靠性,因此,需要对隔离块在安装使用前进行轴向及径向的压力试验。

技术实现要素:

3.本实用新型所解决的技术问题是提供了一种隔离块压力检测装置,通过压力检测筛查不符合标准的隔离块,解决了提高隔离块的使用寿命和可靠性的问题。

4.本实用新型采用的技术方案是:一种隔离块压力检测装置,包括底座,所述底座为长方形,底座的四角固定安装立柱,底座上通过螺栓连接定位底座,所述定位底座为环形体,压胎座安装于定位底座的内孔中,压胎座的上部位于定位底座上端,所述压胎座上端安装定位座,定位座外侧套装定位套,定位套的上端连接压柱,所述立柱的上端连接上连接板,所述上连接板的顶面安装气液增压缸,气液增压缸的前杆穿过上连接板的底面端部安装压头。

5.进一步优化,压头外侧安装压盖,压板通过螺栓连接在压盖下部。

6.其技术效果在于:用于隔离块径向压力检测,通过压板压盖组件实现在隔离块径向压力试验时压力的稳定传输。

7.进一步优化,压柱上表面加工有v型槽,v型槽开口角度150

°

~160

°

。

8.其技术效果在于:用于隔离块径向压力检测,便于待测隔离块的稳定放置,放置待测隔离块滚动。

9.进一步优化,还包括两个与待测隔离块直径相同的钢球,所述钢球直径小于定位套的内径,两个钢球上下布置将待测隔离块夹于中间,下部的钢球放置于定位座的凹槽内,上部的钢球与压柱底部凹槽配合。

10.其技术效果在于:用于隔离块轴向压力检测,使得压力均匀施加于待测隔离块上下两侧。

11.进一步优化,压板外侧沿轮廓线加工有弧形防护板,所述防护板的高度大于待测隔离块的直径。

12.其技术效果在于:用于隔离块径向压力检测,防止隔离块被压碎后,碎块溅射对操作人员造成危险。

13.进一步优化,气液增压缸上安装有压力表。

14.其技术效果在于:便于在检测过程中直观观测压力值。

15.本实用新型的有益效果是:本实用新型结构简单,操作方便,能够进行隔离块的轴向和径向压力检测,确保了产品的合格率,提高了转动轴承的使用寿命和可靠性。

附图说明

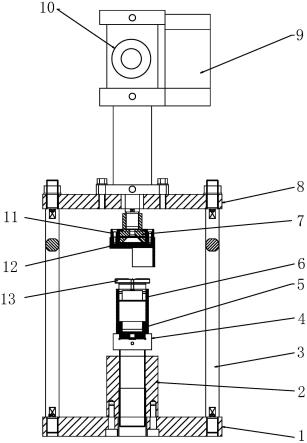

16.图1为隔离块压力检测装置结构示意图;

17.图2为隔离块轴向压力检测结构示意图;

18.图3为隔离块径向压力检测结构示意图。

19.附图标记:1-底座,2-定位底座,3-立柱,4-压胎座,5-定位座,6-定位套,7-压头,8-上连接板,9-气液增压缸,10-压力表,11-压盖,12-压板,13-压柱,14-钢球,15-待测隔离块,121-防护板。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

21.如图1所示,一种隔离块压力检测装置,包括底座1,底座1为长方形,底座1的四角固定安装立柱3,底座1上通过螺栓连接定位底座2,定位底座2为环形体位于底座1顶面中心处,压胎座4安装于定位底座2的内孔中,压胎座4的上部位于定位底座2上端,压胎座4上端安装定位座5,定位座5外侧套装定位套6,定位套6的上端连接压柱13,立柱3的上端连接上连接板8,上连接板8的顶面安装气液增压缸9,气液增压缸9的前杆穿过上连接板8伸出上连接板8的底面,气液增压缸9的前杆端部安装压头7。压头7与定位座5的位置垂直相对。压柱13下部插装于定位套6内孔中,压柱13的上端盖外径大于定位套6外径,压柱13的上端盖上表面加工有v型槽,v型槽开口角度150

°

~160

°

,便于检测径向压力时待测隔离块15的稳定放置。气液增压缸9上安装有压力表10。气液增压缸9压力通过调整气压数值实现。气压压力调整范围:0~8bar对应压力调整范围:0~10t。压力的范围保证能将待测隔离块15压至明显变形或待测隔离块15中间小孔压至闭合。

22.如图2所示,当进行隔离块轴向压力检测时,还包括两个与待测隔离块15直径相同的钢球14,钢球14直径小于定位套6的内径,两个钢球14上下布置将待测隔离块15夹于中间,下部的钢球14放置于定位座5的凹槽内,中间放置待测隔离块15,使得待测隔离块15的轴线与定位座5的中心线重合,上部的钢球14放置于待测隔离块15顶部,上部的钢球14与压柱13底部凹槽配合,将定位套6从上套在钢球14和待测隔离块15外侧,定位套6的下端面与定位座5的上表面接触,压柱13安装在定位套6的上端,启动气液增压缸9使得压头7顶在压柱13上表面,逐渐增大压力,压力值从0逐渐均匀加压至10t,检测结束,反向将压头7提起,撤下定位套6和钢球14,观察待测隔离块15是否发生碎裂,如碎裂则表示该产品不合格。

23.本实用新型的另一个实施例也可以是将压头7外侧安装压盖11,压板12通过螺栓连接在压盖11下部。轴向压力检测时,启动气液增压缸9使得压板12顶在压柱13上表面,逐渐增大压力,压力值从0逐渐均匀加压至10t,其余操作与上述实施例相同进行检测。

24.如图3所示,当进行隔离块径向压力检测时,在压头7外侧安装压盖11,压板12通过

螺栓连接在压盖11下部,压板12外侧沿轮廓线加工有弧形防护板121,防护板121的高度大于待测隔离块15的直径。将定位套6套在定位座5上,定位套6的上端安装压柱13,待测隔离块15横立放置于压柱13的v型槽上,即待测隔离块15的弧面与v型槽接触,待测隔离块15的某一条直径恰好与定位座5的中心线重合。启动气液增压缸9使得压板12恰好与待测隔离块15接触,转动压板12位置使得防护板121调整到检测人员前面位置,挡住待测隔离块15,逐渐增大压力,当待测隔离块15直径小于等于50mm时,压力值从0逐渐均匀加压至1.5t,当待测隔离块15直径大于50mm时,压力值从0逐渐均匀加压至2.0t。检测结束,反向将压板12提起,观察待测隔离块15是否发生碎裂,如碎裂则表示该产品不合格。

25.以上显示和描述了本实用新型的基本原理和主要特征以及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明了本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改变,这些变化和改变都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种隔离块压力检测装置,其特征在于:包括底座(1),所述底座(1)为长方形,底座(1)的四角固定安装立柱(3),底座(1)上通过螺栓连接定位底座(2),所述定位底座(2)为环形体,压胎座(4)安装于定位底座(2)的内孔中,压胎座(4)的上部位于定位底座(2)上端,所述压胎座(4)上端安装定位座(5),定位座(5)外侧套装定位套(6),定位套(6)的上端连接压柱(13),所述立柱(3)的上端连接上连接板(8),所述上连接板(8)的顶面安装气液增压缸(9),气液增压缸(9)的前杆穿过上连接板(8)的底面端部安装压头(7)。2.根据权利要求1所述的隔离块压力检测装置,其特征在于:所述压头(7)外侧安装压盖(11),压板(12)通过螺栓连接在压盖(11)下部。3.根据权利要求1所述的隔离块压力检测装置,其特征在于:所述压柱(13)上表面加工有v型槽,v型槽开口角度150

°

~160

°

。4.根据权利要求1所述的隔离块压力检测装置,其特征在于:还包括两个与待测隔离块(15)直径相同的钢球(14),所述钢球(14)直径小于定位套(6)的内径,两个钢球(14)上下布置将待测隔离块(15)夹于中间,下部的钢球(14)放置于定位座(5)的凹槽内,上部的钢球(14)与压柱(13)底部凹槽配合。5.根据权利要求2所述的隔离块压力检测装置,其特征在于:所述压板(12)外侧沿轮廓线加工有弧形防护板(121),所述防护板(121)的高度大于待测隔离块(15)的直径。6.根据权利要求1~5任意一项所述的隔离块压力检测装置,其特征在于:所述气液增压缸(9)上安装有压力表(10)。

技术总结

本实用新型是一种隔离块压力检测装置,包括底座,所述底座为长方形,底座的四角固定安装立柱,底座上通过螺栓连接定位底座,所述定位底座为环形体,压胎座安装于定位底座的内孔中,压胎座的上部位于定位底座上端,所述压胎座上端安装定位座,定位座外侧固定安装定位套,定位套的上端连接压柱,所述立柱的上端连接上连接板,所述上连接板的顶面连接气液增压缸,气液增压缸的前杆穿过上连接板的底面端部安装压头。本实用新型结构简单,操作方便,能够进行隔离块的轴向和径向压力检测,确保了产品的合格率,提高了转动轴承的使用寿命和可靠性。性。性。

技术研发人员:蔡云峰 邹本辉 宋强 邓斌

受保护的技术使用者:大连联合风电轴承有限公司

技术研发日:2022.03.06

技术公布日:2022/7/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1