一种数控刀具硬度检测设备的制作方法

1.本实用新型涉及数控刀具技术领域,特别是一种数控刀具硬度检测设备。

背景技术:

2.数控刀具是机械制造中用于切削加工的工具,又称切削工具,广义的切削工具既包括刀具,还包括磨具;同时“数控刀具”除切削用的刀片外,还包括刀杆和刀柄等附件。

3.目前的硬度检测装置,由于数控刀具呈圆柱形,且缺少专用的夹持装置,导致进行硬度检测作业时,数控刀具容易出现滚动继而导致偏位,且存在发生安全事故的可能,同时在对数控刀具的多个位移进行检测时,由于缺少调节装置,导致工作人员需要徒手调节数控刀具的具体位置,增加了检测作业的步骤流程,降低了工作人员的检测效率。

技术实现要素:

4.本部分的目的在于概述本实用新型的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

5.鉴于上述和/或现有的数控刀具硬度检测设备中存在的问题,提出了本实用新型。

6.因此,本实用新型所要解决的问题在于,由于数控刀具呈圆柱形,且缺少专用的夹持装置,导致进行硬度检测作业时,数控刀具容易出现滚动继而导致偏位,且存在发生安全事故的可能,同时在对数控刀具的多个位移进行检测时,由于缺少调节装置,导致工作人员需要徒手调节数控刀具的具体位置,增加了检测作业的步骤流程,降低了工作人员的检测效率。

7.为解决上述技术问题,本实用新型提供如下技术方案:一种数控刀具硬度检测设备,其包括,

8.检测机构包括安装板,设置于所述安装板顶部前端的气缸,设置于所述安装板顶部的支撑板,设置于所述支撑板顶部的检测装置本体,设置于所述气缸顶部的钢板,设置于所述钢板顶部的第一通槽,以及设置于所述第一通槽内腔的第一滑块;

9.紧固机构包括定位框架,设置于所述定位框架前端和后端的通孔,设置于所述定位框架内腔两侧的第一橡胶块,设置于所述第一橡胶块一侧的第二钢杆,设置于所述第二钢杆一侧的圆板,设置于所述定位框架顶部前端和后端的第一金属板,设置于所述第一金属板底部两侧的第三钢杆,设置于定位框架内腔的第二金属板,设置于所述第二金属板底部的第二橡胶块,以及设置于所述通孔内腔的第四通槽。

10.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述第二钢杆的一端贯穿至所述定位框架的外部并与所述定位框架螺纹连接,且与所述圆板固定连接,所述第一橡胶块与所述定位框架的内腔活动连接,所述第一滑块的底部延伸至所述第一通槽内腔的底部,且与所述第一通槽的内腔滑动连接,所述第一滑块的顶部与所述定位

框架的底部固定连接。

11.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述检测装置本体还包括硬度传感器、设置于所述检测装置本体的底部。

12.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述检测机构还包括第二通槽、设置于所述安装板顶部的后端,设置于所述第二通槽内腔的第二滑块,以及设置于所述第二滑块顶部的金属杆。

13.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述金属杆的顶部与所述定位框架底部的后端固定连接,所述第二滑块的底部延伸至所述第二通槽内腔的底部,且与所述第二通槽的内腔活动连接。

14.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述检测机构还包括第三通槽、设置于所述安装板的两侧,设置于所述第三通槽内腔的第一钢杆,以及设置于所述安装板两侧下端的标尺。

15.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述第一钢杆的一端贯穿至所述第二通槽的内腔,且与所述第二滑块固定连接。

16.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述第三钢杆的底部贯穿至所述定位框架的内腔并与所述第二金属板的顶部固定连接,所述第二橡胶块的底部延伸至所述第四通槽的内腔,且与所述第四通槽的内腔活动连接。

17.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述紧固机构还包括第四钢杆、设置于所述定位框架顶部的前端和后端,设置于所述第四钢杆表面的上端的金属环。

18.作为本实用新型所述数控刀具硬度检测设备的一种优选方案,其中:所述第四钢杆底部通过轴承与所述定位框架的顶部活动连接,所述第四钢杆的顶部贯穿所述第一金属板且与所述第一金属板螺纹连接。

19.本实用新型有益效果为:通过设置安装板、气缸、支撑板、检测装置本体和钢板,使装置具备基本的硬度检测功能,通过控制气缸调节钢板的高度,并配合检测装置本体及其硬度传感器对数控刀具进行检测作业,通过设置第一通槽和第一滑块,便于推动定位框架,从而带动数控刀具进行位移,便于对数控刀具的不同位置进行检测作业,通过设置定位框架、通孔、第一橡胶块、第二钢杆和圆板,为数控刀具提供基本的夹持功能,避免数控刀具在进行检测作业时,出现旋转和偏位,同时降低装置发生安全事故的可能,通过设置第一金属板、第三钢杆、第二金属板、第二橡胶块和第四通槽,当第一金属板向下位移时,进一步增加装置的限位功能,避免数控刀具在通孔的内腔出现晃动,解决了由于数控刀具呈圆柱形,且缺少专用的夹持装置,导致进行硬度检测作业时,数控刀具容易出现滚动继而偏位,且存在发生安全事故的可能,同时在对数控刀具的多个位移进行检测时,由于缺少调节装置,导致工作人员需要徒手调节数控刀具的具体位置,增加了检测作业的步骤流程,降低了工作人员检测效率的问题。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施

例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

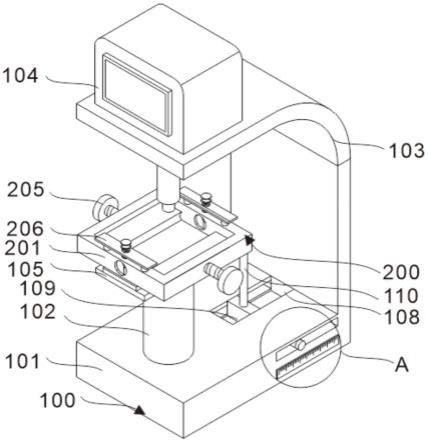

21.图1为数控刀具硬度检测设备的结构图。

22.图2为数控刀具硬度检测设备的气缸爆炸结构图。

23.图3为数控刀具硬度检测设备的定位框架仰视结构图。

24.图4为数控刀具硬度检测设备的定位框架立体结构图。

25.图5为数控刀具硬度检测设备的第一金属板立体结构图。

26.图6为数控刀具硬度检测设备的图1中a处的局部放大结构图。

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本实用新型的具体实施方式做详细的说明。

28.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

29.其次,此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

30.实施例1

31.参照图1~5,为本实用新型第一个实施例,该实施例提供了一种数控刀具硬度检测设备,数控刀具硬度检测设备包括检测机构100包括安装板101,设置于安装板101顶部前端的气缸102,设置于安装板101顶部的支撑板103,设置于支撑板103顶部的检测装置本体104,设置于气缸102顶部的钢板105,设置于钢板105顶部的第一通槽106,以及设置于第一通槽106内腔的第一滑块107。

32.紧固机构200包括定位框架201,设置于定位框架201前端和后端的通孔202,设置于定位框架201内腔两侧的第一橡胶块203,设置于第一橡胶块203一侧的第二钢杆204,设置于第二钢杆204一侧的圆板205,设置于定位框架201顶部前端和后端的第一金属板206,设置于第一金属板206底部两侧的第三钢杆207,设置于定位框架201内腔的第二金属板208,设置于第二金属板208底部的第二橡胶块209,以及设置于通孔202内腔的第四通槽210,通过设置安装板101、气缸102、支撑板103、检测装置本体104和钢板105,使装置具备基本的硬度检测功能,通过控制气缸102调节钢板105的高度,并配合检测装置本体104及其硬度传感器对数控刀具进行检测作业,通过设置第一通槽106和第一滑块107,便于推动定位框架201,从而带动数控刀具进行位移,便于对数控刀具的不同位置进行检测作业,通过设置定位框架201、通孔202、第一橡胶块203、第二钢杆204和圆板205,为数控刀具提供基本的夹持功能,避免数控刀具在进行检测作业时,出现旋转和偏位,同时降低装置发生安全事故的可能,通过设置第一金属板206、第三钢杆207、第二金属板208、第二橡胶块209和第四通槽210,当第一金属板206向下位移时,进一步增加装置的限位功能,避免数控刀具在通孔202的内腔出现晃动,解决了由于数控刀具呈圆柱形,且缺少专用的夹持装置,导致进行硬度检测作业时,数控刀具容易出现滚动继而偏位,且存在发生安全事故的可能,同时在对数

控刀具的多个位移进行检测时,由于缺少调节装置,导致工作人员需要徒手调节数控刀具的具体位置,增加了检测作业的步骤流程,降低了工作人员检测效率的问题。

33.具体的,第二钢杆204的一端贯穿至定位框架201的外部并与定位框架201螺纹连接,且与圆板205固定连接,第一橡胶块203与定位框架201的内腔活动连接,第一滑块107的底部延伸至第一通槽106内腔的底部,且与第一通槽106的内腔滑动连接,第一滑块107的顶部与定位框架201的底部固定连接。

34.优选的,检测装置本体104还包括硬度传感器、设置于检测装置本体104的底部。

35.较佳的,检测机构100还包括第二通槽108、设置于安装板101顶部的后端,设置于第二通槽108内腔的第二滑块109,以及设置于第二滑块109顶部的金属杆110,通过设置第二通槽108、第二滑块109和金属杆110,增加装置对定位框架201的支撑,避免定位框架201位移时出现偏位。

36.在使用时,通过外设控制器启动气缸102,气缸102推动定位框架201及其内腔的数控刀具向上位移,并与检测装置本体104且位于支撑板103底部的硬度传感器接触,配合检测装置本体104完成对数控刀具的检测作业。

37.实施例2

38.参照图1~6,为本实用新型第二个实施例,本实施例基于上一个实施例:

39.具体的,金属杆110的顶部与定位框架201底部的后端固定连接,第二滑块109的底部延伸至第二通槽108内腔的底部,且与第二通槽108的内腔活动连接。

40.优选的,检测机构100还包括第三通槽111、设置于安装板101的两侧,设置于第三通槽111内腔的第一钢杆112,以及设置于安装板101两侧下端的标尺113,通过设置第三通槽111、第一钢杆112和标尺113,使工作人员可以对定位框架201的移动距离进行查看和调节。

41.较佳的,第一钢杆112的一端贯穿至第二通槽108的内腔,且与第二滑块109固定连接。

42.在使用时,推动第一钢杆112,沿着第三通槽111的内腔带动第二滑块109沿着第二通槽108的内腔进行位移,从而带动金属杆110、定位框架201和第一滑块107沿着第一通槽106的内腔进行位移。

43.实施例3

44.参照图1~5,为本实用新型第三个实施例,该实施例基于前两个实施例:

45.具体的,第三钢杆207的底部贯穿至定位框架201的内腔并与第二金属板208的顶部固定连接,第二橡胶块209的底部延伸至第四通槽210的内腔,且与第四通槽210的内腔活动连接。

46.优选的,紧固机构200还包括第四钢杆211、设置于定位框架201顶部的前端和后端,设置于第四钢杆211表面的上端的金属环212,通过设置第四钢杆211和金属环212,便于工作人员调节第一金属板206的高度,并对数控刀具进行进一步的夹持和固定,同时金属环212对第一金属板206的位移进行限位。

47.较佳的,第四钢杆211底部通过轴承与定位框架201的顶部活动连接,第四钢杆211的顶部贯穿第一金属板206且与第一金属板206螺纹连接。

48.在使用时,首先将待检测的数控刀具插入通孔202的内腔,接着旋转圆板205带动

第二钢杆204旋转,并推动第一橡胶块203在定位框架201的内腔对数控刀具进行夹持作业,接着旋转第四钢杆211,带动第一金属板206沿着第四钢杆211的表面向下位移,推动第三钢杆207、第二金属板208和第二橡胶块209沿着第四通槽210的内腔向下位移,进一步完成对数控刀具的限位和固定,此时通过外设控制器启动气缸102,气缸102推动定位框架201及其内腔的数控刀具向上位移,并与检测装置本体104且位于支撑板103底部的硬度传感器接触,配合检测装置本体104完成对数控刀具的检测作业,若需要对数控刀具的不同位置进行检测作业,则反之以上步骤,可以旋转调节数控刀具以此改变刀具的检测面,同时可以推动第一钢杆112,沿着第三通槽111的内腔带动第二滑块109沿着第二通槽108的内腔进行位移,从而带动金属杆110、定位框架201和第一滑块107沿着第一通槽106的内腔进行位移,以此完成对数控刀具的位置调节,解决了由于数控刀具呈圆柱形,且缺少专用的夹持装置,导致进行硬度检测作业时,数控刀具容易出现滚动继而偏位,且存在发生安全事故的可能,同时在对数控刀具的多个位移进行检测时,由于缺少调节装置,导致工作人员需要徒手调节数控刀具的具体位置,增加了检测作业的步骤流程,降低了工作人员检测效率的问题。

49.应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1